Cristallisoir ├Ā vide avec refroidissement

Le cristalliseur-refroidisseur sous vide est sp├®cialement con├¦u pour le lait concentr├® sucr├®. La cristallisation avec refroidissement est l'une des ├®tapes les plus importantes de la production de lait concentr├® selon GOST et est n├®cessaire avant le dosage et l'emballage du produit fini.

- Apr├©s cristallisation, le lait concentr├® pr├®sente une structure d├®licate avec de petits cristaux.

- Le lait concentr├® a une forme homog├©ne et des propri├®t├®s attrayantes pour le consommateur

- La dur├®e de conservation du lait concentr├® est prolong├®e sans modification de la qualit├® du produit.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Les cristallisoirs-refroidisseurs sous vide pour le lait concentr├® sucr├® sont largement utilis├®s dans la production alimentaire, car ils garantissent non seulement une haute qualit├®, mais aussi une cristallisation rapide dans des conditions tr├©s hygi├®niques assur├®es par le vide. Le processus est g├®n├®ralement divis├® en deux ├®tapes : refroidissement rapide ├Ā une temp├®rature donn├®e pour ajouter le lactose et cristallisation directe en fonction de l'├®chantillon (taille des cristaux de lactose) du produit.

La particularit├® de cette installation est la combinaison du refroidissement par le vide avec un refroidissement forc├® suppl├®mentaire par le liquide de refroidissement (r├®frig├®rant) dans le duplicateur, ce qui augmente l'efficacit├® du refroidissement dans chaque partie du processus.

Il est recommand├® de refroidir le lait concentr├® sucr├® imm├®diatement apr├©s le processus d'├®vaporation, en raison des propri├®t├®s n├®gatives du saccharose, qui r├®duit la dissolution du lactose dans le m├®lange. Le lactose contenu dans le m├®lange ne se dissout pas compl├©tement dans l'eau; une partie, lorsque la solution est sursatur├®e, se d├®pose sous forme de grands centres de cristaux sur les parois des r├®cipients. La cristallisation des sucres ├®tant un processus naturel, il est recommand├®, pour ├®viter qu'elle n'affecte n├®gativement la granularit├® du produit final, de proc├®der ├Ā un refroidissement rapide pour former de petits cristaux de lactose, ce qui permet de contr├┤ler les processus de cristallisation et d'obtenir un produit cristallis├® homog├©ne avec des petits cristaux de taille similaire. Pour le lait et le lait en conserve avec du sucre, il est recommand├® de se concentrer sur la taille des cristaux de lactose dans le lait - jusqu'├Ā 10 microns. L'ajout de ce que l'on appelle la semence est essentiel; parfois, environ 0,02-0,05 % de la masse du produit (lait cristallis├® condens├®) du lot pr├®c├®dent est utilis├® comme semence. La taille des cristaux jusqu'├Ā 10 microns n'affecte en rien le go├╗t du lait concentr├®, puisqu'elle n'est pas ressentie ou reconnue par les r├®cepteurs de la langue. Pour obtenir un produit final de 10 microns dans le lait concentr├®, il est recommand├® d'ajouter du lactose d'une taille maximale de 3-4 microns. Outre le lactose, d'autres activateurs de formation de cristaux peuvent ├¬tre ajout├®s pour intensifier le processus de cristallisation.

Le lait concentr├® avec du sucre est cristallis├® et refroidi ├Ā la temp├®rature ambiante, environ 20┬░C, apr├©s quoi le lait concentr├® peut ├¬tre d├®charg├® et transport├® pour ├¬tre emball├®. Il est recommand├® de conserver le lait concentr├® ├Ā une temp├®rature comprise entre 0 et 10 degr├®s. Les services de contr├┤le de la fabrication stockent g├®n├®ralement de petites quantit├®s de produit de chaque lot pendant un an, en les soumettant p├®riodiquement ├Ā des tests de s├®curit├®, notamment en ce qui concerne la taille des cristaux.

Avantages:

- Le refroidissement sous vide combin├® au refroidissement forc├® vous permet de refroidir rapidement et efficacement le m├®lange en abaissant le point d'├®bullition de l'eau ├Ā l'int├®rieur du r├®cipient de travail en raison des conditions de vide et de la source suppl├®mentaire d'eau glac├®e circulant dans l'"enveloppe" de l'installation.

- Pour une cristallisation de qualit├®, il est n├®cessaire de se d├®barrasser des bulles d'air qui peuvent appara├«tre lors d'une agitation constante; le vide attire les vides d'air ├Ā la surface et ├®limine les gaz de l'installation.

- Le dispositif de m├®lange du cadre est dot├® d'un puissant entra├«nement ├®lectrique, car pendant la cristallisation et le refroidissement, le lait concentr├® devient tr├©s visqueux dans sa structure. Le dispositif de m├®lange est ├®quip├® de racleurs sp├®ciaux en plastique fluor├®, qui aident non seulement ├Ā m├®langer mais aussi ├Ā ├®liminer les centres de petits cristaux nouvellement form├®s sur les parois de l'installation, qui sont m├®lang├®s ├Ā la masse totale et distribu├®s uniform├®ment dans le produit.

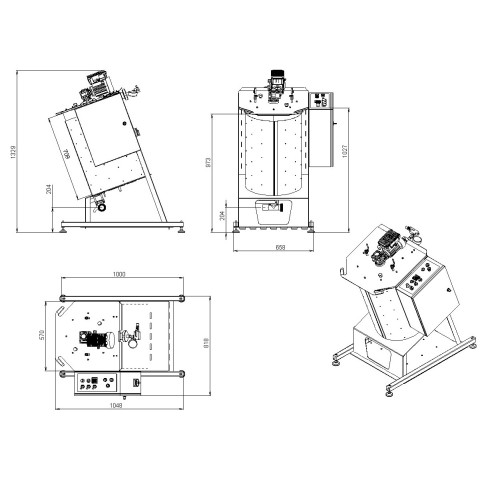

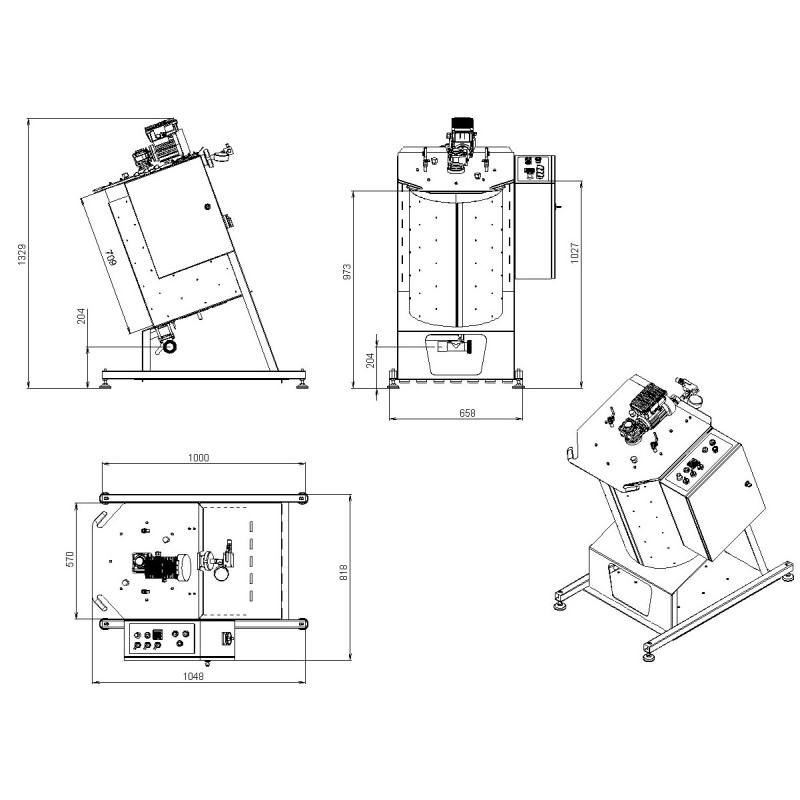

- La conception inclin├®e avec m├®lange par gravit├® est un savoir-faire de notre conception industrielle, qui vous permet d'augmenter l'efficacit├® du m├®lange d'au moins deux fois, ce qui est tr├©s important pour le refroidissement rapide du lait concentr├® dans le cristalliseur et pour le processus de cristallisation contr├┤l├®.

- La conception inclin├®e permet ├®galement d'am├®liorer le d├®chargement d'un produit ├®pais et visqueux du cristalliseur, tel que le lait concentr├® sucr├® apr├©s cristallisation et refroidissement. La vanne de sortie est situ├®e au point le plus bas; avec le mod├©le 100, une vanne de fond est d├®j├Ā install├®e dans la version de base. M├¬me avec un petit volume de cristallisoir, les pertes de produit sont minimes.

- Une caract├®ristique particuli├©re de ces types de cristallisoirs est l'"alimentation en flux", qui garantit un pourcentage ├®lev├® de dissolution rapide des cristaux de semence ajout├®s lorsqu'ils p├®n├©trent dans l'installation sous le niveau du liquide par le biais du circuit de circulation par le bas. Un circuit de circulation forc├®e est recommand├®, car il permet d'augmenter la capacit├® de refroidissement forc├® en installant un ├®changeur de chaleur dans le circuit de circulation externe.

- Pour cr├®er le vide, diff├®rentes pompes ├Ā vide peuvent ├¬tre utilis├®es; dans la version de base ainsi que pour les petits volumes du produit trait├®, des pompes ├Ā vide ├Ā ├®jecteur fonctionnant ├Ā l'air comprim├® sont utilis├®es. Gr├óce ├Ā la modularit├® de l'installation, le client peut choisir en option un g├®n├®rateur de vide (pompe ├Ā vide ├Ā anneau d'eau, pompe ├Ā vide ├Ā huile).

- L'enveloppe est situ├®e sur toute la hauteur du r├®cipient ├Ā vide ainsi que sur le fond, ce qui garantit une zone de transfert de chaleur ├®lev├®e et un refroidissement forc├® intensif (transfert de chaleur).

- Le bo├«tier sup├®rieur est enti├©rement d├®montable; il est mont├® sur des boulons sp├®ciaux, ce qui facilite la maintenance et l'entretien de l'installation.

- La partie sup├®rieure du corps comporte une trappe et une fen├¬tre d'inspection pour le contr├┤le visuel.

- Une sonde de temp├®rature professionnelle en acier inoxydable est install├®e au fond du conteneur pour un contr├┤le pr├®cis de la temp├®rature du produit ├Ā l'int├®rieur.

Principe de fonctionnement

Le produit liquide provenant de l'unit├® d'├®vaporation sous vide est introduit dans le cristalliseur-refroidisseur ├Ā l'aide d'une pompe, selon le m├¬me processus que celui utilis├® dans notre ligne de production de lait concentr├® sucr├®, conform├®ment ├Ā la norme GOST. Apr├©s le chargement, en activant les ├®jecteurs, un environnement rar├®fi├® est cr├®├® et le point d'├®bullition de l'eau diminue. En raison de la diminution de la pression, le produit commence ├Ā refroidir. Il faut tenir compte du fait que le refroidissement du cristallisoir entra├«ne ├®galement une ├®vaporation suppl├®mentaire du produit. Pour augmenter l'efficacit├® du processus de refroidissement, de l'eau glac├®e provenant d'une source externe est fournie ├Ā l'enveloppe du cristalliseur (duplicateur). Cette m├®thode de refroidissement combin├®e permet de r├®duire consid├®rablement le temps n├®cessaire pour atteindre la temp├®rature "d'ajout de semences". La temp├®rature d'ajout des cristaux de lactose peut varier en fonction de la formulation du produit ; en moyenne, elle est de 32 degr├®s. Apr├©s l'ajout du lactose, le processus de cristallisation pendant le refroidissement se poursuit jusqu'├Ā ce que le produit atteigne une temp├®rature d'environ 20 degr├®s. Pour une cristallisation contr├┤l├®e pendant le refroidissement, un refroidissement rapide et intense est n├®cessaire. Une source forc├®e suppl├®mentaire de transfert de chaleur peut donc ├¬tre pr├®vue : un ├®changeur de chaleur dans un circuit de circulation externe, o├╣ le produit circulant dans la direction oppos├®e rencontre le circuit de refroidissement. Pour faciliter le refroidissement forc├® ├Ā travers l'enveloppe du syst├©me et l'├®changeur de chaleur, il est n├®cessaire de disposer d'une source d'eau glac├®e dont la temp├®rature est comprise entre 5 et 6 ┬░C.

Apr├©s la transformation, le lait concentr├®, outre l'emballage, peut ├®galement ├¬tre envoy├® ├Ā la section de transformation suivante : le mijotage pour obtenir le lait concentr├® cuit. Le mijotage peut ├¬tre effectu├® sur une ligne sp├®ciale de marmites de cuisson ├Ā double enveloppe de la s├®rie Double cook.

Version de base

La version de base du cristalliseur-refroidisseur comprend un r├®servoir sous vide ├Ā deux couches install├® sur une structure de support inclin├®e, dot├® d'une enveloppe recouvrant les parois et le fond du r├®acteur pour le liquide de refroidissement (jusqu'├Ā 0,5 bar). Il comprend ├®galement un dispositif de m├®lange ├Ā cadre avec des racleurs. Le corps sup├®rieur comporte une trappe et une fen├¬tre d'inspection, tandis qu'un g├®n├®rateur de vide, plus pr├®cis├®ment une pompe ├Ā vide pour l'air comprim├®, fait ├®galement partie de l'installation. Le panneau de commande est ├®quip├® d'un r├®gulateur thermique pour la r├®gulation de la temp├®rature et d'un syst├©me de d├®marrage en douceur pour le dispositif de m├®lange. Pour assurer le bon fonctionnement de l'installation, une source d'air comprim├® d'une pression de 6 ├Ā 10 bars et d'un volume d'environ 300 l/min est n├®cessaire, ainsi qu'une source d'eau glac├®e d'une temp├®rature de 5 ├Ā 6 degr├®s (non incluse dans la version de base de l'installation).

Options recommand├®es

- Circuit de circulation forc├®e externe avec une pompe

- Syst├©me de chargement du lactose sous le niveau du liquide

- Compresseur silencieux (source d'air comprim├®)

- Station d'eau glac├®e (refroidisseur avec r├®servoir tampon et pompe du circuit de refroidissement)

- Convertisseur de fr├®quence pour m├®langeur

- Panneau de contr├┤le IHM

- Syst├©me de r├®tention et de r├®gulation du vide

- Clapet de pied pour le mod├©le 300 l

- Têtes de nettoyage CIP (rotatives)

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 100l/ 300l

- Tension: 380-400V

- Vide maximal: -0,8 Bar