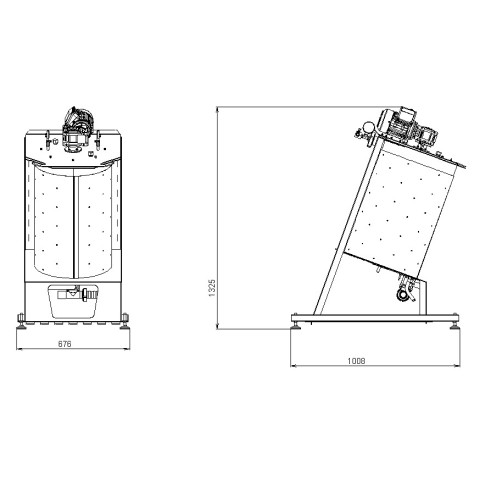

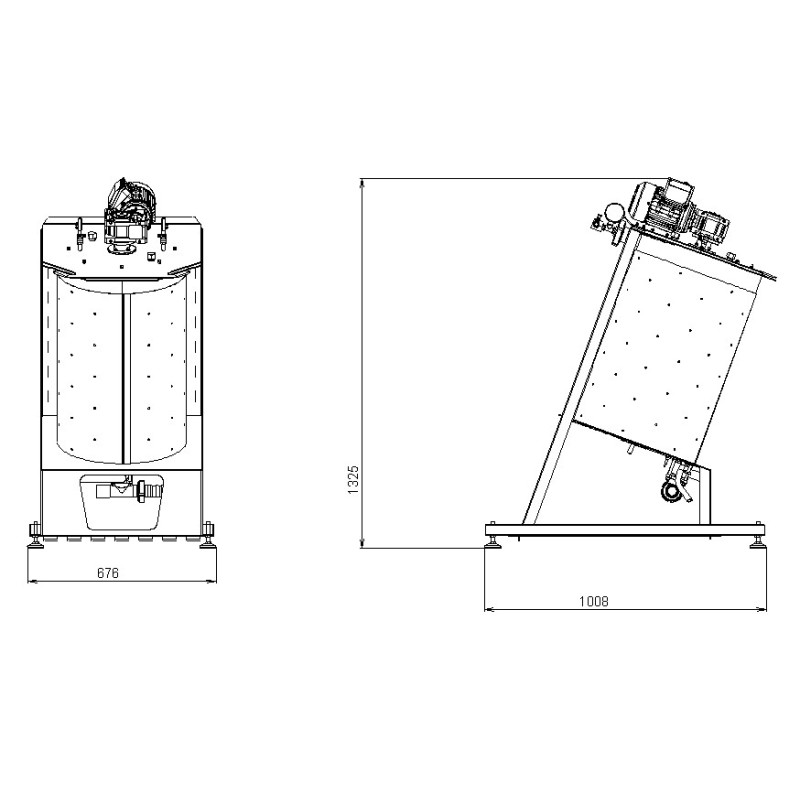

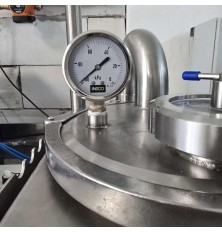

R├®cipient agit├® ├Ā double enveloppe sous vide - r├®acteur 110/100

Le prix est fix├® pour la version de base du r├®acteur sans les options suppl├®mentaires et le panneau de contr├┤le.

La marmite ├Ā vide avec un duplicateur de liquide de refroidissement et un dispositif de m├®lange est une solution universelle pour le traitement de divers produits ├Ā une pression inf├®rieure ├Ā la pression atmosph├®rique. Sur la base de cet appareil simple, vous pouvez le s├®lectionner et le moduler en installations complexes telles qu'un┬Ā├®vaporateur sous vide, une marmite de cuisson sous vide┬Āet une┬Āinstallation pour la production de miel en cr├©me.

- Conception en pente - M├®lange par gravit├®

- Vanne de fond DN40 incluse dans la version de base

- Duplicateur ├Ā faible volume - co├╗ts r├®duits pour le chauffage/refroidissement du liquide de refroidissement

- Syst├©me modulaire: personnalisation de l'├®quipement et de ses fonctionnalit├®s par la commande d'options suppl├®mentaires

- Un dispositif de m├®lange facile ├Ā d├®monter

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Le volume optimal du r├®acteur sous vide le rend adapt├® aux installations de transformation alimentaire de petite et moyenne taille, tout en r├®pondant aux exigences des organisations de restauration, des cuisines obscures du segment HoReąĪa et des applications de laboratoire pour les grandes installations de transformation alimentaire.

Les r├®acteurs ├Ā vide sont con├¦us pour traiter divers produits ├Ā une pression inf├®rieure ├Ā la pression atmosph├®rique.

Certains produits ├®tant sensibles aux temp├®ratures ├®lev├®es, ils sont trait├®s ├Ā des temp├®ratures r├®duites, inf├®rieures au point d'├®bullition de l'eau sous pression atmosph├®rique. Cela permet de pr├®server la plupart des substances b├®n├®fiques, des oligo-├®l├®ments et des vitamines contenus dans les produits, ainsi que leur go├╗t et leur couleur d'origine.

Ces r├®acteurs sont utilis├®s pour produire:

|

|

|

|

|

|

|

|

|

|

Avantages:

- M├®lange des produits par gravit├®, qui est 20 ├Ā 25 % plus efficace que la m├®thode de m├®lange classique.

- Pas de coins morts pendant le m├®lange: le produit s'├®coule de lui-m├¬me le long des parois, et le dispositif de m├®lange le r├®cup├©re et le p├®trit pour en faire la masse principale.

- Tr├©s efficace pour m├®langer des m├®langes multicomposants.

- La vanne de fond garantit un traitement complet sans aucun angle mort - c'est une exigence essentielle pour les installations professionnelles, en particulier dans les industries telles que les produits pharmaceutiques, o├╣ le dosage pr├®cis des substances est crucial pendant le traitement par lots. Sa pr├®sence garantit que tous les composants et m├®langes, y compris ceux dont la solubilit├® est faible ou lente, seront soigneusement m├®lang├®s et dissous dans tout le volume du produit. La vanne de fond est situ├®e au fond de la cuve de travail afin que les composants ne tombent pas et ne restent pas non trait├®s dans les tuyaux de sortie.

- Une "enveloppe de refroidissement" de petit volume (jusqu'├Ā 0,5 bar) est install├®e sur toute la hauteur du r├®servoir de travail, y compris le fond, ce qui offre une grande surface de transfert de chaleur. Cela r├®duit consid├®rablement les pertes d'├®nergie lors du remplacement du liquide de refroidissement (chauffage/refroidissement) en fonction de la m├®thode de traitement requise.

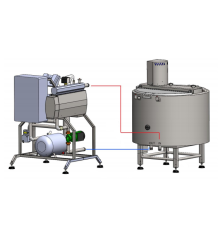

- Ce mod├©le fait partie d'une s├®rie d'unit├®s modulaires qui, avec des ├®quipements suppl├®mentaires, peuvent ├¬tre transform├®es en module d'homog├®n├®isation sous vide, en unit├® d'├®vaporation sous vide ou en unit├® de cr├®mage.

- La version de base est ├®quip├®e d'un motor├®ducteur industriel professionnel avec une connexion triphas├®e.

Les processus technologiques:

|

|

|

|

|

|

|

|

Options:

Contr├┤le

- Le convertisseur de fr├®quence, sous la forme d'un panneau de commande autonome avec protection ├®lectrique IP66, est utilis├® pour r├®guler le moteur ├Ā engrenages du dispositif de m├®lange.

- Motor├®ducteur monophas├® pouvant ├¬tre raccord├® ├Ā un r├®seau de 220-240 volts; en option, vous pouvez choisir un r├®gulateur pour contr├┤ler la vitesse du moto-r├®ducteur, ce qui permet d'ajuster la vitesse en douceur et de maintenir la puissance du moteur lorsqu'une charge appara├«t.

- Motor├®ducteur triphas├® pour produits ├®pais et visqueux avec un couple accru.

- Thermom├©tre bim├®tallique ├Ā l'int├®rieur de l'enveloppe pour afficher la temp├®rature actuelle pr├©s de l'entr├®e du liquide de refroidissement.

- Thermostat suppl├®mentaire avec sonde pour mesurer la temp├®rature du produit ├Ā l'int├®rieur du conteneur.

- Sonde de temp├®rature inf├®rieure dans le produit (PT100) avec un thermostat. Cette option n'est disponible que si l'on choisit l'armoire ├®lectrique qui inclut l'installation d'un contr├┤leur thermique.

- Vanne ├®lectromagn├®tique pour l'alimentation du liquide de refroidissement dans l'enveloppe avec une commande ├®lectrique.

- Vannes de contr├┤le pour l'alimentation du liquide de refroidissement dans l'enveloppe pour un r├®glage plus pr├®cis du d├®bit du liquide de refroidissement. Cette option ne peut ├¬tre s├®lectionn├®e que lors du choix de l'armoire ├®lectrique qui comprend l'installation d'une vanne de contr├┤le.

- Une armoire ├®lectrique en acier au carbone avec un rev├¬tement de protection IP54, abritant les composants ├®lectriques de signalisation, de s├®curit├® et de r├®gulation (relais, contacts, etc.). En option, vous pouvez choisir une armoire ├®lectrique enti├©rement en acier inoxydable AISI304. La modification sup├®rieure de l'armoire ├®lectrique est la version hygi├®nique con├¦ue pour la production alimentaire.

Syst├©mes suppl├®mentaires:

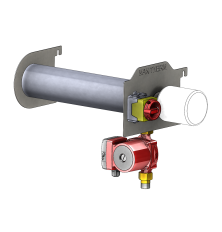

- Syst├©mes de g├®n├®ration de vide ├Ā choisir en fonction du type d'├®nergie : ├®jecteur pour air comprim├®, eau ou pompe ├Ā anneau liquide ; il comprend : un g├®n├®rateur de vide et une jauge ├Ā vide; en option suppl├®mentaire, une jauge ├Ā vide dans un bo├«tier en acier inoxydable rempli de glyc├®rine peut ├¬tre s├®lectionn├®e.

- Le syst├©me de maintien et de r├®glage du vide ├Ā l'aide d'un vacuom├©tre sp├®cial ├Ā commande ├®lectrique (cette option est disponible lors du choix d'une armoire ├®lectrique) permet de r├®gler la profondeur du vide et les limites de son maintien directement sur le vacuom├©tre.

- Un syst├©me de r├®gulation du vide utilisant une ├®lectrovanne ├Ā commande ├®lectrique (cette fonction est accessible lorsque l'on choisit la configuration avec une armoire de commande ├®lectrique).

├ēquipement en option:

- Support sous forme de pieds r├®glables et niveleurs en polyamide renforc├®, avec ou sans charni├©re.

- Supports pivotants ├Ā roue, r├®sistants aux charges et ├Ā l'usure physique, avec un m├®canisme de frein et un rev├¬tement sp├®cial pour la production alimentaire.

- Sel racleurs lat├®raux r├®glables par ressorts en acier inoxydable AISI304, utilis├®s pour nettoyer les parois du conteneur de travail.

- Les raclettes sont fabriqu├®es en polyt├®trafluoro├®thyl├©ne de qualit├® alimentaire (fluoroplastique-4/marque d├®pos├®e Teflon), qui pr├®sente une grande durabilit├®, une bonne ductilit├® et un faible coefficient de frottement ! Il est certifi├® pour une utilisation dans l'industrie alimentaire.

- Racleurs de fond pour le nettoyage du fond de la cuve. Les racleurs sont fabriqu├®s en polyt├®trafluoro├®thyl├©ne de qualit├® alimentaire (fluoroplastique-4, marque Teflon), qui pr├®sente une grande durabilit├®, une bonne ductilit├® et un faible coefficient de frottement ! Il est certifi├® pour une utilisation dans l'industrie alimentaire. Cette option ne peut ├¬tre s├®lectionn├®e que lors du choix d'une sonde de temp├®rature de fond sp├®ciale pour le produit;

- Les t├¬tes CIP (buses) pour le lavage sont fabriqu├®es en acier inoxydable de qualit├® alimentaire ; en option, des buses rotatives peuvent ├¬tre command├®es afin de couvrir toutes les surfaces des conteneurs, y compris la trappe d'ouverture de l'├®quipement.

- Bo├«tier hygi├®nique d├®coratif externe en acier inoxydable poli AISI304.

- Isolation thermique. En fonction des conditions de temp├®rature utilis├®es pour le traitement, il est possible de choisir entre une isolation basse temp├®rature en mousse thermo-isolante avec feuille ou une isolation thermique haute temp├®rature en laine min├®rale.

- Un syst├©me ├®lectrique de chauffage de l'eau ├Ā circulation (liquide de refroidissement - eau) avec diff├®rentes options de puissance de chauffage disponibles telles que 12, 24, 48 kW.

- Un compresseur d'air sp├®cial ├Ā basse vitesse est utilis├® pour faciliter le processus de compression de l'air, fonctionnant ├Ā une pression de 6 ├Ā 10 bars. Cette option est essentielle si l'on opte pour un ├®jecteur qui utilise l'air comprim├® comme g├®n├®rateur de vide.

- Pompe d'alimentation en eau pour cr├®er un vide lorsque l'├®jecteur d'eau est utilis├® comme g├®n├®rateur de vide.

- Un tuyau sp├®cialis├® muni d'un flexible permet de remplir le conteneur sous vide par la vanne de fond jusqu'au niveau du fluide de travail. Cette option n'est disponible que si l'on choisit l'option de g├®n├®ration de vide.

- Un homog├®n├®isateur Ultra Shear en ligne avec la possibilit├® de se connecter au syst├©me de recirculation via des tuyauteries flexibles.

- Mat├®riau: Acier inoxydable

- Puissance du moteur, kW: 0,25

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 100l

- Tension: 380-400V

- Vide maximal: -0,8 Bar