Cristalizador al vac├Ło con refrigeraci├│n

El cristalizador-enfriador al vac├Ło est├Ī especialmente dise├▒ado para leche condensada azucarada. La cristalizaci├│n con enfriamiento es una de las etapas m├Īs importantes en la producci├│n de leche condensada seg├║n GOST y es necesaria antes de dosificar y envasar el producto acabado.

- Tras la cristalizaci├│n, la leche condensada tiene una estructura delicada con peque├▒os cristales

- La leche condensada tiene una forma homog├®nea y propiedades atractivas para el consumidor

- Se alarga la vida ├║til de la leche condensada sin alterar la calidad del producto

El contenido de esta p├Īgina fue traducido al espa├▒ol con la traducci├│n autom├Ītica. La versi├│n original est├Ī en ingl├®s. Gracias por comprender.

Los cristalizadores-enfriadores al vac├Ło para leche condensada azucarada se utilizan ampliamente en la producci├│n de alimentos, ya que garantizan no s├│lo una cristalizaci├│n de alta calidad, sino tambi├®n una cristalizaci├│n r├Īpida en condiciones altamente higi├®nicas aseguradas por el vac├Ło. El proceso suele dividirse en dos etapas: enfriamiento r├Īpido a una temperatura establecida para a├▒adir la lactosa y cristalizaci├│n directa en funci├│n de la muestra (tama├▒o de los cristales de lactosa) del producto.

Una caracter├Łstica distintiva de esta instalaci├│n es la combinaci├│n de la refrigeraci├│n por vac├Ło con la refrigeraci├│n forzada adicional del refrigerante (refrigerante) del duplicador, lo que aumenta la eficacia de la refrigeraci├│n en cada parte del proceso.

Se recomienda enfriar la leche condensada azucarada inmediatamente despu├®s del proceso de evaporaci├│n, esto se debe a las propiedades negativas de la sacarosa, que reduce la disoluci├│n de la lactosa en la mezcla. La lactosa de la mezcla no se disuelve completamente en agua; parte de ella, cuando la soluci├│n est├Ī sobresaturada, se deposita en forma de grandes centros de cristales en las paredes de los recipientes. La cristalizaci├│n de los az├║cares es un proceso natural, por lo que para que no afecte negativamente al producto final en su granularidad, se recomienda realizar un enfriamiento r├Īpido para formar peque├▒os cristales de lactosa, controlando as├Ł los procesos de cristalizaci├│n y obteniendo un producto cristalizado homog├®neo con cristales peque├▒os de tama├▒o similar. En el caso de la leche y la leche enlatada con az├║car, se recomienda centrarse en el tama├▒o de los cristales de lactosa en la leche: hasta 10 micras. La adici├│n de la llamada semilla es vital; a veces se utiliza como semilla alrededor del 0,02-0,05% de la masa del producto (leche condensada cristalizada) del lote anterior. El tama├▒o de los cristales de hasta 10 micras no afecta en absoluto al sabor de la leche condensada, ya que no es percibido ni reconocido por los receptores de la lengua. Para obtener un producto final de 10 micras en la leche condensada, se recomienda a├▒adir lactosa de un tama├▒o m├Īximo de 3-4 micras. Adem├Īs de la lactosa, pueden a├▒adirse otros activadores de la formaci├│n de cristales para intensificar el proceso de cristalizaci├│n.

La leche condensada con az├║car se cristaliza y se enfr├Ła a temperatura ambiente, aproximadamente 20┬║C, tras lo cual la leche condensada puede descargarse y transportarse para su envasado. Se recomienda almacenar la leche condensada a una temperatura de entre 0 y 10 grados. Los departamentos de control de la fabricaci├│n suelen almacenar peque├▒as cantidades de producto de cada lote durante un a├▒o, someti├®ndolo peri├│dicamente a pruebas de seguridad, incluida la comprobaci├│n del tama├▒o de los cristales.

Ventajas:

- La refrigeraci├│n por vac├Ło en combinaci├│n con la refrigeraci├│n forzada permite enfriar la mezcla de forma r├Īpida y eficaz al bajar el punto de ebullici├│n del agua dentro del recipiente de trabajo debido a las condiciones de vac├Ło y a la fuente adicional de agua helada que circula por la "camisa" de la instalaci├│n.

- Para una cristalizaci├│n de alta calidad, es necesario deshacerse de las burbujas de aire que pueden surgir durante la agitaci├│n constante; el vac├Ło arrastra los vac├Łos de aire a la superficie y elimina los gases de la instalaci├│n.

- El dispositivo mezclador del bastidor tiene un potente accionamiento el├®ctrico, ya que durante la cristalizaci├│n y el enfriamiento, la leche condensada adquiere una estructura muy viscosa. El dispositivo mezclador dispone de rascadores especiales de fluoropl├Īstico, que ayudan no s├│lo a mezclar, sino tambi├®n a eliminar de las paredes de la instalaci├│n los centros de peque├▒os cristales reci├®n formados, que se mezclan en la masa total y se distribuyen uniformemente en el producto.

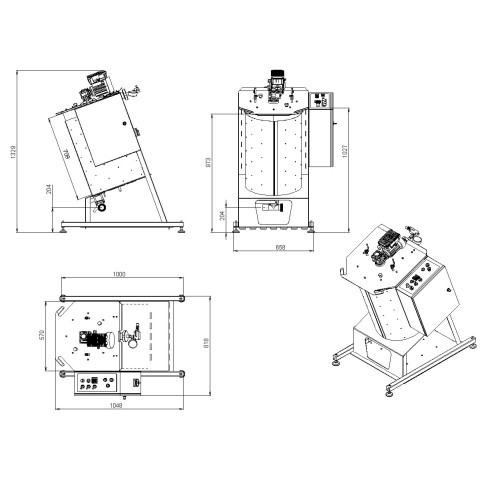

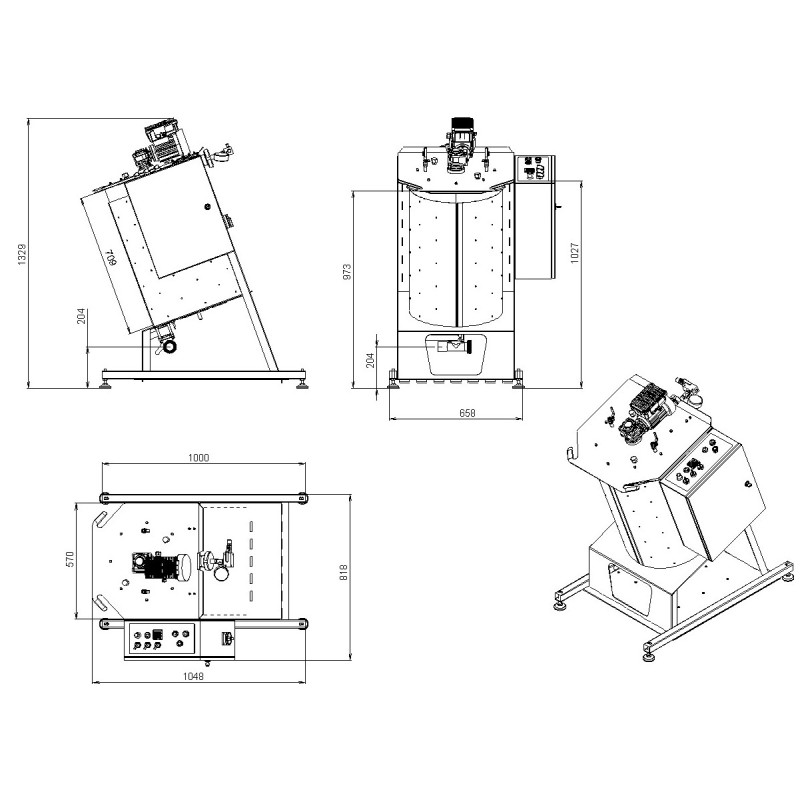

- El dise├▒o inclinado con mezcla por gravedad es un know-how de nuestro dise├▒o industrial, que permite aumentar la eficacia de la mezcla al menos 2 veces, lo que es muy importante tanto para el enfriamiento r├Īpido de la leche condensada en el cristalizador como para el proceso de cristalizaci├│n controlado.

- El dise├▒o inclinado tambi├®n permite mejorar la descarga de un producto espeso y viscoso del cristalizador, como la leche condensada azucarada tras la cristalizaci├│n y el enfriamiento. La v├Īlvula de salida est├Ī situada en el punto m├Īs bajo; con el modelo 100, ya se instala una v├Īlvula inferior en la versi├│n b├Īsica. Incluso con un volumen de cristalizador peque├▒o, las p├®rdidas de producto ser├Īn m├Łnimas.

- Una caracter├Łstica especial de estos tipos de cristalizadores es la "alimentaci├│n en flujo", que garantiza un alto porcentaje de disoluci├│n r├Īpida de los cristales de siembra a├▒adidos a medida que entran en la instalaci├│n por debajo del nivel del l├Łquido a trav├®s del circuito de circulaci├│n desde abajo. Se recomienda un circuito de circulaci├│n forzada, ya que permite aumentar potencialmente la capacidad de refrigeraci├│n forzada mediante la instalaci├│n de un intercambiador de calor en el circuito de circulaci├│n externo.

- Para crear el vac├Ło, pueden utilizarse diversas bombas de vac├Ło; en la versi├│n b├Īsica, as├Ł como para peque├▒os vol├║menes del producto procesado, se utilizan bombas eyectoras de vac├Ło que funcionan con aire comprimido. Gracias a la modificaci├│n modular de la instalaci├│n, el cliente puede elegir opcionalmente un generador de vac├Ło (bomba de vac├Ło de anillo de agua, bomba de vac├Ło de aceite).

- La camisa est├Ī situada a lo largo de toda la altura del recipiente de vac├Ło, as├Ł como en el fondo, lo que garantiza una elevada superficie de transferencia de calor y una intensa refrigeraci├│n forzada (transferencia de calor).

- La carcasa superior se puede desmontar por completo; est├Ī montada sobre pernos especiales, lo que facilita el mantenimiento y el servicio de la instalaci├│n.

- En la parte superior del cuerpo hay una trampilla y una ventana de inspecci├│n para el control visual.

- En el fondo del recipiente se instala un sensor profesional especial de temperatura del producto, de acero inoxidable, para controlar con precisi├│n la temperatura del producto en su interior.

Principio de funcionamiento

El producto l├Łquido procedente de la unidad de evaporaci├│n al vac├Ło se introduce en el cristalizador-enfriador mediante una bomba, siguiendo el mismo proceso utilizado en nuestra l├Łnea de producci├│n de leche condensada azucarada seg├║n GOST. Tras la carga, al encender los eyectores, se crea un ambiente enrarecido y disminuye el punto de ebullici├│n del agua. Debido a la disminuci├│n de la presi├│n, el producto empieza a enfriarse. Hay que tener en cuenta que el cristalizador de enfriamiento tambi├®n provoca cierta evaporaci├│n adicional del producto como efecto secundario. Para aumentar la eficacia del proceso de enfriamiento, se suministra agua helada de una fuente externa a la camisa del cristalizador (duplicador). Este m├®todo de enfriamiento combinado reduce significativamente el tiempo necesario para alcanzar la temperatura de "adici├│n de semillas". La temperatura para a├▒adir los cristales de lactosa puede variar en funci├│n de la formulaci├│n del producto; por t├®rmino medio, es de 32 grados. Despu├®s de a├▒adir la lactosa, el proceso de cristalizaci├│n durante el enfriamiento contin├║a hasta que el producto alcanza una temperatura de unos 20 grados. Para una cristalizaci├│n controlada durante el enfriamiento, se requiere un enfriamiento r├Īpido e intenso, por lo que se puede proporcionar una fuente forzada adicional de transferencia de calor: un intercambiador de calor en un circuito de circulaci├│n externo, donde el producto que circula en sentido contrario se encuentra con el circuito de refrigeraci├│n. Para facilitar el enfriamiento forzado a trav├®s de la camisa del sistema y el intercambiador de calor, es necesario disponer de una fuente de agua helada con una temperatura que oscile entre 5 y 6 ┬░C.

Tras el procesado, la leche condensada, adem├Īs de envasarse, tambi├®n puede enviarse a la siguiente secci├│n de procesado: la cocci├│n a fuego lento para obtener la denominada leche condensada cocida. La cocci├│n a fuego lento puede realizarse en una l├Łnea especial de marmitas de cocci├│n de doble caja de la serie Double cook.

Versi├│n b├Īsica

La versi├│n b├Īsica del cristalizador-enfriador consta de un tanque de vac├Ło de dos capas instalado sobre una estructura de soporte inclinada, con una camisa que cubre las paredes y el fondo del reactor para el refrigerante (hasta 0,5 Bar). Tambi├®n incluye un dispositivo de mezcla de bastidor con rascadores. El cuerpo superior cuenta con una escotilla y una ventana de inspecci├│n, mientras que un generador de vac├Ło, concretamente una bomba de vac├Ło para aire comprimido, tambi├®n forma parte de la instalaci├│n. El panel de control est├Ī equipado con un controlador t├®rmico para regular la temperatura y un sistema de arranque suave para el dispositivo mezclador. Para garantizar el correcto funcionamiento de la instalaci├│n, es necesaria una fuente de aire comprimido con una presi├│n de 6-10 bares y un volumen de unos 300 l/min, junto con una fuente de agua helada con una temperatura de 5-6 grados (no incluida en la versi├│n b├Īsica de la instalaci├│n).

Opciones recomendadas

- Circuito de circulaci├│n forzada externo con bomba

- Sistema de carga de lactosa por debajo del nivel de l├Łquido

- Compresor silencioso (fuente de aire comprimido)

- Estaci├│n de agua helada (enfriador con dep├│sito de inercia y bomba de circuito de refrigeraci├│n)

- Convertidor de frecuencia del mezclador

- Panel de control HMI

- Sistema de retenci├│n y regulaci├│n del vac├Ło

- V├Īlvula de pie para el modelo de 300 l

- Cabezales de limpieza CIP (rotativos)

- Material: Acero inoxidable

- Principio de funcionamiento: Modo por lotes

- Pa├Łs de origen: Eslovaquia

- Volumen: 100l/ 300l

- Voltaje: 380-400V

- Vac├Ło m├Īximo: -0,8 Bar