Thermostabile FruchtfĂŒllungen Produktionsanlagenkomplex

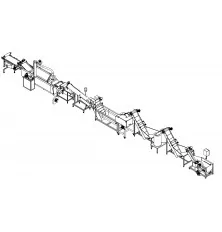

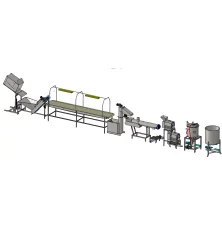

Eine Produktionslinie fĂŒr thermostabile FĂŒllungen auf Fruchtbasis, die bei der Herstellung von GebĂ€ck, Backwaren und verschiedenen Halbfertigprodukten sowie Quark, Cremes und sogar Eiscreme weit verbreitet sind.

- Sie erhalten erstklassige thermostabile FĂŒllungen, wobei wichtige NĂ€hrstoffe und Vitamine erhalten bleiben.

- Kompaktes System mit einem einheitlichen Bedienfeld, das eine einfache und ĂŒbersichtliche Bedienung gewĂ€hrleistet.

- Schnelles und effizientes Recycling gehört zur Standardausstattung.

- Modularer Aufbau mit zahlreichen zusÀtzlichen Optionen zur individuellen Gestaltung.

Der Inhalt dieser Seite wurde durch eine automatisch Ăbersetzung ins Deutsche ĂŒbersetzt. Die Originalversion ist auf Englisch. Vielen Dank fĂŒr Ihr VerstĂ€ndnis.

Hitzestabile FĂŒllungen behalten ihre physikalischen Eigenschaften auch bei hohen Temperaturen bei; sie breiten sich nicht aus, blĂ€hen sich nicht auf, ziehen sich nicht zusammen und brennen auch nicht. Sie behalten ihre Farbe und ihr Volumen, selbst beim Einfrieren und anschlieĂendem Auftauen.

Der Komplex zur Herstellung von thermostabilen FruchtfĂŒllungen eignet sich fĂŒr die Verarbeitung von Produkten wie:

|

|

|

|

|

|

|

|

Vorteile:

- Der AusrĂŒstungskomplex kann auf der Grundlage des erforderlichen Verarbeitungsgrads und des Rohstoffeinsatzes angepasst werden, einschlieĂlich der vorbereitenden Phasen wie Handhabung der FrĂŒchte, Waschen, Mahlen und wichtiger technologischer Prozesse wie Mischen, Vakuumkochen und Aufquellen mit KĂŒhlung.

- Wir bieten eine Vielzahl zusĂ€tzlicher Optionen und AusrĂŒstungen fĂŒr die Produktionslinie, einschlieĂlich grundlegender technologischer Elemente wie Inline-Homogenisatoren und Hilfskomponenten wie Eiswasserstationen, Dampferzeuger und mehr.

- FĂŒr die technologischen Prozesse stehen verschiedene Automatisierungsgrade zur VerfĂŒgung, die auf unterschiedliche Rezepturen abgestimmt sind, von der Dosierung nach Gewicht bis zur automatischen Dosierung ĂŒber ein Durchflussmesssystem.

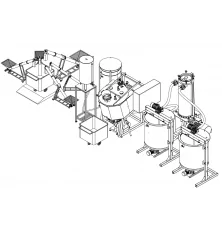

Bei der Herstellung dieser FruchtfĂŒllungen werden ĂŒblicherweise GerĂ€te wie Kocher fĂŒr die Siruperzeugung, Vakuumverdampfungsanlagen zum Kochen der Frucht/Beerenkomponente und ein spezieller Mischer zum Auflösen und Mischen verschiedener Zusatzstoffe verwendet. Um der FruchtfĂŒllung hitzebestĂ€ndige Eigenschaften zu verleihen, wird in der Regel eine Reihe von Zusatzstoffen zugesetzt. Bei den traditionellen Verfahren werden Pektin und StĂ€rke zusammen mit Sirup in die gekochte Fruchtmasse gegeben.

Der Produktionsprozess ist in der Regel in zwei Teile gegliedert, die parallel zueinander ablaufen:

- Aufkochen des Sirups/der Frucht- und Beerenmasse bei einer Temperatur von etwa 85-88 Grad

- Mischen mit Wasser, Auflösen der trockenen Bestandteile (Zusatzstoffe): Pektin, StÀrke usw.

Danach werden die beiden Massen miteinander vermischt, um den Quellvorgang zu aktivieren, wĂ€hrend die Masse abkĂŒhlt.

Zur Herstellung von Sirup werden atmosphÀrische Sirupkocher mit einem Rahmenankermischer verwendet, um den Zucker aufzulösen, so dass eine 60° Brix-Lösung entsteht.

Zum Sieden von FrĂŒchten in einer 60° Brix-Lösung werden Vakuumverdampfer eingesetzt. Das Vorhandensein eines Vakuums ist wichtig, um die Siedetemperatur des Gemischs zu senken und sicherzustellen, dass sie unter 85-88 Grad Celsius bleibt. Temperaturen ĂŒber 90 Grad können dazu fĂŒhren, dass der Zucker in eine flĂŒssige Form zurĂŒckkehrt. Selbst bei Zugabe von Pektin, StĂ€rke oder anderen FĂŒllungen kann dies seine thermostabilen Eigenschaften beeintrĂ€chtigen, was zu Ausbreitung und Auslaufen beim Backen fĂŒhrt.

Nach dem Aufkochen der Fruchtmasse werden nach und nach Pektinlösungen mit StĂ€rke, ZitronensĂ€ure und Puderzucker eingemischt. Die Mischung quillt auf und kĂŒhlt auf etwa 70 Grad ab, bevor sie in einen Dosier- oder LagerbehĂ€lter gepumpt wird. Die weitere AbkĂŒhlung auf etwa 45 Grad erfolgt ĂŒber 50-60 Minuten, was die Bildung einer gallertartigen Struktur fördert, die fĂŒr den Erhalt der Vitamine und Farben in der FĂŒllung unerlĂ€sslich ist.

Die FĂŒllung kann entweder glatt und homogen sein oder mit verschiedenen Frucht- oder Beerenanteilen durchsetzt sein. Um eine gleichmĂ€Ăige FĂŒllung zu erreichen, kann ein Inline-Homogenisierer eingesetzt werden, der typischerweise im Kreislauf einer Vakuumverdampfungsanlage installiert ist (optional).

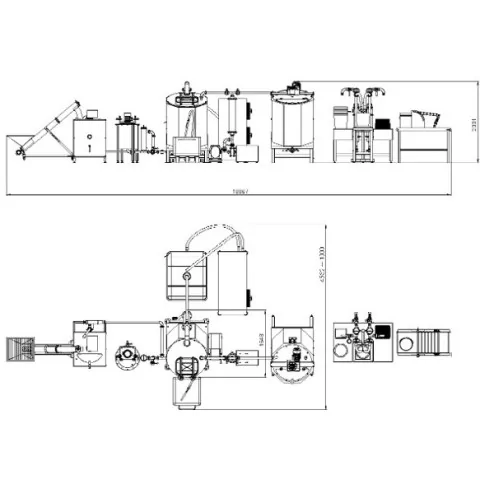

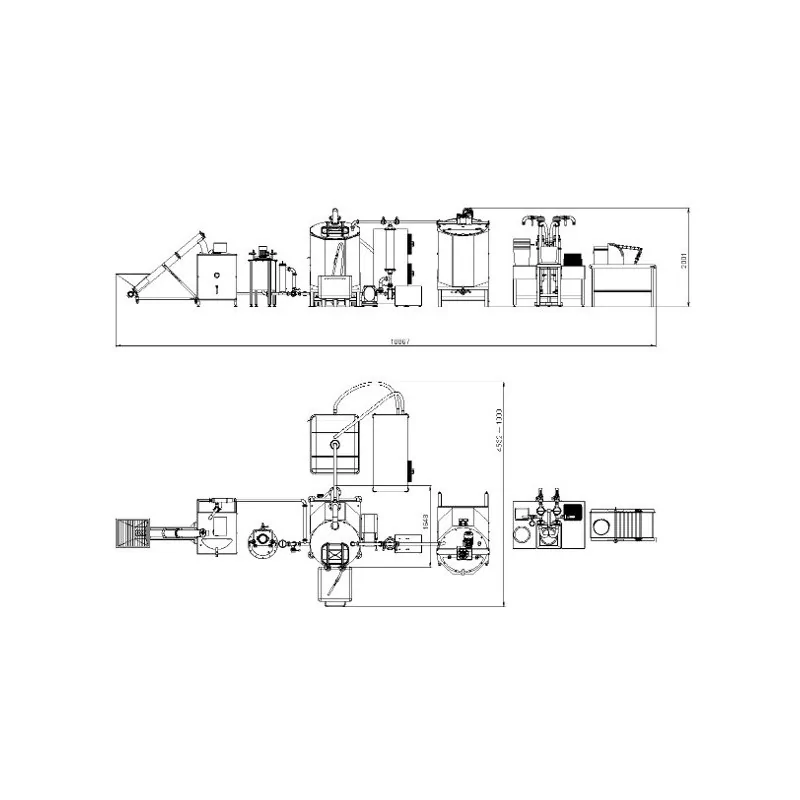

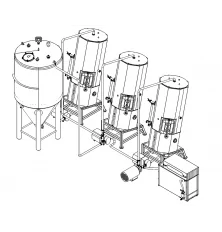

Grundlegende Version

Ein 150-Liter-Mischer, der fĂŒr schwer zu benetzende und schwer lösliche Pulver entwickelt wurde. Er erleichtert die Zubereitung einer Mischung aus Pektin, StĂ€rke, Puderzucker und in Wasser gelöster ZitronensĂ€ure. Der Mischer ist mit einem speziellen HochgeschwindigkeitsrĂŒhrer - Propeller - ausgestattet, der ein effektives Mischen und Auflösen der Pulver gewĂ€hrleistet, um eine einheitliche Lösung zu erhalten. Diese Lösungsmischung wird dann mit Hilfe einer Pumpe in die Vakuumverdampfungseinheit gegeben.

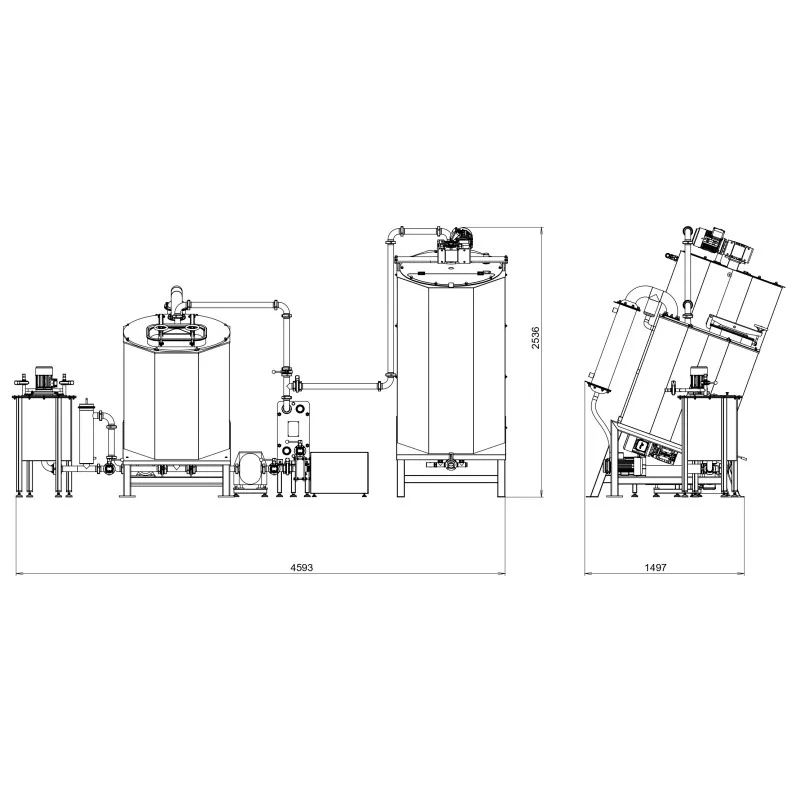

Die Vakuumverdampfungsanlage mit einem Fassungsvermögen von 600 Liternist fĂŒr das Kochen einer Fruchtmischung mit einer 60° Brix-Lösung bestimmt. Bei diesem Verfahren entsteht eine Masse mit 48-53 % Trockensubstanz. Nach dem AbkĂŒhlen auf 70 Grad wird die Pektinlösung mit der entstandenen FruchtfĂŒllung vermischt. Der Verdampfer, der als geneigte Version eines 3-Schicht-Vakuumreaktors mit SchwerkraftrĂŒhrung konzipiert ist, verfĂŒgt ĂŒber ein RahmenrĂŒhrwerk mit verstĂ€rktem Elektroantrieb und Abstreifer aus Fluorkunststoff, die sich fĂŒr dickflĂŒssige und viskose Produkte eignen. Die Vakuumverdampfungseinheit ist zusĂ€tzlich mit einem externen Zwangsumlaufkreislauf ausgestattet, der einen FernwĂ€rmetauscher und ein Vakuumsystem umfasst. FĂŒr diese komplexe Modifikation ist ein KĂŒhlmittel vorgesehen, nĂ€mlich Dampf, der von einer externen Quelle geliefert wird. Der Dampfanschluss, die Absperr- und Regelventile fĂŒr Dampf sind jedoch nicht im Lieferumfang enthalten und mĂŒssen von einem zertifizierten Unternehmen gemÀà den örtlichen Vorschriften besorgt werden.

Die Steuerung des Komplexes erfolgt halbautomatisch, wobei die Absperr- und Regelventile eine mechanische Funktion aufweisen.

Die Basisversion enthÀlt keinen Sirupkocher, da der Zucker direkt in der Vakuumverdampfungseinheit aufgelöst werden kann.

Optionen:

- Sirupbereiter zur effizienten Auflösung von Zucker und zur Gewinnung einer gesÀttigten Lösung/Sirup.

- Inline-Homogenisator zur Erzeugung einer homogenen Struktur in den FruchtfĂŒllungen.

- Durchflussfilter aus rostfreiem Stahl, der vor dem Eintritt in die Vakuumverdampfungseinheit positioniert wird, wenn der Sirup aus einem Sirupkocher oder einem Pektinmischer hinzugefĂŒgt wird.

- Mantel fĂŒr die Vakuumverdampfungsanlage, ausgelegt fĂŒr ein WĂ€rmetrĂ€germedium.

- BehĂ€lter fĂŒr das fertige Produkt mit einem Mantel fĂŒr den WĂ€rmetrĂ€ger (1000 l).

- Frequenzumrichter fĂŒr die Mischsysteme der Mischer und Vakuumverdampfer.

- System zum Auffangen und Ableiten von Kondensat zur Verbesserung der Verdunstung (ein vollstĂ€ndiges Kochsystem) bei der Verwendung von nicht dehydrierten FrĂŒchten oder Beeren.

- Einstellung der Vakuumtiefe.

- CIP-Köpfe zum Waschen.

Technische Anforderungen

Um das ordnungsgemĂ€Ăe Funktionieren des Systems zu gewĂ€hrleisten, mĂŒssen die folgenden Bedingungen erfĂŒllt sein:

- Eine Eiswasserquelle mit einer Temperatur von 5-7 Grad zur Versorgung des Kondensators der Vakuumverdampfungseinheit (falls diese Option gewÀhlt wird).

- Eine Dampfquelle mit 0,7/3 bar zur Versorgung des Mantels der Vakuumverdampfungseinheit/des WĂ€rmetauschers.

- Anschluss an das Wasserversorgungs- und Abwassernetz.

- Material: Edelstahl

- Funktionsprinzip: Kontinuierlicher Modus

- Herkunftsland: Slowakei

- Stromspannung: 380-400V