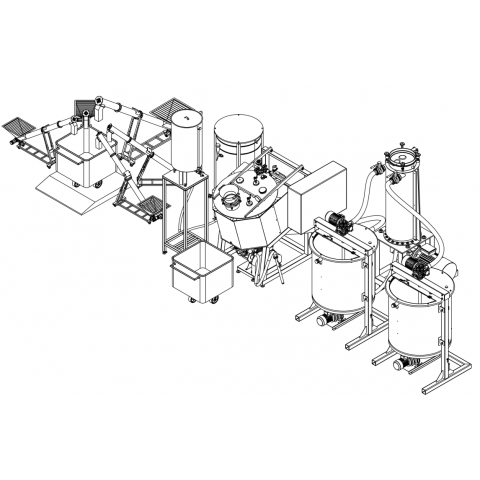

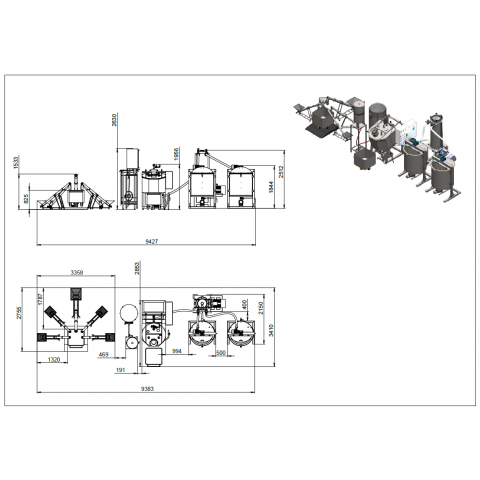

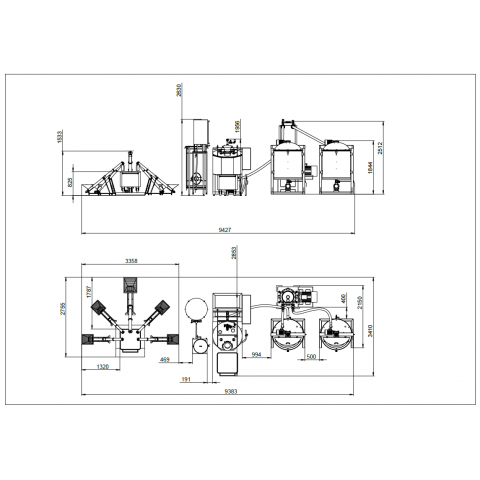

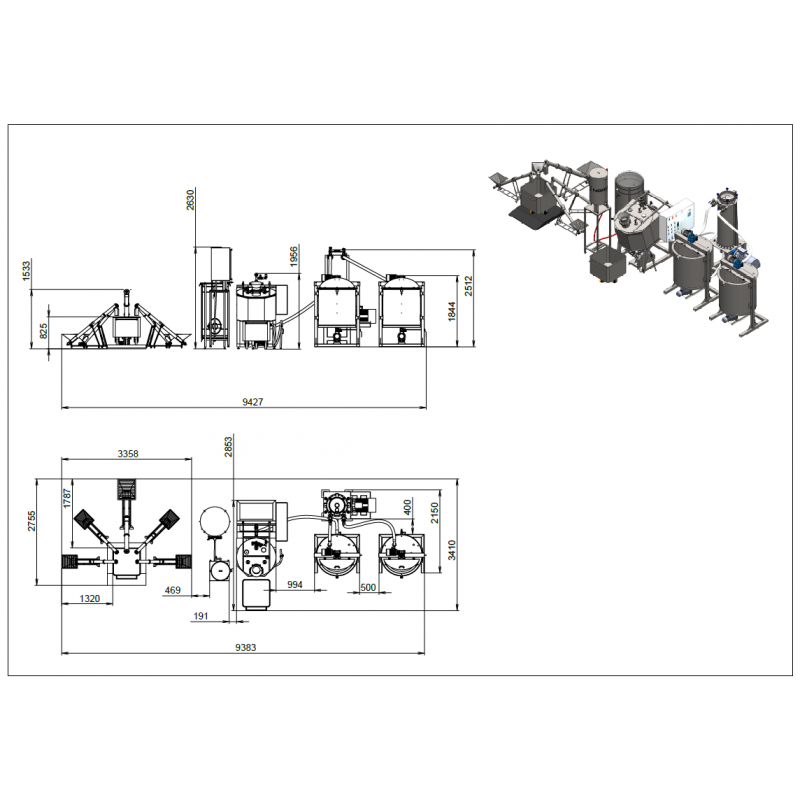

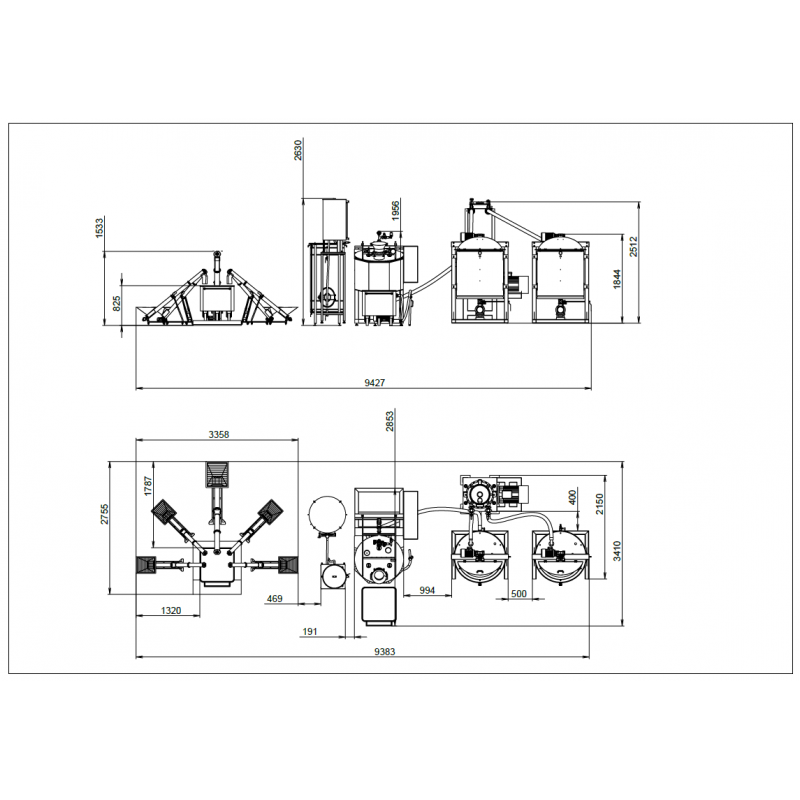

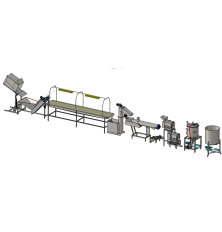

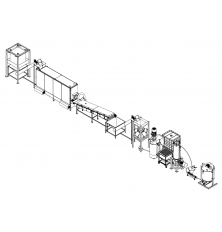

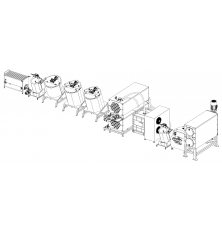

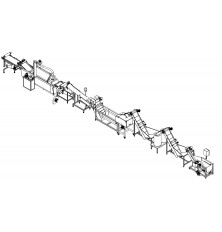

Produktionslinie f├╝r Schokoladenaufstriche

Dieser Anlagenkomplex erm├Čglicht die Herstellung von Nutella-├żhnlichen Schokoladenpasten mit einer Kapazit├żt von bis zu 250 kg/h.

Der Inhalt dieser Seite wurde durch eine automatisch ├£bersetzung ins Deutsche ├╝bersetzt. Die Originalversion ist auf Englisch. Vielen Dank f├╝r Ihr Verst├żndnis.

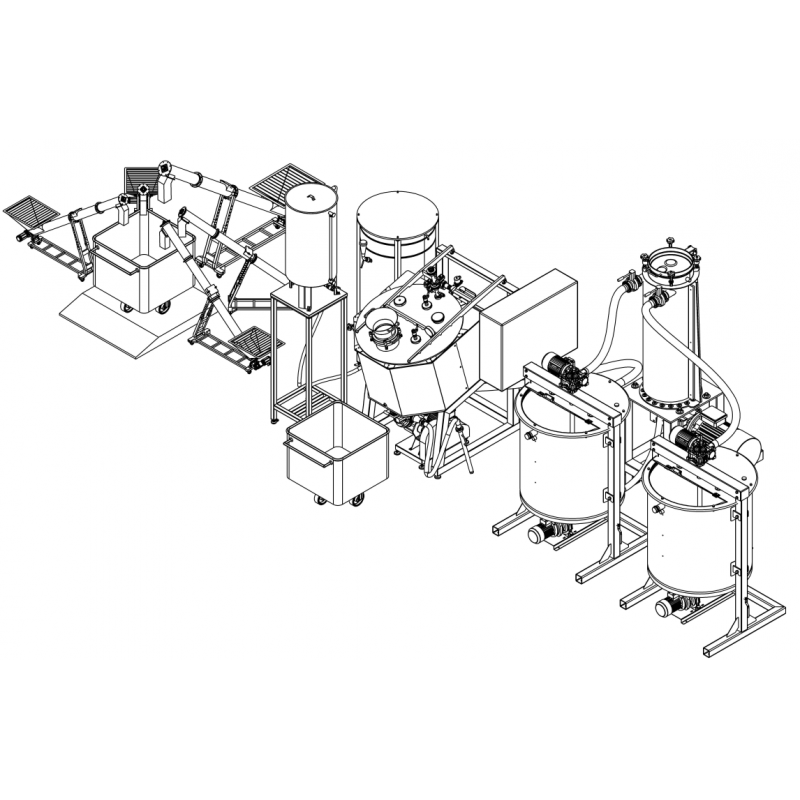

Der Ger├żtekomplex basiert auf einem Rezept, das geschmolzene Fette verwendet; bei der Verwendung von feuerfesten Fetten m├╝ssen diese zun├żchst in einem Fettschmelzer geschmolzen werden.

Der vorbereitende Teil umfasst den Prozess der Vorbereitung und Dosierung der losen Bestandteile:

- In der Basisversion werden Waagen mit Display zur Messung von pulverf├Črmigen/k├Črnigen Sch├╝ttg├╝tern eingesetzt. Diese Option ist mit einem hohen mechanischen Aufwand verbunden, aber auch die wirtschaftlichste;

- Eine automatisierte Alternative zur Dosierung von Zutaten ist eine Wiegestation - ein Terminal mit Tensometern und einer Steuerung f├╝r den automatischen Betrieb nach Rezeptur;

- F├╝r die sichere und bequeme Verladung von Zucker und anderen Sch├╝ttgutkomponenten wird die Verwendung von Sackkippern empfohlen.

- F├Črderb├żnder mit Aufnahmetrichtern und Rollwagen sind ebenfalls Teil des Dosierungsprozesses.

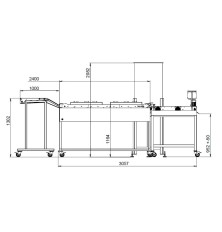

Da Zucker prozentual praktisch die Hauptzutat ist, wird daf├╝r eine spezielle XL-F├Črderschnecke vorgesehen, die mit einem ├╝berdimensionalen Trichter und einer verl├żngerten Schnecke mit Rohr ausgestattet ist. Auf dem Aufnahmetrichter ist ein Rost zum Entladen von S├żcken angebracht. Die Dosierung erfolgt nach Gewichtsparametern im manuellen oder automatischen Modus (je nach Art der gew├żhlten Wiegeeinrichtung). Als zus├żtzliche Option wird empfohlen, einen Frequenzumrichter zu w├żhlen, um die Geschwindigkeit des F├Črderers und dementsprechend die Geschwindigkeit der in den Wagen eingef├╝hrten Rohstoffe f├╝r eine einzelne Produktportion anzupassen.

F├╝r die Dosierung der restlichen Sch├╝ttgutkomponenten ist ein F├Črderband in Standardgr├Č├¤e vorgesehen. Die Anzahl der F├Črderb├żnder h├żngt von der Rezeptur ab, bei der klassischen Rezeptur k├Čnnen bis zu 5 B├żnder verwendet werden. Es wird empfohlen, die Reihenfolge der Dosierung der Bestandteile von der staubreichsten zur staub├żrmsten Komponente zu ├żndern.

Alle losen Komponenten werden in "Euro-Wannen"-Wagen mit einem Standardvolumen von 200 Litern dosiert, die mit R├żdern und Griffen f├╝r einen einfachen Transport ausgestattet sind. Es wird empfohlen, mindestens 2 f├╝r den Dauerbetrieb zu verwenden.

F├╝r die Lagerung und anschlie├¤ende Dosierung von Fl├╝ssigkomponenten wird folgendes verwendet:

Ein geschlossener Beh├żlter aus rostfreiem Stahl mit einem "Duplikator" f├╝r ein K├╝hlmittel* bis zu 0,5 bar mit der M├Čglichkeit der visuellen Kontrolle des F├╝llstands mit einem Volumen von 3000 Litern. Dieses Ger├żt ist dazu bestimmt, vorgeschmolzene, geschmolzene Fette aufzubewahren und in einem fl├╝ssigen Zustand zu halten. Zu diesem Zweck wird empfohlen, warmes Wasser in den "Mantel" zu leiten.

Das Fett wird von unten ├╝ber eine Fl├╝ssigkomponenten-Dosierpumpe in den Trichter eingef├╝llt. Der Spender f├╝r fl├╝ssige Komponenten besteht aus einem Beh├żlter aus rostfreiem Stahl, der auf einer nach oben angehobenen Tragkonstruktion montiert ist. Das Ger├żt ist mit einer F├╝llstandsanzeige ausgestattet, die die Pumpe automatisch abschaltet, wenn das erforderliche Volumen erreicht ist.

Der Hauptprozess der Vermischung der Komponenten wird in einem Vakuumhomogenisator durchgef├╝hrt.

Der Vakuum-Homogenisator mit einem Volumen von 300 Litern ist f├╝r intensives Mischen von Zutaten konzipiert, ausgestattet mit einem "Duplikator" f├╝r einen W├żrmetr├żger * mit einem Druck von bis zu 0,5 bar, einem Rahmenmischer mit elektrischem Antrieb, einem Zirkulationssystem (externer Zirkulationskreislauf), einem Inline-Homogenisator mit einer Pumpe, einem Vakuumsystem mit einem speziellen Schlauch zum Laden von losen Komponenten Der Vakuum-Homogenisator mit einem Volumen von 300 Litern ist f├╝r intensives Mischen von Zutaten konzipiert, ausgestattet mit einem "Mantel" f├╝r einen W├żrmetr├żger * mit einem Druck von bis zu 0.5 bar, einem Rahmenmischer mit elektrischem Antrieb, einem Zirkulationssystem (externer Zirkulationskreislauf), einem Inline-Homogenisator mit Pumpe, einem Vakuumsystem mit speziellem Schlauch zur Beladung mit losen Bestandteilen und zur Entl├╝ftung des Produkts w├żhrend der Zirkulation und Bewegung. In der Grundversion befindet sich auf dem Oberteil eine Klappe f├╝r die M├Čglichkeit, zus├żtzliche Komponenten entsprechend der Rezeptur zu laden.

Es wird empfohlen, zuerst fl├╝ssige Komponenten in die Arbeitskammer des Homogenisators zu geben. Die Zuf├╝hrung von Sch├╝ttgutkomponenten erfolgt nach der Zugabe der fl├╝ssigen Komponenten und kann auf zwei Arten erfolgen: in den Arbeitsbeh├żlter unterhalb des Fl├╝ssigkeitsspiegels unter R├╝hren, damit sie von der Fl├╝ssigkeit wirksam eingeschlossen und benetzt werden, oder bei schlecht benetzten Komponenten wie Milchpulver wird empfohlen, sie "in den Strom" zu geben. Durch das Einbringen der pulverf├Črmigen Bestandteile direkt in das Vakuum, das in der Zone mit der h├Čchsten Scherrate entsteht, wird das Produkt sofort benetzt und dispergiert. Dadurch wird eine vollst├żndige Benetzung, Deagglomeration und gleichm├ż├¤ige Verteilung der festen Partikel in der Fl├╝ssigkeit erreicht.

Der Vorteil dieser Methode ist die Verringerung der Staubbildung und des Verlusts von Pulverbestandteilen im Produktionsprozess. Die pulverf├Črmigen Bestandteile setzen sich nicht an den W├żnden, dem Deckel und der Welle des R├╝hrwerks ab und beeintr├żchtigen nicht die Qualit├żt des Endprodukts.

Optional kann f├╝r dieses Ger├żt ein aufklappbarer Deckel mit elektrischen Antrieben gew├żhlt werden.

Nach dem Mischen wird die fertige Masse in eine Kugelm├╝hle gegeben.

Die Kugelm├╝hle 200 VBM ist zum Mahlen, Pulverisieren, Zerkleinern, (Walzen) von Schokolade und Nussmassen bestimmt. Es handelt sich um einen vertikalen zylindrischen Beh├żlter mit einem "Mantel" f├╝r ein K├╝hlmittel* mit einem Druck von bis zu 0,5 bar, in dem ein speziell geformter Mischer auf der Welle installiert ist. Ausgestattet mit einem Rezirkulationskreislauf: Kugelm├╝hle - Akkumulator - Kugelm├╝hle. W├żhrend der Umw├żlzung des Produkts wird ein hoher Homogenisierungsgrad der Mischung erreicht. Es ist m├Čglich, die Komponenten bis zu einem Dispersionsgrad von 25 Mikrometern zu verarbeiten.

Als Mahlelement werden spezielle Stahlmahlkugeln verwendet. Die verschiedenen Ebenen der Mischelemente bewegen sich in die gleiche Richtung, aber mit unterschiedlichen Geschwindigkeiten. Die Geschwindigkeit ihrer Bewegung ist an den Enden der St├żbe (Finger) des R├╝hrwerks am h├Čchsten und tendiert in der N├żhe der Welle gegen Null, wodurch der Verschlei├¤ deutlich reduziert wird. Kugeln mit einem Durchmesser von 9,5 mm, 900 kg (nicht im Lieferumfang enthalten).

Nach Erreichen des gew├╝nschten Dispersionsgrades wird das Produkt in den/die Akkumulator(en) geleitet.

Der Zwangszirkulationskreislauf umfasst eine spezielle Pumpe f├╝r dickfl├╝ssige und viskose Produkte.

Akkumulator f├╝r die fertige Schokoladenmasse

- Der Komplex umfasst zwei Lagertanks. Einer wird im Rezirkulationskreislauf der Kugelm├╝hle verwendet, der zweite als Puffertank f├╝r die anschlie├¤ende Dosierung und Verpackung.

- Der Speicher mit einem Volumen von 500 l ist mit einem "Duplikator" f├╝r einen W├żrmetr├żger * mit einem Druck von bis zu 0,5 bar g und einer Mischeinrichtung mit Antrieb ausgestattet.

- Das gesamte Rohrleitungssystem der Anlage ist mit beheizten Rohren* ausgestattet.

- Das Steuerungssystem h├żngt vom gew├╝nschten Automatisierungsgrad ab und wird nach der Auswahl der Ger├żte zus├żtzlich vereinbart.

*- Die K├╝hlmittelquelle ist nicht in der Grundausstattung enthalten. Sie kann jedoch je nach den technischen Anforderungen des Kunden zus├żtzlich bestellt werden.

- Material: Edelstahl

- Herkunftsland: Slowakei