Complexe d'├®quipements de production de fourrages de fruits thermostables

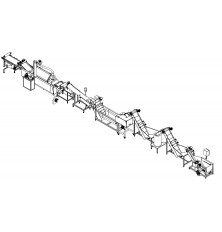

Ligne de production de fourrages thermostables ├Ā base de fruits, largement utilis├®s dans la production de p├ótisseries, de produits de boulangerie et de divers produits semi-finis, ainsi que de fromages blancs, de cr├©mes et m├¬me de glaces.

- Obtenir des garnitures thermostables de qualit├® sup├®rieure tout en pr├®servant les nutriments essentiels et les vitamines.

- Syst├©me compact dot├® d'un panneau de commande unifi├®, garantissant un fonctionnement simple et direct.

- Le recyclage rapide et efficace fait partie des caract├®ristiques standard.

- Conception modulaire avec de nombreuses options suppl├®mentaires pour la personnalisation.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Les garnitures thermostables conservent leurs propri├®t├®s physiques m├¬me lorsqu'elles sont expos├®es ├Ā des temp├®ratures ├®lev├®es ; elles ne s'├®talent pas, ne font pas de bulles, ne se contractent pas et ne br├╗lent pas. Ils conservent leur couleur et leur volume, m├¬me pendant la cong├®lation et la d├®cong├®lation qui s'ensuit.

Le complexe pour la production de fourrages aux fruits thermostables est adapt├® ├Ā la transformation de produits tels que :

|

|

|

|

|

|

|

|

Avantages :

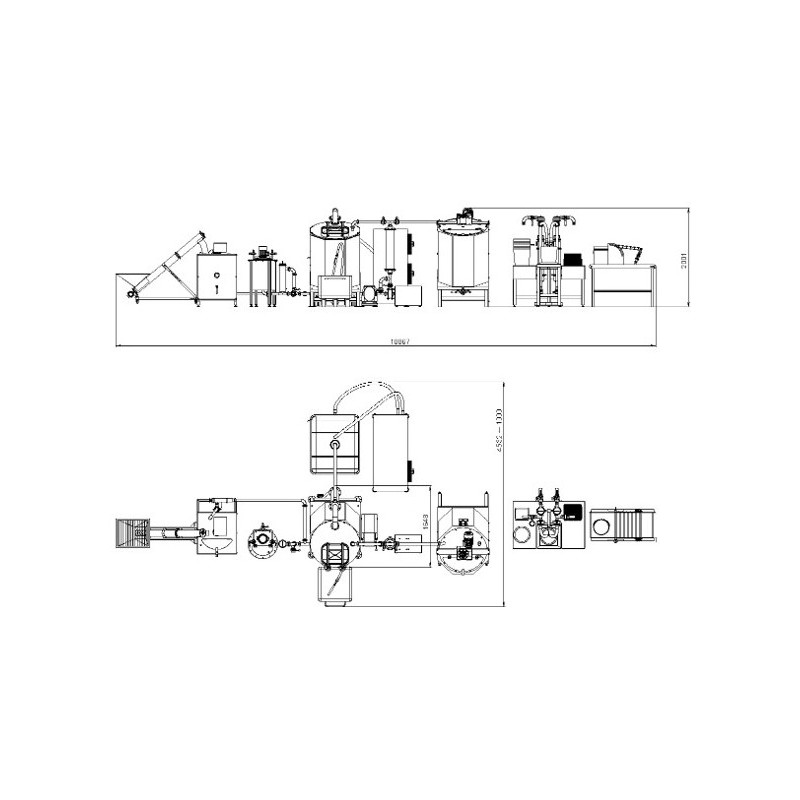

- Le complexe d'├®quipements peut ├¬tre personnalis├® en fonction du niveau de traitement requis et de l'apport de mati├©res premi├©res, y compris les phases pr├®paratoires telles que la manipulation des fruits, le lavage, le broyage et les processus technologiques cl├®s tels que le m├®lange, l'├®bullition sous vide et le gonflement avec refroidissement.

- Nous proposons un large ├®ventail d'options et d'├®quipements suppl├®mentaires pour la ligne de production, y compris des ├®l├®ments technologiques fondamentaux tels que des homog├®n├®isateurs en ligne et des composants auxiliaires tels que des stations d'eau glac├®e, des g├®n├®rateurs de vapeur et bien d'autres encore.

- Diff├®rents niveaux d'automatisation des processus technologiques sont disponibles, r├®pondant ├Ā diff├®rentes recettes, du dosage par poids au dosage automatique par le biais d'un syst├©me de d├®bitm├©tre.

Pour la production de ces fourrages aux fruits, on utilise g├®n├®ralement des ├®quipements tels que des digesteurs pour la production de sirop, des installations d'├®vaporation sous vide pour faire bouillir le fruit/le composant de la baie, et un m├®langeur sp├®cialis├® pour dissoudre et m├®langer divers additifs. Pour conf├®rer des propri├®t├®s de r├®sistance ├Ā la chaleur ├Ā la garniture aux fruits, une s├®rie d'additifs est g├®n├®ralement incorpor├®e. Les techniques traditionnelles consistent ├Ā ajouter de la pectine et de l'amidon ├Ā la masse de fruits bouillie, ainsi que du sirop.

Le processus de production est g├®n├®ralement divis├® en deux parties, qui sont ex├®cut├®es en parall├©le :

- faire bouillir le sirop/la masse de fruits et de baies ├Ā une temp├®rature d'environ 85-88 degr├®s

- m├®lange avec de l'eau, dissolution des composants secs (additifs) : pectine, amidon, etc.

Les deux masses sont ensuite m├®lang├®es pour activer le processus de gonflement pendant le refroidissement de la masse.

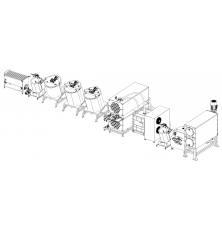

Pour produire du sirop, des cuiseurs ├Ā sirop atmosph├®riques ├®quip├®s d'un m├®langeur ├Ā ancre sont utilis├®s pour dissoudre le sucre, ce qui permet d'obtenir une solution ├Ā 60┬░ Brix.

Pour faire bouillir des fruits dans une solution ├Ā 60┬░ Brix, on utilise des unit├®s d'├®vaporation sous vide. La pr├®sence d'un vide est essentielle pour abaisser la temp├®rature d'├®bullition du m├®lange, en veillant ├Ā ce qu'elle reste inf├®rieure ├Ā 85-88 degr├®s Celsius. Les temp├®ratures sup├®rieures ├Ā 90 degr├®s peuvent faire repasser le sucre ├Ā l'├®tat liquide. M├¬me avec l'ajout de pectine, d'amidon ou d'autres garnitures, cela peut compromettre ses propri├®t├®s thermostables, entra├«nant un ├®talement et des fuites pendant la cuisson.

Apr├©s avoir fait bouillir la masse de fruits, on y ajoute progressivement des solutions de pectine avec de l'amidon, de l'acide citrique et du sucre en poudre. On laisse le m├®lange gonfler et refroidir jusqu'├Ā environ 70 degr├®s avant de le pomper dans un r├®cipient de dosage ou de stockage. Le refroidissement se poursuit pendant 50 ├Ā 60 minutes jusqu'├Ā une temp├®rature d'environ 45 degr├®s, ce qui favorise la formation d'une structure g├®latineuse essentielle ├Ā la pr├®servation des vitamines et des couleurs contenues dans la garniture.

La garniture peut ├¬tre lisse et homog├©ne ou, au contraire, parsem├®e de diverses fractions de fruits ou de baies. Pour obtenir un remplissage uniforme, on peut utiliser un homog├®n├®isateur en ligne, g├®n├®ralement install├® dans le circuit de circulation d'une unit├® d'├®vaporation sous vide (en option).

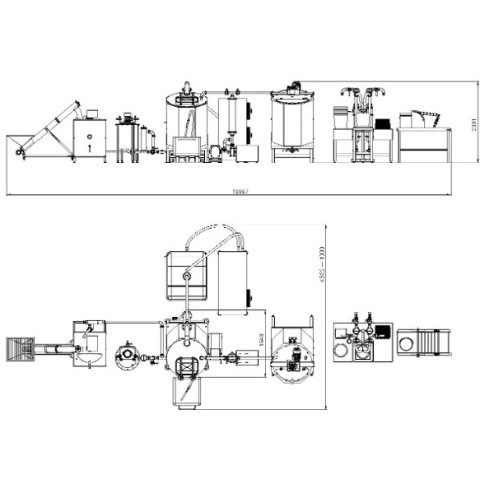

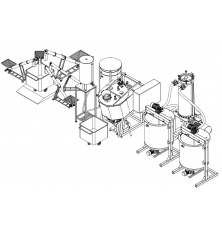

Version de base

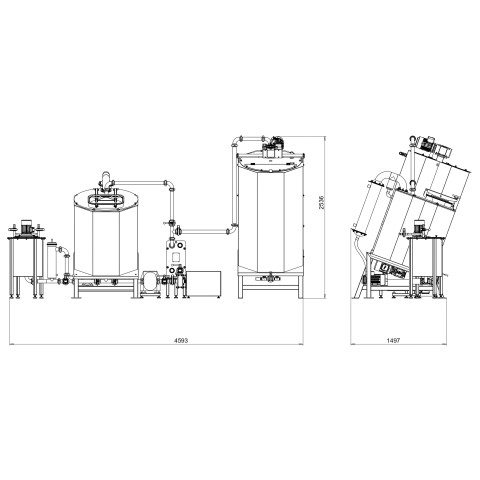

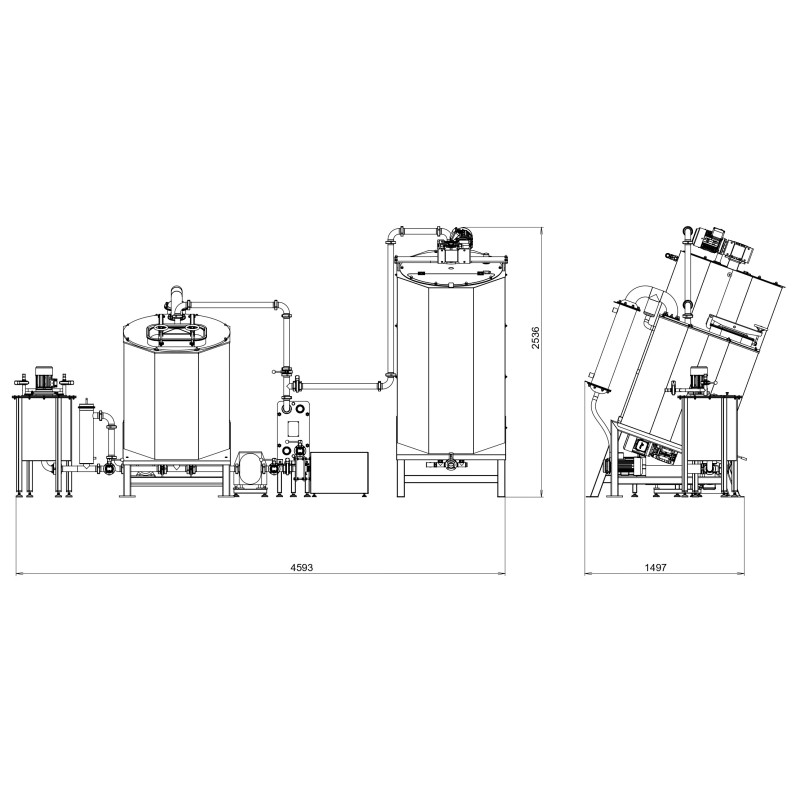

Un m├®langeur de 150 litres con├¦u pour les poudres difficiles ├Ā mouiller et peu solubles. Il facilite la pr├®paration d'un m├®lange contenant de la pectine, de l'amidon, du sucre en poudre et de l'acide citrique dissous dans de l'eau. Le m├®langeur est ├®quip├® d'un agitateur sp├®cialis├® ├Ā grande vitesse - h├®lice, assurant un m├®lange et une dissolution efficaces des poudres pour obtenir une solution uniforme. Ce m├®lange de solutions est ensuite ajout├® ├Ā l'unit├® d'├®vaporation sous vide par l'interm├®diaire d'une pompe.

L'unit├® d'├®vaporation sous vide, d'une capacit├® de 600 litresest destin├® ├Ā faire bouillir un m├®lange de fruits avec une solution ├Ā 60┬░ Brix. Ce processus permet d'obtenir une masse contenant 48 ├Ā 53 % de substances s├©ches. Apr├©s refroidissement ├Ā 70 degr├®s, la solution ├Ā base de pectine est m├®lang├®e au m├®lange de fruits obtenu. L'├®vaporateur, con├¦u comme une version inclin├®e d'un r├®acteur sous vide ├Ā trois couches avec agitation par gravit├®, est ├®quip├® d'un dispositif d'agitation ├Ā cadre avec un entra├«nement ├®lectrique renforc├® et des racleurs en plastique fluor├® adapt├®s aux produits ├®pais et visqueux. L'unit├® d'├®vaporation sous vide est en outre ├®quip├®e d'un circuit de circulation forc├®e externe, comprenant un ├®changeur de chaleur ├Ā distance et un syst├©me de vide. Pour cette modification complexe, un liquide de refroidissement, en particulier de la vapeur provenant d'une source externe, est fourni. Cependant, le raccordement ├Ā la vapeur, les vannes d'arr├¬t et de contr├┤le de la vapeur ne sont pas inclus dans le kit de livraison et doivent ├¬tre arrang├®s par une soci├®t├® certifi├®e conform├®ment aux r├®glementations locales.

Le contr├┤le du complexe est semi-automatique, avec des vannes d'arr├¬t et de contr├┤le incorporant une fonction m├®canique.

La version de base ne comprend pas de cuiseur ├Ā sirop, car le sucre peut ├¬tre dissous directement dans l'unit├® d'├®vaporation sous vide.

Options :

- Siropier pour une dissolution efficace du sucre et l'obtention d'une solution satur├®e/sirop.

- Homog├®n├®isateur en ligne pour cr├®er une structure homog├©ne dans les garnitures de fruits.

- Filtre en acier inoxydable ├Ā ├®coulement continu plac├® avant l'entr├®e dans l'unit├® d'├®vaporation sous vide lors de l'ajout du sirop provenant d'un siropier ou d'un m├®langeur de pectine.

- Enveloppe de l'unit├® d'├®vaporation sous vide con├¦ue pour un fluide caloporteur.

- Conteneur pour le produit fini avec une enveloppe pour le fluide caloporteur (1000 l).

- Convertisseurs de fr├®quence pour les syst├©mes de m├®lange des m├®langeurs et des ├®vaporateurs sous vide.

- Syst├©me de collecte et d'├®vacuation des condensats pour favoriser l'├®vaporation (syst├©me de cuisson complet) lors de l'utilisation de fruits ou de baies non d├®shydrat├®s.

- R├®glage de la profondeur du vide.

- Têtes CIP pour le lavage.

Exigences techniques

Pour assurer le bon fonctionnement du syst├©me, les conditions suivantes sont n├®cessaires :

- Une source d'eau glac├®e d'une temp├®rature de 5 ├Ā 7 degr├®s pour alimenter le condenseur de l'unit├® d'├®vaporation sous vide (si cette option est choisie).

- Une source de vapeur ├Ā 0,7/3 bar pour alimenter l'enveloppe de l'unit├® d'├®vaporation sous vide/├®changeur de chaleur.

- Raccordement au r├®seau de distribution d'eau et d'assainissement.

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie

- Tension: 380-400V