Kondensmilch aus dem Produktionskomplex f├╝r Milchpulver

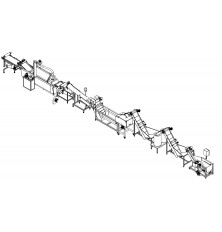

Diese Anlage dient zur Herstellung von Kondensmilch aus trockenen Komponenten durch Wiederherstellung der Milch. Diese Produktionslinie kann mit einer Kapazit├żt von bis zu 500 kg/h hergestellt werden oder kann auf der Grundlage der spezifischen Anforderungen angepasst werden.

Der Inhalt dieser Seite wurde durch eine automatisch ├£bersetzung ins Deutsche ├╝bersetzt. Die Originalversion ist auf Englisch. Vielen Dank f├╝r Ihr Verst├żndnis.

Zu den Anlagen f├╝r die Herstellung von Kondensmilch aus pulverf├Črmigen Bestandteilen geh├Čren:

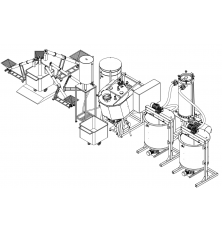

- Der Reactor / Milk Restorer ist zum Aufquellen der Proteinmasse und zum Mischen der stabilen homogenen Mischung bestimmt

Vorgemessene trockene Komponenten werden von oben durch die Luke des Reaktors aus dem Beh├żlter geladen (Milchpulver, Zucker), Fett wird durch den Injektor zugef├╝hrt und in den Kreislauf des Reaktors eingespeist. Weitere kleine Zutaten entsprechend der Rezeptur k├Čnnen durch Einf├╝llen in die Rohrleitung der Injektorversorgung, die zur Zirkulation der Masse im Reaktor dient, zugegeben werden. Um die Zufuhr der im Bunker abgemessenen Komponenten zu beschleunigen, kann ein F├Črderer/Transporter installiert werden.

Verwertung der Milch: Die Trockenmasse wird gem├ż├¤ Rezeptur in vorgew├żrmtes Trinkwasser gegeben, nach dem Aufl├Čsen wird die f├╝r die Quellung der Proteine vorgesehene Mischung gehalten, w├żhrend die Abk├╝hlung erfolgt. Gem├ż├¤ der Rezeptur werden auch andere Bestandteile zugef├╝hrt: Fett, Zucker usw.

Der Reaktor hat ein zweischichtiges Geh├żuse, eine atmosph├żrisch geneigte Konstruktion, ausgestattet mit einem "Duplikator" f├╝r einen W├żrmetr├żger mit einem Druck von bis zu 0,5 bar, einer Rahmenmischvorrichtung mit elektrischem Antrieb und einem Gravitationsmischsystem, das 20-25% effektiver ist als ├╝blich. Der Reaktor ist mit einer sektional zu ├Čffnenden Klappe am oberen Geh├żuse ausgestattet, am oberen K├Črper befindet sich ein "Eingang" f├╝r das vorgew├żrmte Wasser. Die Anlage kann mit zus├żtzlichen Optionen ausgestattet werden, wie z.B. Teflonabstreifer f├╝r die Mischvorrichtung, SIP/CP-Schnitte zum Waschen, W├żrmed├żmmung, oberes Dekorgeh├żuse aus poliertem Edelstahl.

Der Reaktor kann mit einem obligatorischen Zirkulationskreislauf ausgestattet sein, an den der Inline-Homogenisator und die Einspritzversorgung der Komponenten angeschlossen sind.

Als Option kann eine Vakuumversion des Reaktors mit einem Vakuumerzeugungssystem gew├żhlt werden. Das Vakuumsystem beschleunigt den Abk├╝hlungsprozess, denn durch den pulsierenden Betrieb des Vakuums erh├Čht sich die Intensit├żt der S├żttigung/Wellung der Proteine nach dem Prinzip der Vakuumdiffusion bei konstanter Durchmischung. Das Vakuumsystem erm├Čglicht auch eine teilweise Entl├╝ftung. Ein zu hoher Luftgehalt in der restaurierten Milch kann: bei der Pasteurisierung zu Verbrennungen, Aufbl├żhungen, Schaumbildung, Oxidation des Fetts, Verringerung der Wirksamkeit der Homogenisierung, usw. f├╝hren.

Technische Daten:

- Volumen - 1000 Liter

- "Duplikator" f├╝r das K├╝hlmittel bis zu 0,5 bar

- Atmosph├żrische Leistung, 2-lagiges Geh├żuse

- Werkstoff - AISI304

- Fettschmelzer

Fett in fester Form wird in der erforderlichen Menge pro 1 Ladezyklus (entsprechend der Rezeptur) abgemessen, es wird oben auf dem Beschichter auf dem "Gitter" geladen, wonach es in das Zirkulationssystem des Milchreaktors geleitet wird. Die Anlage mit periodischem Betrieb ist f├╝r das Schmelzen von festen, gefrorenen Fettbl├Čcken, tierischen und pflanzlichen ├¢len und die anschlie├¤ende Aufbewahrung des geschmolzenen Zustandes im darunter liegenden Beh├żlter ausgelegt. Die Besonderheit der Konstruktion liegt im Vorhandensein eines speziellen Rostes "Schmelzen", der im oberen Teil des Beh├żlters installiert ist, und einer Spule zum Erhitzen des Produkts im Beh├żlter, durch den der Dampf zirkuliert.

Technische Daten:

- Volumen - 80 Liter

- Material - rostfreier Stahl AISI304.

Eine Dampfquelle, ein Dampfversorgungssystem (Sicherheits-, Einstell- und Verriegelungsarmaturen) ist nicht in der Grundausstattung enthalten.

- Inline-Homogenisator

Homogenisator - horizontaler Emulgator bezieht sich auf die kontinuierliche Ausr├╝stung, die f├╝r die Homogenisierung, das Zerkleinern von Fettmischungen und das Emulgieren von schwer mischbaren Fl├╝ssigkeiten mit rotierenden Kropf-Effekten verwendet wird. Er kann auch zum Aufl├Čsen von schlecht befeuchteten Pulvern und groben Emulsionen verwendet werden. Er kann an den Zirkulationskreislauf verschiedener Reaktoren angeschlossen werden.

Die Basisversion der Anlage umfasst: einen Hochgeschwindigkeits-Elektromotor, auf dessen Welle ein Rotor mit einer speziellen Form installiert ist, eine einfache Enddichtung der Welle.

- Produkteingang - DN 60

- Produktfreigabe - DN 50

- Leistung des Elektromotors - 5,5/ 7,5/ 15 kW/ 2850 U/min

- Werkstoff - AISI304

Als zus├żtzliche Option kann eine doppelte Enddichtung, ein Frequenzumformer zur Anpassung der Arbeitsgeschwindigkeit angeboten werden.

- Ein Filtersystem vor der Zuf├╝hrung der Masse in den Pasteurisierer

Die absolute Minimall├Čsung ist die Installation eines flie├¤enden Edelstahlfilters f├╝r die Anlage. F├╝r einen bequemen und ununterbrochenen Betrieb empfiehlt sich die Installation des Double-by-Pass-Systems, bei dem der Strom mit Hilfe von Ventilen entlang der Kontur durch einen, im Falle einer Verstopfung durch den zweiten Filter umgeleitet wird. Im Inneren jedes Filters befindet sich eine Filterpatrone aus rostfreiem Stahl, die sich leicht im Wasserstrom auswaschen l├żsst.

Die Gr├Č├¤e der Filterpatrone betr├żgt 500 Mikrometer, Sie k├Čnnen zus├żtzlich Patronen mit einer Zellgr├Č├¤e von 100 Mikrometer bis 1000 Mikrometer bestellen.

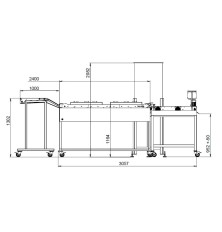

- Batch-Pasteurisierer

Die Pasteurisierung der Mischung erfolgt bei einer durchschnittlichen Temperatur von 90-95 Grad. Hierf├╝r wird eine Batch-Pasteurisierungsanlage verwendet. Der geneigte atmosph├żrische Reaktor mit einem 4-schichtigen Geh├żuse mit W├żrmed├żmmung und einem externen hygienischen Geh├żuse aus Edelstahl.

Ausgestattet mit einem "Duplikator" f├╝r ein K├╝hlmittel (Dampf) mit einem Druck von bis zu 0,5 bar, einer Rahmenmischvorrichtung mit elektrischem Antrieb und Schwerkraftmischung. Die Mischung aus dem Reaktor erfolgt ├╝ber die Pumpe des Zirkulationskreislaufs. Die Anlage ist mit einem sektional zu ├Čffnenden oberen Geh├żuse ausgestattet. Als zus├żtzliche Optionen kann sie mit Teflonabstreifern, SIP/CIP-Siphonk├Čpfen, einem Zwangsumlaufkreislauf mit einer Pumpe f├╝r dicke und z├żhfl├╝ssige Produkte vorger├╝stet werden. Um die Intensit├żt des Erhitzungsprozesses zu erh├Čhen, kann ein Plattenw├żrmetauscher in den externen Zirkulationskreislauf eingebaut werden.

- Volumen - 1000 Liter.

- Material - rostfreier Stahl AISI304.

Eine Dampfquelle, ein Dampfversorgungssystem (Sicherheits-, Einstell- und Verriegelungsarmaturen) ist nicht in der Grundausstattung enthalten.

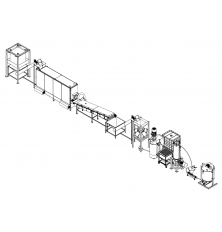

- Vakuum-Kristallisator - K├╝hler

Vor dem Versiegeln und Verpacken empfiehlt es sich, die fertige Kondensmilch zu k├╝hlen, ebenso wie die Vakuumkristallisation - die kontrollierte Kristallisation nach dem Modell mit Zusatz von Saatgut (Laktose) oder etwa 10 % der Kondensmilch aus der vorherigen Charge. Auf diese Weise erhalten Sie ein homogenes, glattes Produkt mit einer ├żhnlichen Kristallgr├Č├¤e, das seine Struktur w├żhrend der Lagerung nicht ver├żndert.

Das Ger├żt kann in Gr├Č├¤en von 100 bis 1000 Litern hergestellt werden, es besteht aus einem Vakuum-Schr├żgreaktor, der mit einer Rahmenmischvorrichtung mit elektrischem Antrieb und Teflonabstreifern und einer Schwerkraftmischkonstruktion ausgestattet ist, einem Vakuumsystem mit einem Vakuumerzeuger und einer Luke f├╝r den oberen K├Črper.

Der Kristallisator erm├Čglicht eine kontrollierte Kristallisation bei einer bestimmten Temperatur und konstanter Durchmischung unter Vakuumbedingungen. Im Kristallisator findet auch eine Sekund├żrentl├╝ftung statt.

Die K├╝hlung erfolgt durch Zufuhr des K├╝hlmittels in den "Duplikator" (maximaler Druck bis zu 0,5 bar) mit einer Temperatur von 5-7 ┬░C. Die W├żrmetr├żgerquelle ist nicht in der Grundausstattung enthalten, kann aber zus├żtzlich bestellt werden.

Als Vakuumerzeuger kann eine Wasserring-Vakuumpumpe oder ein mit Druckluft arbeitender Ejektor gew├żhlt werden. Bei einer Vakuumpumpe muss eine ausreichende Menge Wasser zur Verf├╝gung stehen, damit sie sich abk├╝hlen kann, bei einem Ejektor ist eine Druckluftquelle (Kompressor) mit einem Druck von 6-10 bar erforderlich.

Um die Abk├╝hlungsgeschwindigkeit auf die Kristallisationstemperatur zu erh├Čhen, wird empfohlen, einen Plattenw├żrmetauscher in der Anlage des Produkts vor dem "Eingang" des Produkts zu installieren.

Als zus├żtzliche Optionen kann der Kristallisator mit SIP/CIP-K├Čpfen zum Waschen, einem Beobachtungsfenster, einem externen Zwangskreislauf, einer Ejektorbeschickung und vielem mehr vorger├╝stet werden!

Das Kontrollsystem wird je nach Automatisierungsgrad der Prozesse separat berechnet und vorgeschlagen.

Zus├żtzlich k├Čnnen auch Lagerbeh├żlter zur Aufbewahrung des fertigen Produkts geliefert werden.

- Material: Edelstahl