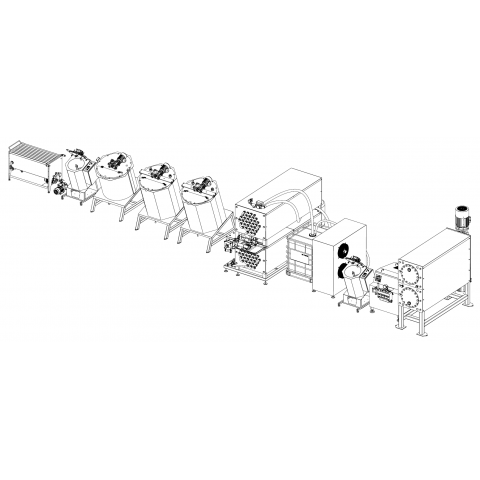

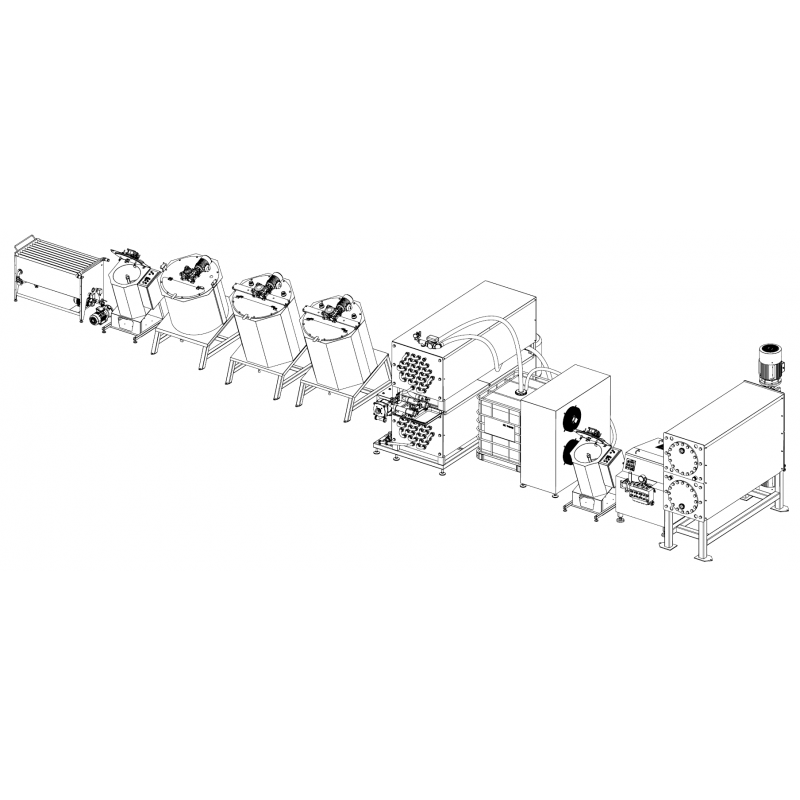

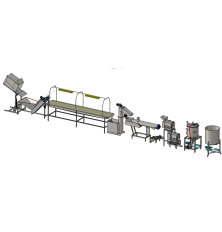

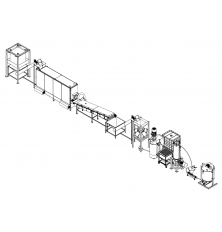

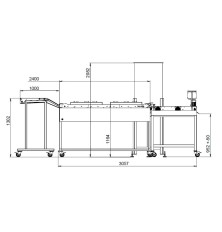

Produktionslinie f├╝r Margarine

Eine komplette Anlage zur Herstellung von Margarine mit einer Kapazit├żt von bis zu 500 kg/Stunde.

Der Inhalt dieser Seite wurde durch eine automatisch ├£bersetzung ins Deutsche ├╝bersetzt. Die Originalversion ist auf Englisch. Vielen Dank f├╝r Ihr Verst├żndnis.

Der Ausr├╝stungskomplex f├╝r die Herstellung von Margarine und anderen Produkten auf Margarinebasis besteht aus den folgenden Anlagen:

Schmelzer - Fassschmelzer

Zum Schmelzen von gefrorenen oder harten Fettbl├Čcken tierischen oder pflanzlichen Ursprungs und zum Halten dieser Bl├Čcke in geschmolzenem Zustand bei einer bestimmten Temperatur. Der Boden und die W├żnde des Schmelzers sind mit einem Heizmantel ausgestattet, durch den hei├¤es Wasser zirkuliert, ebenso wie durch den zentralen Rost.

Eine Warmwasserquelle ist erforderlich (nicht im Lieferumfang enthalten).

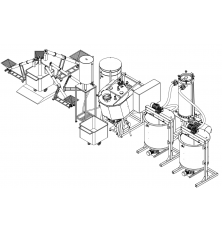

Fettphasenmischer

Konzipiert f├╝r das Mischen und prim├żre Emulgieren von Fettphasenbestandteilen. Es handelt sich um eine atmosph├żrische Einheit mit einem Arbeitsvolumen von 100 Litern mit einem Heizmantel und einer Isolierung, einer Mischvorrichtung. Die Basisversion enth├żlt einen Temperatursensor im Produkt und einen Softstarter f├╝r die Mischvorrichtung. Ein Fu├¤ventil ist in der Grundversion bereits eingebaut! Das Ger├żt kann mit CIP-Reinigungsk├Čpfen nachger├╝stet werden.

Eine Warmwasserquelle ist erforderlich (nicht im Lieferumfang enthalten).

Pumpe zur F├Črderung der Fettemulsion in den Emulgatortank

Wasserphasenmischer

Konzipiert f├╝r das Mischen von trockenen Komponenten in einem w├żssrigen Medium und das Halten der Temperatur der Mischung auf einem bestimmten Niveau. Es handelt sich um eine atmosph├żrische Einheit mit einem Arbeitsvolumen von 430 Litern mit einem Heizmantel und einer thermischen Isolierung, einer Mischvorrichtung. Die Basisversion umfasst einen Temperatursensor im Produkt und einen Softstarter f├╝r die Mischvorrichtung. Das Ger├żt kann mit CIP-Reinigungsk├Čpfen nachger├╝stet werden.

Eine Warmwasserquelle ist erforderlich (nicht im Lieferumfang enthalten).

Pumpe zur Zuf├╝hrung der w├żssrigen Phase in den Emulgatortank

Emulgatoren mit einem externen Homogenisator

Die Emulgatoren verf├╝gen ├╝ber einen ferngesteuerten Homogenisator-Emulgator vom Typ Ultra Shear, der die Fett- und Wasserphasen zu einer stabilen Emulsion verbindet. Die Tanks werden abwechselnd verwendet, um die Kontinuit├żt des Prozesses zu gew├żhrleisten. W├żhrend in dem einen die Emulsion zubereitet wird, wird aus dem anderen die bereits zubereitete Emulsion in die Pasteurisierungs-K├╝hleinheit geleitet. Bei den Emulgatoren handelt es sich um atmosph├żrische Anlagen mit einem Arbeitsvolumen von 600 Litern mit W├żrmeisolierung und einer Mischvorrichtung. In der Grundausf├╝hrung sind ein Produkttemperaturf├╝hler und ein Softstarter-R├╝hrwerk enthalten. Die Anlage kann mit CIP-Reinigungsk├Čpfen nachger├╝stet werden.

Ultra-Shear-Homogenisator zur Herstellung stabiler, homogener Emulsionen und Mischungen, 7,5 kW.

Pumpe zur Zuf├╝hrung der Emulsion in die Pasteurisierungs-K├╝hleinheit.

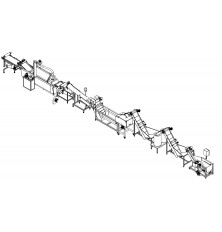

Pasteurisierungs-K├╝hlanlage

Zur W├żrmebehandlung und Emulsionsfiltration in Rohrb├╝ndelw├żrmetauschern, was die Haltbarkeit des Produkts erh├Čht. Warmwasserversorgung nicht inbegriffen! F├╝r den ordnungsgem├ż├¤en Betrieb des Ger├żts muss auch eine Eiswasserstation (K├╝hler, Puffertank und K├╝hlpumpe) vorhanden sein.

Lagertank (Nivellierung)

Es handelt sich um einen atmosph├żrischen Beh├żlter mit einem Arbeitsvolumen von 100 Litern aus rostfreiem Stahl mit F├╝├¤en.

Hochdruckpumpe

Die Kolbenpumpe ist f├╝r das Pumpen der pasteurisierten Emulsion in den Schabew├żrmetauscher (K├╝hler) vorgesehen. Die Leistung der Pumpe wird durch ├änderung der Motordrehzahl ├╝ber einen Frequenzumrichter geregelt. Der Ausgangsdruck des Produkts ist ebenfalls einstellbar.

Verschrotteter W├żrmetauscher

Zur Durchf├╝hrung des W├żrmeaustauschs und der Zwangsf├Črderung von Produkten unterschiedlicher Viskosit├żt nach dem Prinzip der Translations-Drehbewegung des Rotors, der mit speziellen Abstreifern ausgestattet ist, die sich im Inneren des W├żrmetauscherrohrs mit einem zylindrischen K├╝hlmantel" befinden. Auf einem Gestell sind zwei Sektionen installiert: der erste W├żrmetauscher mit Abstreifern zur K├╝hlung und Prim├żrkristallisation der Fettemulsion, ├╝ber dem sich die zweite Plastifizierungssektion (Fingerprozessor) zur intensiven mechanischen Bearbeitung des Produkts befindet, um eine dreidimensionale Struktur des Molekulargitters zu erhalten und die plastischen Eigenschaften des Produkts zu gew├żhrleisten.

Auskristallisator

Entwickelt f├╝r die endg├╝ltige Kristallisation des Produkts, um seine feste Struktur zu gew├żhrleisten. Erforderlich in Linien zur Herstellung von Hartmargarinen und Margarinen f├╝r Bl├żtterteig. Das ruhende Rohr ist ein ummantelter Zylinder, der im Inneren mit Schikanen versehen ist, um den Durchfluss des Produkts zu verlangsamen. Das unterk├╝hlte Gemisch aus dem abgeschabten W├żrmetauscher mit der Plastifizierungssektion wird in das ruhende Rohr geleitet, um die notwendige Kristallisationsstruktur in der Form zu erzeugen (zur Strukturreifung) und dann zu den Formgebungsanlagen zu reifen. Es wird empfohlen, einen "R├╝cklauf" zu installieren - einen R├╝cklauf vor der Zuf├╝hrung zur Verpackung, um den erforderlichen Druck aufrechtzuerhalten.

- Ger├żtetyp: Teil einer Produktionslinie

- Herkunftsland: Slowakei