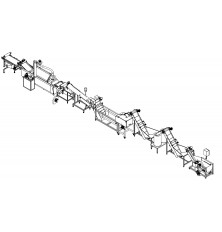

Termostabilny kompleks urz─ģdze┼ä do produkcji nadzie┼ä owocowych

Linia produkcyjna do termostabilnych nadzień na bazie owoców, szeroko stosowana w produkcji ciast, wypieków i różnych półproduktów, a także serów twarogowych, kremów, a nawet lodów.

- Uzyskanie najwy┼╝szej jako┼øci termostabilnych wype┼énie┼ä przy jednoczesnym zachowaniu niezb─Ödnych sk┼éadnik├│w od┼╝ywczych i witamin.

- Kompaktowy system wyposa┼╝ony w ujednolicony panel sterowania, zapewniaj─ģcy ┼éatw─ģ i prost─ģ obs┼éug─Ö.

- Szybki i wydajny recykling w standardzie.

- Modułowa konstrukcja z licznymi dodatkowymi opcjami dostosowywania.

Tre┼ø─ć tej strony zosta┼éa przet┼éumaczona na j─Özyk polski za pomoc─ģ t┼éumaczenia automatycznego. Oryginalna wersja jest w j─Özyku angielskim. Dzi─Ökuj─Ö za zrozumienie.

Wype┼énienia termostabilne zachowuj─ģ swoje w┼éa┼øciwo┼øci fizyczne nawet po wystawieniu na dzia┼éanie wysokich temperatur; nie rozprzestrzeniaj─ģ si─Ö, nie p─Ökaj─ģ, nie kurcz─ģ si─Ö ani nawet nie pal─ģ. Zachowuj─ģ sw├│j kolor i obj─Öto┼ø─ć nawet podczas zamra┼╝ania i p├│┼║niejszego rozmra┼╝ania.

Kompleks do produkcji termostabilnych nadzień owocowych nadaje się do przetwarzania produktów takich jak:

|

|

|

|

|

|

|

|

Zalety:

- Kompleks urz─ģdze┼ä mo┼╝e by─ć dostosowany do wymaganego poziomu przetwarzania i wk┼éadu surowca, w tym faz przygotowawczych, takich jak obr├│bka owoc├│w, mycie, mielenie i kluczowe procesy technologiczne, takie jak mieszanie, gotowanie pr├│┼╝niowe i p─Öcznienie z ch┼éodzeniem.

- Zapewniamy zr├│┼╝nicowan─ģ gam─Ö dodatkowych opcji i wyposa┼╝enia linii produkcyjnej, w tym podstawowe elementy technologiczne, takie jak homogenizatory liniowe i komponenty pomocnicze, takie jak stacje wody lodowej, generatory pary i inne.

- Dost─Öpne s─ģ r├│┼╝ne poziomy automatyzacji proces├│w technologicznych, dostosowane do r├│┼╝nych receptur, od dozowania wagowego do automatycznego dozowania przez system przep┼éywomierza.

W produkcji tych nadzie┼ä owocowych powszechnie stosuje si─Ö sprz─Öt, taki jak komory fermentacyjne do produkcji syropu, instalacje do odparowywania pr├│┼╝niowego do gotowania owoc├│w/sk┼éadnik├│w jagodowych oraz specjalistyczny mikser do rozpuszczania i mieszania r├│┼╝nych dodatk├│w. Aby nada─ć owocowemu nadzieniu w┼éa┼øciwo┼øci odporne na wysok─ģ temperatur─Ö, zazwyczaj stosuje si─Ö szereg dodatk├│w. Tradycyjne techniki obejmuj─ģ dodawanie pektyny i skrobi do gotowanej masy owocowej wraz z syropem.

Proces produkcji jest zwykle podzielony na dwie cz─Ö┼øci, kt├│re s─ģ przeprowadzane r├│wnolegle:

- gotowanie syropu/masy owocowo-jagodowej w temperaturze około 85-88 stopni

- mieszanie z wod─ģ, rozpuszczanie suchych sk┼éadnik├│w (dodatk├│w): pektyny, skrobi itp.

Nast─Öpnie obie masy s─ģ mieszane w jedn─ģ, aby aktywowa─ć proces p─Öcznienia podczas ch┼éodzenia masy.

Do produkcji syropu stosuje si─Ö atmosferyczne urz─ģdzenia do gotowania syropu wyposa┼╝one w mieszad┼éo ramowe do rozpuszczania cukru, w wyniku czego powstaje roztw├│r o temperaturze 60┬░ w skali Brixa.

Do gotowania owoc├│w w roztworze o temperaturze 60┬░ w skali Brixa stosuje si─Ö urz─ģdzenia do odparowywania pr├│┼╝niowego. Obecno┼ø─ć pr├│┼╝ni jest niezb─Ödna do obni┼╝enia temperatury wrzenia mieszaniny, zapewniaj─ģc, ┼╝e pozostanie ona poni┼╝ej 85-88 stopni Celsjusza. Temperatury przekraczaj─ģce 90 stopni mog─ģ spowodowa─ć powr├│t cukru do postaci p┼éynnej. Nawet z dodatkiem pektyny, skrobi lub innych wype┼éniaczy, mo┼╝e to pogorszy─ć jego w┼éa┼øciwo┼øci termostabilne, prowadz─ģc do rozprzestrzeniania si─Ö i wycieku podczas pieczenia.

Po procesie gotowania masy owocowej, stopniowo dodawane s─ģ roztwory pektyn ze skrobi─ģ, kwasem cytrynowym i cukrem pudrem. Mieszanin─Ö pozostawia si─Ö do sp─Öcznienia i sch┼éodzenia do oko┼éo 70 stopni przed przepompowaniem do pojemnika dozuj─ģcego lub magazynowego. Dalsze sch┼éadzanie do oko┼éo 45 stopni odbywa si─Ö przez 50-60 minut, wspomagaj─ģc tworzenie galaretowatej struktury niezb─Ödnej do zachowania witamin i kolor├│w w nadzieniu.

Wype┼énienie mo┼╝e by─ć g┼éadkie i jednorodne lub alternatywnie mo┼╝e by─ć przeplatane r├│┼╝nymi frakcjami owoc├│w lub jag├│d. W celu uzyskania jednolitego nadzienia mo┼╝na zastosowa─ć homogenizator liniowy, zwykle instalowany w obwodzie cyrkulacyjnym jednostki odparowywania pr├│┼╝niowego (opcjonalnie).

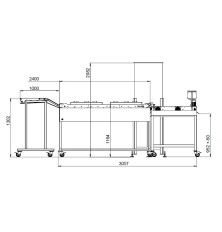

Wersja podstawowa

Mieszalnik o pojemno┼øci 150 litr├│w przeznaczony do trudno zwil┼╝alnych i s┼éabo rozpuszczalnych proszk├│w. U┼éatwia przygotowanie mieszaniny zawieraj─ģcej pektyn─Ö, skrobi─Ö, cukier puder i kwas cytrynowy rozpuszczony w wodzie. Mieszalnik jest wyposa┼╝ony w specjalistyczne mieszad┼éo szybkoobrotowe - ┼ømig┼éo, zapewniaj─ģce skuteczne mieszanie i rozpuszczanie proszk├│w w celu uzyskania jednorodnego roztworu. Ta mieszanina roztwor├│w jest nast─Öpnie dodawana do jednostki odparowywania pr├│┼╝niowego za pomoc─ģ pompy.

Jednostka odparowywania pr├│┼╝niowego o pojemno┼øci 600 litr├│wjest przeznaczony do gotowania mieszanki owoc├│w w roztworze o temperaturze 60┬░ w skali Brixa. W wyniku tego procesu uzyskuje si─Ö mas─Ö zawieraj─ģc─ģ 48-53% suchych substancji. Po sch┼éodzeniu do 70 stopni, roztw├│r na bazie pektyny jest mieszany z powsta┼éym nadzieniem owocowym. Wyparka, zaprojektowana jako pochylona wersja 3-warstwowego reaktora pr├│┼╝niowego z mieszaniem grawitacyjnym, wyposa┼╝ona jest w ramowe urz─ģdzenie mieszaj─ģce ze wzmocnionym nap─Ödem elektrycznym i fluoroplastycznymi skrobakami odpowiednimi do g─Östych i lepkich produkt├│w. Jednostka odparowywania pr├│┼╝niowego jest dodatkowo wyposa┼╝ona w zewn─Ötrzny obieg wymuszony, w tym zdalny wymiennik ciep┼éa i system pr├│┼╝niowy. W przypadku tej z┼éo┼╝onej modyfikacji zapewniono ch┼éodziwo, w szczeg├│lno┼øci par─Ö dostarczan─ģ z zewn─Ötrznego ┼║r├│d┼éa. Pod┼é─ģczenie pary, zawory odcinaj─ģce i steruj─ģce par─ģ nie s─ģ jednak zawarte w zestawie dostawy i musz─ģ zosta─ć zorganizowane przez certyfikowan─ģ firm─Ö zgodnie z lokalnymi przepisami.

Sterowanie kompleksem jest p├│┼éautomatyczne, z zaworami odcinaj─ģcymi i steruj─ģcymi z funkcj─ģ mechaniczn─ģ.

Wersja podstawowa nie zawiera urz─ģdzenia do gotowania syropu, poniewa┼╝ cukier mo┼╝e by─ć rozpuszczany bezpo┼ørednio w urz─ģdzeniu do odparowywania pr├│┼╝niowego.

Opcje:

- Syropiarka do wydajnego rozpuszczania cukru i uzyskiwania nasyconego roztworu/syropu.

- Homogenizator liniowy do tworzenia jednorodnej struktury nadzienia owocowego.

- Przep┼éywowy filtr ze stali nierdzewnej umieszczony przed wej┼øciem do jednostki odparowywania pr├│┼╝niowego podczas dodawania syropu z syropownicy lub mieszalnika pektyn.

- P┼éaszcz pr├│┼╝niowej jednostki wyparnej przeznaczony dla czynnika przenosz─ģcego ciep┼éo.

- Pojemnik na gotowy produkt z p┼éaszczem na no┼ønik ciep┼éa (1000 l).

- Przetworniki cz─Östotliwo┼øci do system├│w mieszania mieszalnik├│w i wyparek pr├│┼╝niowych.

- System do zbierania i odprowadzania kondensatu w celu zwi─Ökszenia parowania (kompletny system gotowania) w przypadku korzystania z nie odwodnionych owoc├│w lub jag├│d.

- Regulacja g┼é─Öboko┼øci podci┼ønienia.

- Głowice CIP do mycia.

Wymagania techniczne

Aby zapewni─ć prawid┼éowe funkcjonowanie systemu, konieczne jest spe┼énienie nast─Öpuj─ģcych warunk├│w:

- ┼╣r├│d┼éo wody z lodem o temperaturze 5-7 stopni do zasilania skraplacza jednostki odparowywania pr├│┼╝niowego (je┼øli wybrano t─Ö opcj─Ö).

- ┼╣r├│d┼éo pary o ci┼ønieniu 0,7/3 bar jako zasilanie p┼éaszcza pr├│┼╝niowej jednostki wyparnej/wymiennika ciep┼éa.

- Pod┼é─ģczenie do sieci wodoci─ģgowej i kanalizacyjnej.

- Materiał: Stal nierdzewna

- Zasada dzia┼éania: Tryb ci─ģg┼éy

- Kraj pochodzenia: Słowacja

- Napi─Öcie: 380-400V