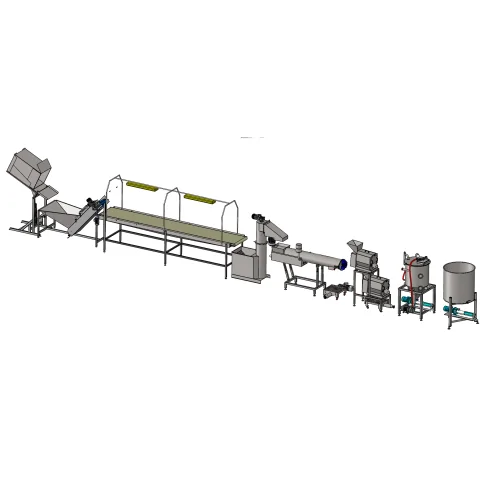

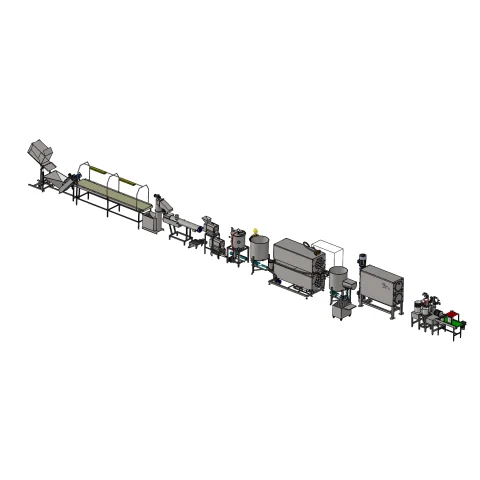

Produktionslinie fÞr ApfelpÞree

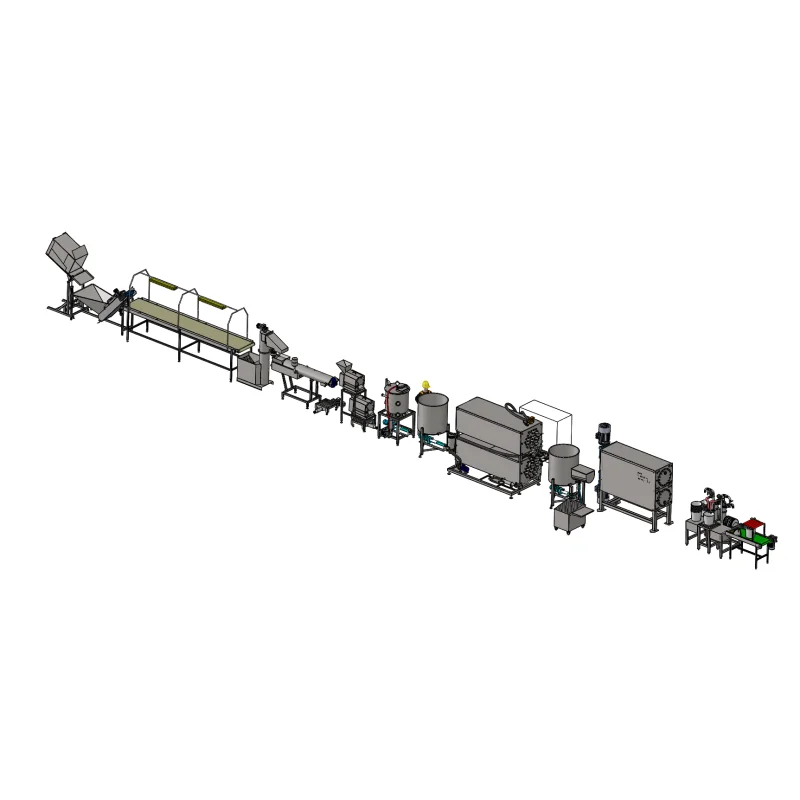

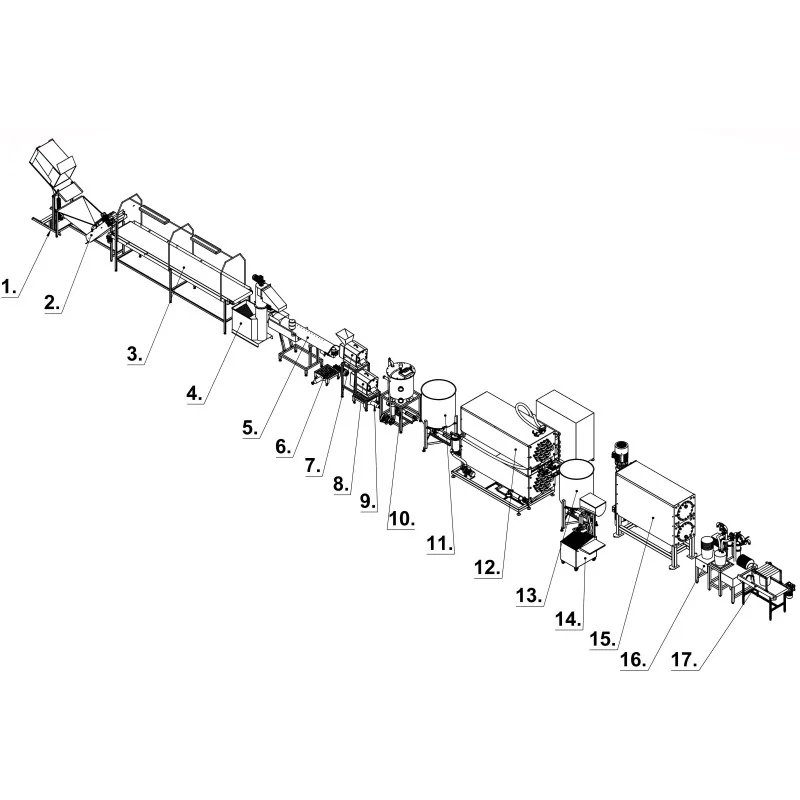

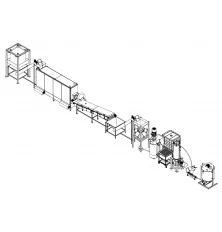

Eine Produktionslinie fÞr die Verarbeitung von Kernobst mit Kernen, wie z.B. Ãpfel oder Birnen, zu PÞree, mit einer KapazitÃĪt von bis zu 2000 kg/Stunde, je nach Menge der verarbeiteten Rohstoffe.

Der Inhalt dieser Seite wurde durch eine automatisch Ãbersetzung ins Deutsche Þbersetzt. Die Originalversion ist auf Englisch. Vielen Dank fÞr Ihr VerstÃĪndnis.

Apfelmus ist nicht nur ein eigenstÃĪndiges Produkt, das hÃĪufig in einer Vielzahl von SÃĪuglingsnahrungen auf Obstbasis enthalten ist, sondern auch ein wichtiger natÞrlicher Bestandteil, insbesondere bei der Herstellung von hitzestabilen GebÃĪckfÞllungen, bei denen Pektin eine entscheidende Rolle spielt.

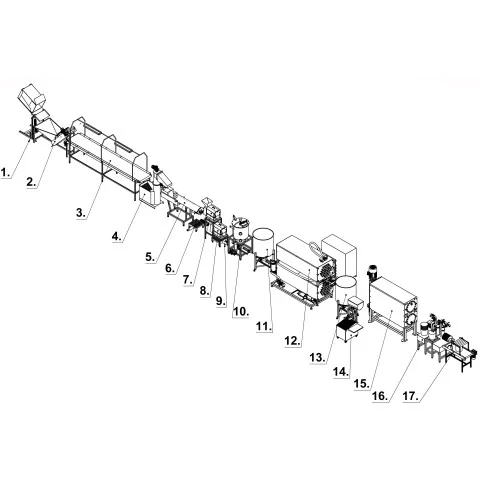

Die Produktionslinie fÞr Apfelmus umfasst die folgenden Schritte:

|

|

|

|

|

|

|

|

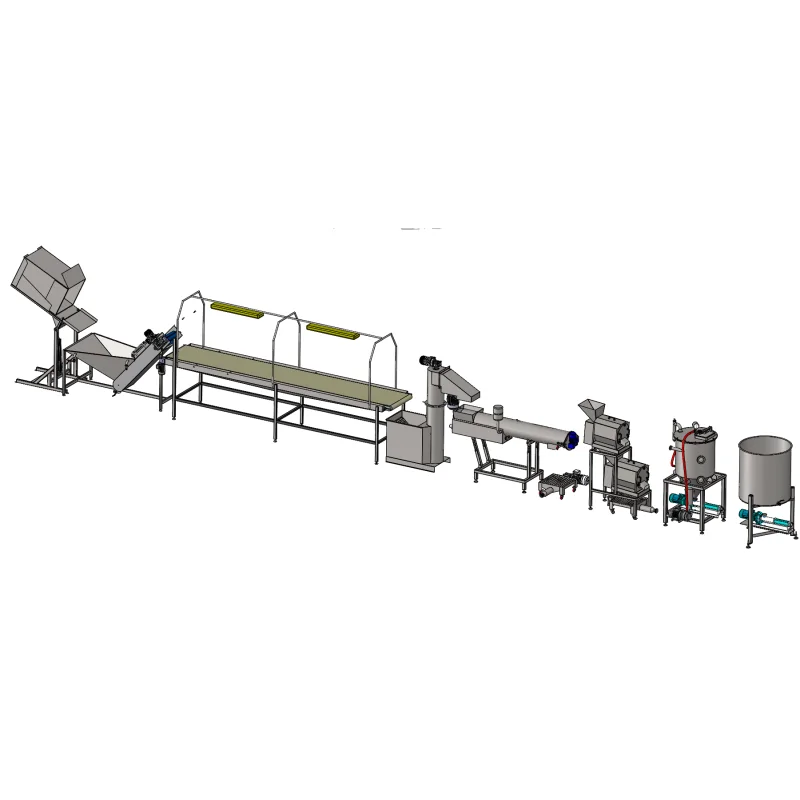

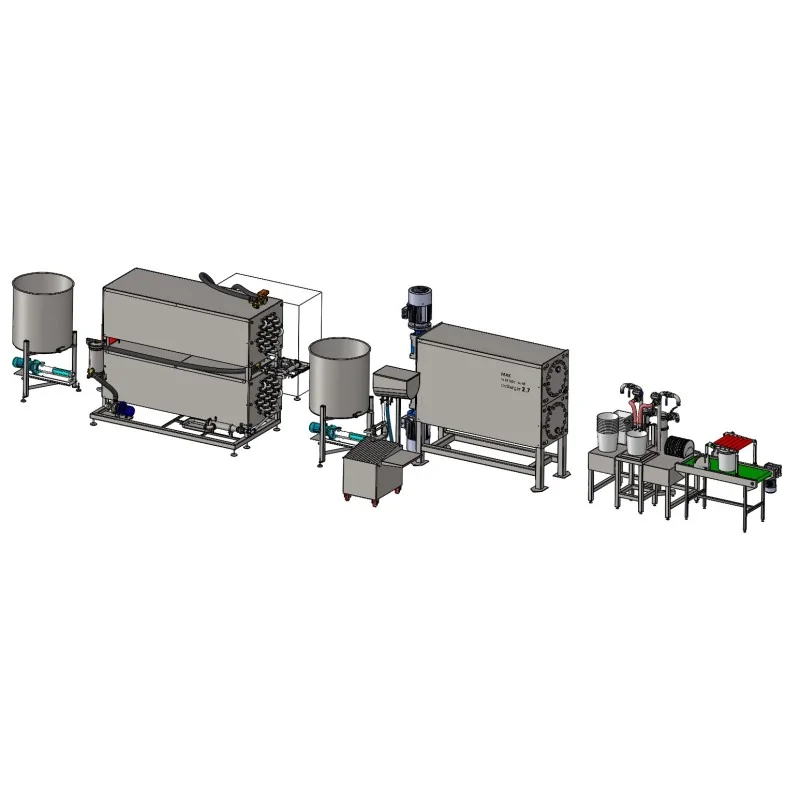

Basisversion

Die Ãpfel werden in den Container des Kippmaschine aus verschiedenen Kunststoff- oder Holzkisten. Der Kipper ist komplett aus rostfreiem Stahl gefertigt und verfÞgt Þber einen automatischen Hydraulikantrieb.

Dies ist die erste Verarbeitungsstufe, in der das Kernobst (Ãpfel oder Birnen) dem nÃĪchsten Abschnitt zugefÞhrt wird, der direktes Waschen, Kontrolle oder Sortieren sein kann. In dieser Linie fÞr die sorgfÃĪltige Verarbeitung wird das Produkt in einen SpÞlmittel-Empfangstrichter mit einem FÃķrderlift (Elevator) geleitet.

Geeignet fÞr verschiedene BehÃĪlter mit einer maximalen GrÃķÃe von: 120x120x85.

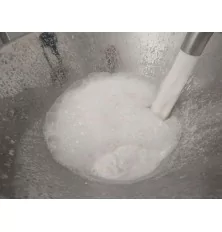

Das Produkt wird schrittweise (in kleinen Chargen) in die Anlage entladen. SpÞlungstrichter des EmpfÃĪngersund ermÃķglicht die Regulierung der Arbeitsbelastung auf dem nachfolgenden Abschnitt - das Inspektionsband. Dieser Zwischenschritt sorgt dafÞr, dass das Produkt aufgrund seines Volumens, seines Gewichts und seiner Abmessungen unbeschÃĪdigt bleibt, was vor allem bei der Verarbeitung reifer oder sogar Þberreifer Rohstoffe sowie bei bestimmten weichen Apfel- oder Birnensorten wichtig ist. Im Inneren hebt der Elevator das Produkt schrittweise an, wobei die darÞber angeordneten DÞsen Wasser zum Duschen und AbspÞlen des Produkts liefern. Ein Anschluss an die Wasserversorgung und die Kanalisation ist erforderlich. Durch die SpÞlung werden BlÃĪtter, Sand und Steine vor dem Entladen auf das Inspektionsband effektiv abgewaschen und entfernt.

Eine der wichtigsten Etappen nach dem Erhalt der Rohstoffe ist Sortierung und Kontrolle. Dieser Vorgang wird in der Regel mechanisch von Bedienern durchgefÞhrt, die auf beiden Seiten des FÃķrderbandes stehen. Der Inspektionstisch besteht aus einem FÃķrderband mit einem PVC-Transportband, dessen Geschwindigkeit Þber einen Frequenzumrichter eingestellt werden kann. Oberhalb des Bandes sind Beleuchtungslampen angebracht, die die Bediener bei der Obstsortierung unterstÞtzen. Die LÃĪnge des Inspektionsbandes wird entsprechend den ProduktivitÃĪtsanforderungen festgelegt.

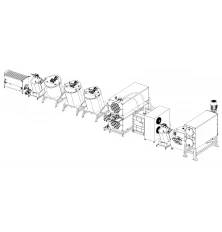

Nach der Inspektion werden die Ãpfel in einer speziellen Verarbeitungsanlage vertikale Lift-Waschmaschine mit Schnecke und Brecherdie am Ausgang des GerÃĪts angebracht ist. Dieses GerÃĪt arbeitet sowohl im kontinuierlichen als auch im periodischen Betrieb und ist mit einem robusten Antrieb ausgestattet. Je nach AusfÞhrung kann die Anlage in der HÃķhe variieren, einen Drehturm fÞr die bequeme Reinigung enthalten und verschiedene Schneidsiebe anbieten, die auf die verschiedenen Obstarten und die gewÞnschten Mahlfraktionen zugeschnitten sind. Dieses Wasch- und Mahlverfahren ist speziell fÞr Kernobst konzipiert.

Um die anschlieÃende Zerkleinerung zu verbessern und ApfelpÞree zu erhalten, wird ein Blanchiervorgang verwendet, der die zerkleinerten Ãpfel aufweicht und ihre Temperatur erhÃķht. Dieser Prozess findet in einem kontinuierlichen Schneckenblancheur mit direkter Einspritzung von gereinigtem Dampf statt. Das Produkt, das Þber eine FÃķrderschnecke Þber die gesamte LÃĪnge der Anlage transportiert wird, wird direkt mit Dampf gebrÞht - ein Ansatz, der effektiver ist als das Einweichen und den Verlust von Rohmaterial verringert, wie es beim klassischen HeiÃwasserblanchieren der Fall ist. Der Dampf ÞbertrÃĪgt seine Energie schnell und intensiv auf das Produkt und weicht es auf, ohne es ÞbermÃĪÃig zu durchweichen.

Die entstehende Masse wird in den Aufnahmetrichter der eine Spezialpumpe fÞr dickflÞssige Produkte und Fruchtmassen. Diese Monopumpe kann sogar ganze Beeren verarbeiten. Sie ist mit einer FÃķrderschnecke mit Trichter ausgestattet und verfÞgt Þber eine Reversierfunktion sowie ein Bedienfeld.

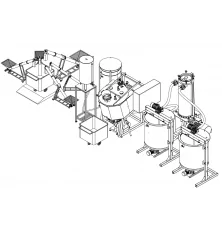

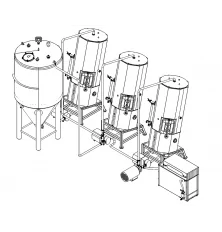

Mit Hilfe dieser Pumpe wird die aufgeweichte Fruchtmasse in den Entsteinungssektion - ein Verfahren zur Entfernung von Kernen, Schalen und StÃĪngeln. Die Produktionslinie arbeitet mit einem doppelten Entsteinungssystem, das aus einer zweistufigen Anlage mit zwei aufeinanderfolgenden Einheiten besteht. Der Rotor drÞckt die Fruchtmasse durch ein Lochsieb und trennt das Fruchtfleisch von der Schale, den Kernen und den StÃĪngeln. Die Fruchtmasse lÃĪuft durch das Sieb und wird zu einem weichen PÞree gemahlen. Die SiebgrÃķÃe wird produktspezifisch gewÃĪhlt, das Auswechseln oder Waschen des Siebs ist einfach durchzufÞhren. Die Anlage ist mit FÞllstandssensoren fÞr den PÞreevorratstank ausgestattet.

Mit einer spezielle Monopumpe mit einem TrichterDas Apfelmus wird in den EntlÞfter gegeben.

Der kontinuierliche EntlÞfter dient zur Entgasung von Apfelmus, wodurch FremdgerÞche beseitigt werden, die natÞrliche Farbe und der Geschmack erhalten bleiben und gleichzeitig die Haltbarkeit verlÃĪngert und die Oxidationsgefahr verringert wird. Die Anlage ist mit einem Vakuumsystem und einer speziellen Schraubenpumpe am Auslass ausgestattet. Die Anlage kann mit transparenten Inspektionsrohren am Ein- und Auslass zur visuellen Kontrolle nachgerÞstet werden. Der maximale Druck in der Vakuumkammer betrÃĪgt bis zu - 0,8 Bar.

Nach der Entgasung des Apfelmuses wird es in einen geschlossenen Puffertank umgefÞllt, der mit Stickstoff versorgt werden kann, um zu verhindern, dass wieder Luft in die Fruchtmasse gelangt.

ZusÃĪtzlich kÃķnnen die folgenden Merkmale als Option bestellt werden:

- Durchlaufpasteurisierung mit anschlieÃender KÞhlung und Bag-in-Box-AbfÞllung

- Durchlaufgefrierteil mit Spender fÞr die Verpackung in GroÃbehÃĪlter (Kunststoffeimer)

- KapazitÃĪt: 1000 kg/h/ 2000 kg/h

- Material: Edelstahl

- Funktionsprinzip: Kontinuierlicher Modus

- Herkunftsland: Slowakei