Ligne de production de pur├®e de pommes

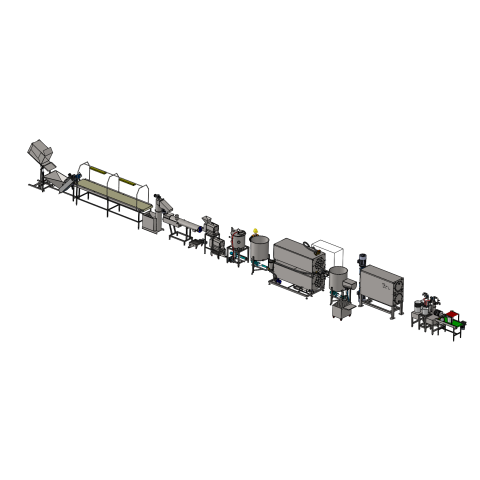

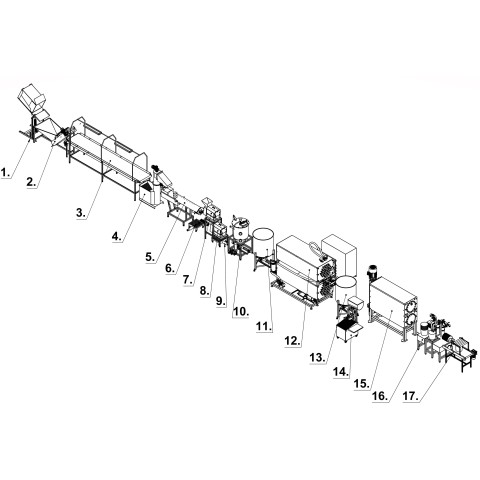

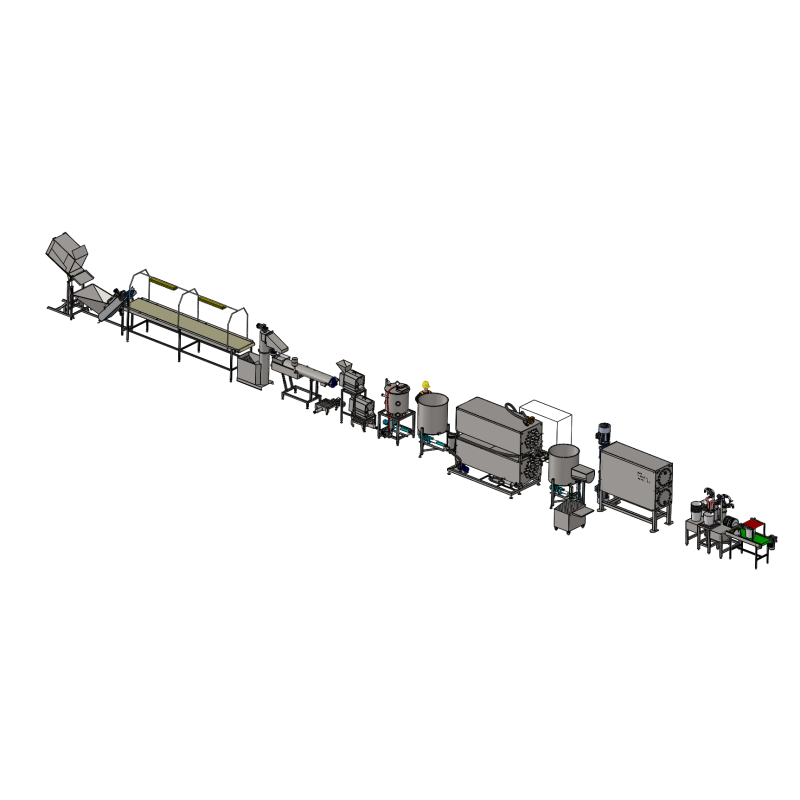

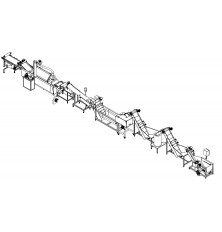

Ligne de production destin├®e ├Ā la transformation en pur├®e de fruits ├Ā noyau avec p├®pins, tels que les pommes ou les poires, d'une capacit├® allant jusqu'├Ā 2000 kg/heure en fonction du volume de mati├©res premi├©res trait├®es.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

La compote de pommes n'est pas seulement un produit autonome qui entre dans la composition d'une grande vari├®t├® d'aliments pour b├®b├®s ├Ā base de fruits ; elle a ├®galement une valeur essentielle en tant que composant naturel, en particulier dans la production de p├ótisseries stables ├Ā la chaleur, o├╣ la pectine joue un r├┤le crucial.

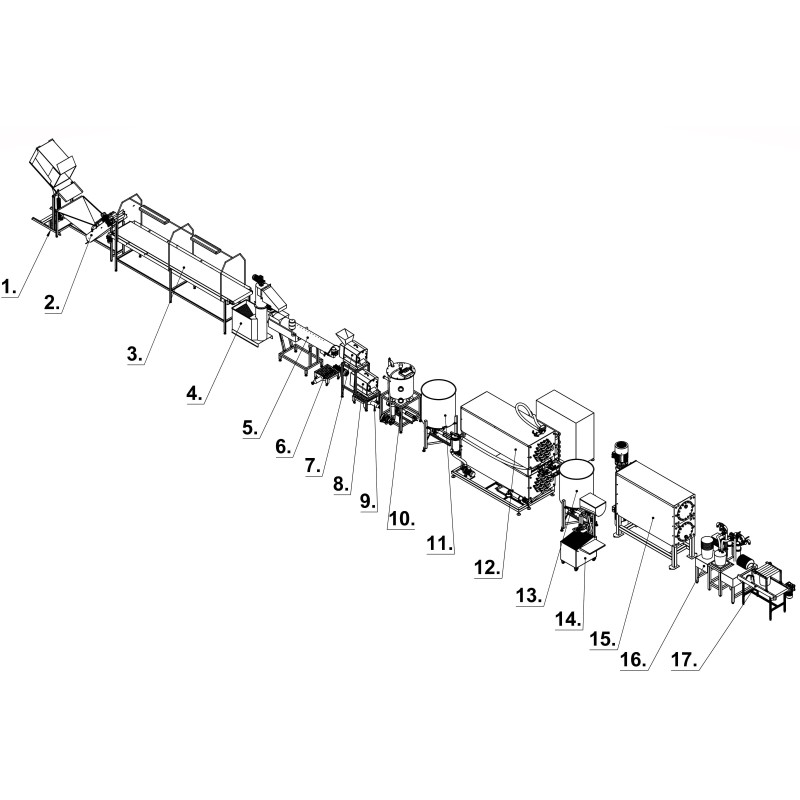

La ligne de production de compote de pommes comprend les ├®tapes suivantes :

|

|

|

|

|

|

|

|

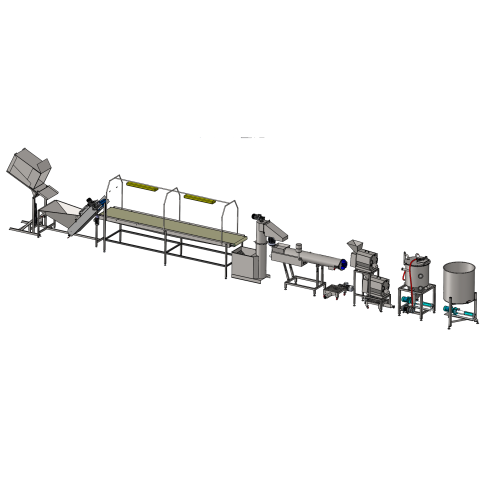

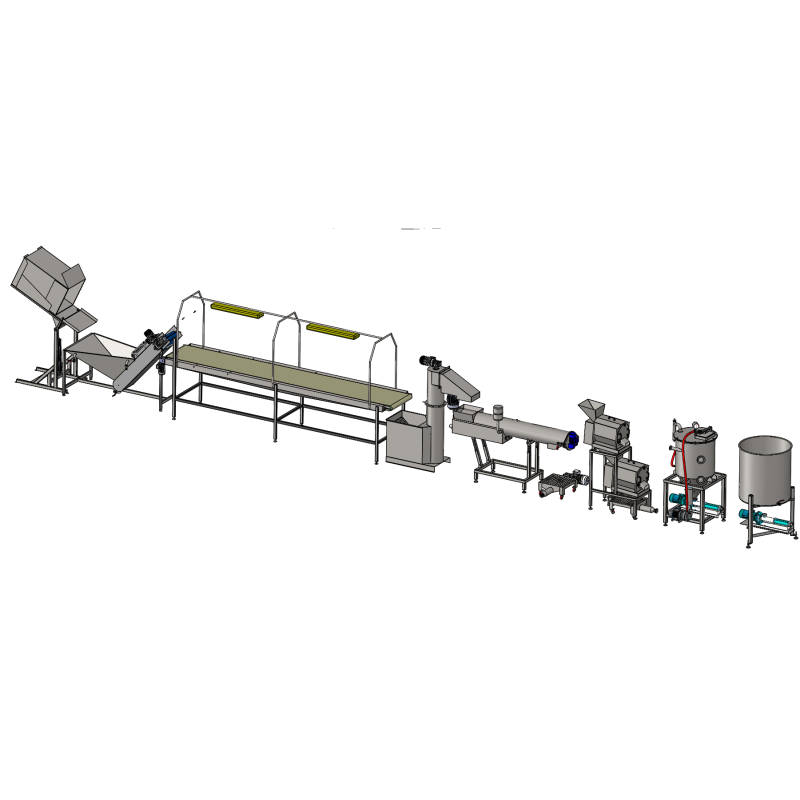

Version de base

Les pommes sont charg├®es dans le conteneur du machine ├Ā basculer ├Ā partir de diff├®rentes bo├«tes en plastique ou en bois. La benne est enti├©rement fabriqu├®e en acier inoxydable et dispose d'un entra├«nement hydraulique automatique.

Il s'agit de la premi├©re ├®tape du traitement, au cours de laquelle les fruits ├Ā c┼ōur (pommes ou poires) sont achemin├®s vers la section suivante, qui peut ├¬tre le lavage direct, l'inspection ou le triage. Dans cette ligne de traitement minutieux, le produit est introduit dans une tr├®mie de r├®ception des produits de rin├¦age ├Ā l'aide d'un convoyeur-├®l├®vateur (├®l├®vateur).

Convient ├Ā divers conteneurs d'une taille maximale de : 120x120x85.

Le produit est progressivement d├®charg├® (par petits lots) dans l'unit├® de production. tr├®mie de rin├¦age du r├®cepteurpermettant de r├®guler la charge de travail sur le tron├¦on suivant - le convoyeur d'inspection. Cette ├®tape interm├®diaire permet de s'assurer que le produit n'est pas endommag├® en raison de son volume, de son poids et de ses dimensions, ce qui est particuli├©rement important lors du traitement de mati├©res premi├©res m├╗res, voire trop m├╗res, ainsi que de certaines vari├®t├®s de pommes ou de poires molles. Une fois ├Ā l'int├®rieur, l'├®l├®vateur soul├©ve progressivement le produit par portions, des buses plac├®es au-dessus fournissant de l'eau pour la douche et le rin├¦age du produit. Un raccordement ├Ā l'installation d'une source d'approvisionnement en eau et d'un r├®seau d'├®gouts est n├®cessaire. Le processus de rin├¦age permet de laver et d'├®liminer efficacement les feuilles, le sable et les pierres avant le d├®chargement sur le convoyeur d'inspection.

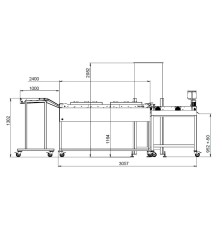

L'une des ├®tapes les plus importantes apr├©s la r├®ception des mati├©res premi├©res est la suivante le tri et l'inspection. Ce processus est g├®n├®ralement r├®alis├® m├®caniquement par des op├®rateurs post├®s de part et d'autre du convoyeur. La table d'inspection est constitu├®e d'un convoyeur ├Ā bande en PVC, dont la vitesse peut ├¬tre r├®gl├®e ├Ā l'aide d'un convertisseur de fr├®quence. Des lampes d'├®clairage sont plac├®es au-dessus du tapis pour aider les op├®rateurs lors du tri des fruits. La longueur du convoyeur d'inspection est d├®termin├®e en fonction des besoins de productivit├®.

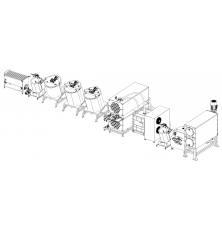

Apr├©s l'inspection, les pommes sont transform├®es dans une usine sp├®cialis├®e. machine ├Ā laver ├Ā ├®l├®vation verticale comportant une vis sans fin et un broyeurCe dispositif fonctionne ├Ā la fois en mode continu et en mode p├®riodique. Cet appareil fonctionne en mode continu ou p├®riodique et est ├®quip├® d'un entra├«nement robuste. Selon la version, l'installation peut varier en hauteur, incorporer une tour rotative pour faciliter le nettoyage, et offrir diff├®rents tamis de coupe adapt├®s aux diff├®rents types de fruits et aux fractions de broyage souhait├®es. Cette m├®thode de lavage et de broyage est sp├®cialement con├¦ue pour les fruits ├Ā noyau.

Pour am├®liorer le broyage ult├®rieur et obtenir une pur├®e de pommes, un processus de blanchiment est utilis├® pour ramollir les pommes broy├®es et augmenter leur temp├®rature. Ce processus se d├®roule dans un blancher ├Ā vis continu avec injection directe de vapeur purifi├®e. Le produit, transport├® par une vis sans fin sur toute la longueur de l'installation, subit un ├®chaudage direct ├Ā la vapeur - une approche plus efficace que le trempage et qui r├®duit la perte de mati├©re premi├©re, comme dans la m├®thode classique de blanchiment ├Ā l'eau chaude. La vapeur transmet son ├®nergie au produit rapidement et intens├®ment, l'assouplissant sans trempage excessif.

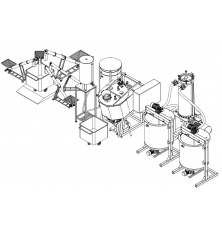

La masse r├®sultante est d├®vers├®e dans la tr├®mie de r├®ception de une pompe sp├®cialis├®e pour les produits ├®pais et les masses de fruits. Cette monopompe peut m├¬me traiter des baies enti├©res. Elle est ├®quip├®e d'un convoyeur ├Ā vis avec tr├®mie, d'une fonction d'inversion et d'un panneau de commande.

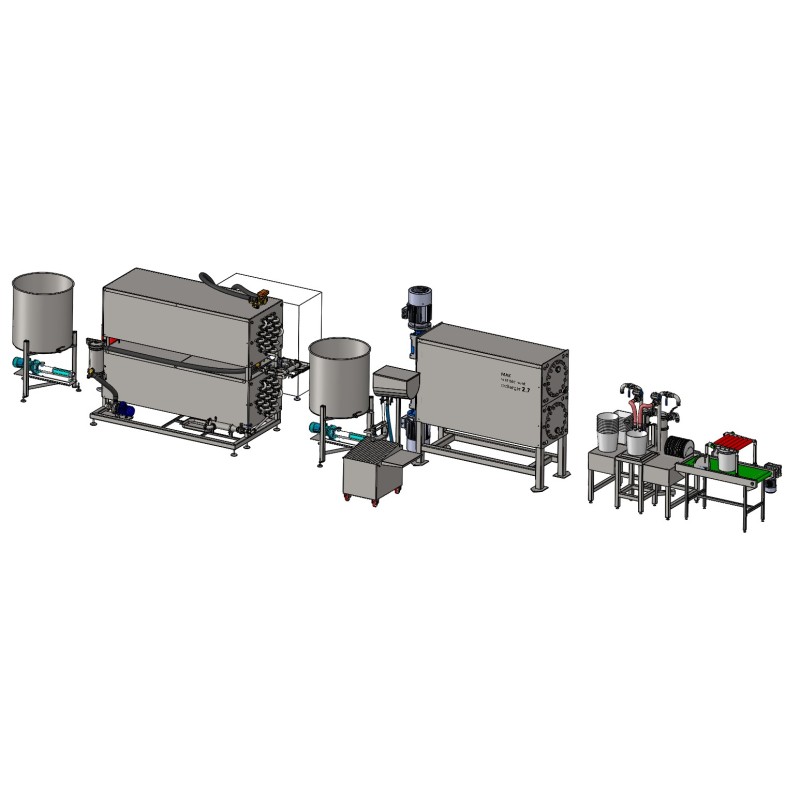

A l'aide de cette pompe, la masse de fruits ramollie est achemin├®e vers l'unit├® de traitement. section d'├®pierrage - un processus d'├®limination des graines, de la peau et des tiges. La ligne de production utilise un double syst├©me d'├®pierrage, compos├® d'une installation ├Ā deux niveaux avec deux unit├®s s├®quentielles. Le rotor pousse la masse de fruits ├Ā travers un tamis perfor├®, s├®parant la pulpe de la peau, des graines et des p├®doncules. La masse de fruits passe ├Ā travers le tamis et est broy├®e en une pur├®e souple. La taille des tamis est choisie en fonction du produit sp├®cifique. Le remplacement ou le lavage du tamis s'effectue facilement. L'installation est ├®quip├®e de capteurs de niveau pour le r├®servoir de stockage de la pur├®e.

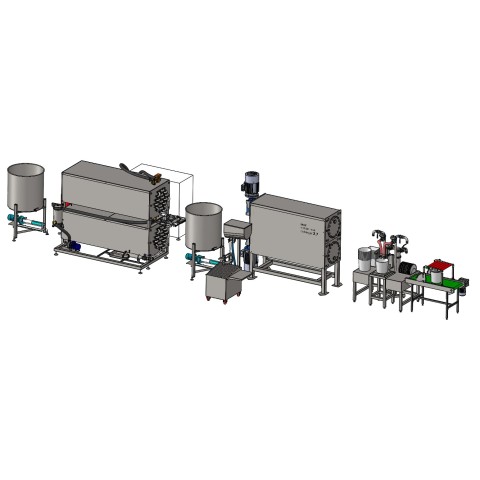

L'utilisation d'un monopompe sp├®ciale avec tr├®mieLa pur├®e de pommes est introduite dans le d├®sa├®rateur.

Le d├®gazeur continu sert ├Ā d├®gazer la compote de pommes, en ├®liminant les odeurs ├®trang├©res, en pr├®servant sa couleur et son go├╗t naturels, tout en prolongeant sa dur├®e de conservation et en r├®duisant le risque d'oxydation. L'installation est ├®quip├®e d'un syst├©me de vide et d'une pompe ├Ā vis d├®di├®e ├Ā la sortie. L'installation peut ├¬tre ├®quip├®e ult├®rieurement de sections de conduites d'inspection transparentes ├Ā l'entr├®e et ├Ā la sortie pour une inspection visuelle. La pression maximale dans la chambre ├Ā vide est de - 0,8 bar.

Apr├©s avoir ├®t├® d├®gaz├®e, la compote de pommes est transf├®r├®e dans un r├®servoir tampon ferm├®, qui peut ├¬tre aliment├® en azote afin d'emp├¬cher la r├®introduction d'air dans la masse de fruits.

En outre, les caract├®ristiques suivantes peuvent ├¬tre command├®es en option :

- section de pasteurisation ├Ā flux continu, suivie d'un refroidissement et d'un remplissage de Bag in Box

- une section de cong├®lation en flux avec un distributeur pour le conditionnement en grands r├®cipients (seaux en plastique)

- Productivit├®: 1000 kg/h/ 2000 kg/h

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie