Complejo de equipos de producciÃģn de rellenos de fruta termoestables

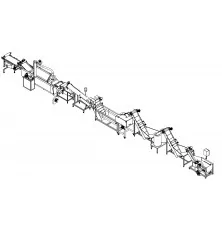

LÃnea de producciÃģn de rellenos termoestables a base de frutas, muy utilizados en la producciÃģn de bollerÃa, productos de panaderÃa y diversos productos semiacabados, asà como quesos cuajados, cremas e incluso helados.

- ObtenciÃģn de rellenos termoestables de primera calidad conservando los nutrientes y vitaminas esenciales.

- Sistema compacto con un panel de control unificado que garantiza un funcionamiento fÃĄcil y sencillo.

- Reciclado rÃĄpido y eficaz incluido de serie.

- DiseÃąo modular con numerosas opciones adicionales de personalizaciÃģn.

El contenido de esta pÃĄgina fue traducido al espaÃąol con la traducciÃģn automÃĄtica. La versiÃģn original estÃĄ en inglÃĐs. Gracias por comprender.

Los rellenos termoestables mantienen sus propiedades fÃsicas incluso cuando se exponen a altas temperaturas; no se extienden, burbujean, contraen ni siquiera se queman. Conservan su color y volumen, incluso durante la congelaciÃģn y posterior descongelaciÃģn.

El complejo para la producciÃģn de rellenos de fruta termoestables es adecuado para procesar productos como:

|

|

|

|

|

|

|

|

Ventajas:

- El complejo de equipos puede personalizarse en funciÃģn del nivel requerido de procesamiento y aportaciÃģn de materias primas, incluidas fases preparatorias como la manipulaciÃģn de la fruta, el lavado, la trituraciÃģn y procesos tecnolÃģgicos clave como la mezcla, la ebulliciÃģn al vacÃo y el hinchado con enfriamiento.

- Ofrecemos una amplia gama de opciones y equipos adicionales para la lÃnea de producciÃģn, incluidos elementos tecnolÃģgicos fundamentales como homogeneizadores en lÃnea y componentes auxiliares como estaciones de agua helada, generadores de vapor, etc.

- Existen varios niveles de automatizaciÃģn de los procesos tecnolÃģgicos, que se adaptan a diferentes recetas, desde la dosificaciÃģn por peso hasta la dosificaciÃģn automÃĄtica mediante un sistema de caudalÃmetro.

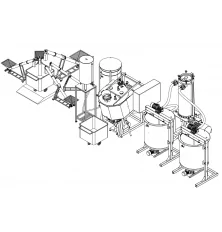

En la producciÃģn de estos rellenos de fruta, suelen utilizarse equipos como digestores para la producciÃģn de jarabe, instalaciones de evaporaciÃģn al vacÃo para hervir la fruta/el componente de bayas y una mezcladora especializada para disolver y mezclar diversos aditivos. Para conferir propiedades de resistencia al calor al relleno de fruta, se suele incorporar una serie de aditivos. Las tÃĐcnicas tradicionales consisten en aÃąadir pectina y almidÃģn a la masa de fruta hervida junto con jarabe.

El proceso de producciÃģn suele dividirse en dos partes, que se llevan a cabo en paralelo:

- hervir el jarabe/la masa de frutas y bayas a una temperatura de unos 85-88 grados

- mezcla con agua, disoluciÃģn de componentes secos (aditivos): pectina, almidÃģn, etc.

DespuÃĐs, las dos masas se mezclan en una sola para activar el proceso de hinchamiento mientras la masa se enfrÃa.

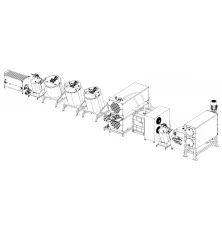

Para producir jarabe, se emplean cocedores de jarabe atmosfÃĐricos equipados con un mezclador de anclaje de bastidor para disolver el azÚcar, lo que da como resultado una soluciÃģn de 60° Brix.

Para hervir frutas en una soluciÃģn de 60° Brix, se utilizan unidades de evaporaciÃģn al vacÃo. La presencia de vacÃo es esencial para reducir la temperatura de ebulliciÃģn de la mezcla, asegurando que se mantenga por debajo de 85-88 grados Celsius. Las temperaturas superiores a 90 grados pueden hacer que el azÚcar vuelva a su forma lÃquida. Incluso con la adiciÃģn de pectina, almidÃģn u otros rellenos, esto puede comprometer sus propiedades termoestables, provocando que se extienda y gotee durante el horneado.

Tras el proceso de ebulliciÃģn de la masa de fruta, se aÃąaden gradualmente soluciones de pectina con almidÃģn, ÃĄcido cÃtrico y azÚcar en polvo. Se deja que la mezcla se hinche y se enfrÃe a unos 70 grados antes de bombearla a un recipiente dosificador o de almacenamiento. A continuaciÃģn, se enfrÃa a unos 45 grados durante 50-60 minutos, lo que contribuye a la formaciÃģn de una estructura gelatinosa esencial para conservar las vitaminas y los colores del relleno.

El relleno puede ser liso y homogÃĐneo o, alternativamente, puede estar intercalado con diversas fracciones de frutas o bayas. Para conseguir un relleno uniforme, puede utilizarse un homogeneizador en lÃnea, instalado normalmente en el circuito de circulaciÃģn de una unidad de evaporaciÃģn al vacÃo (opcional).

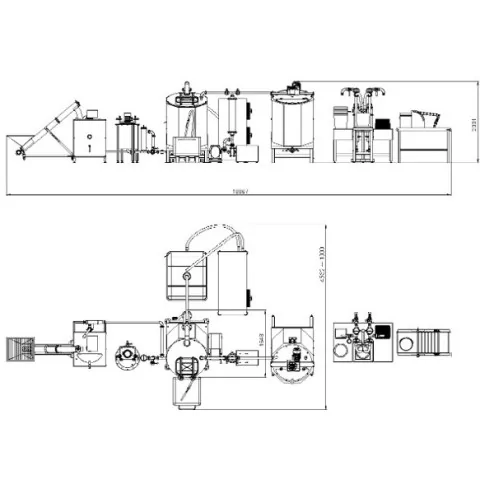

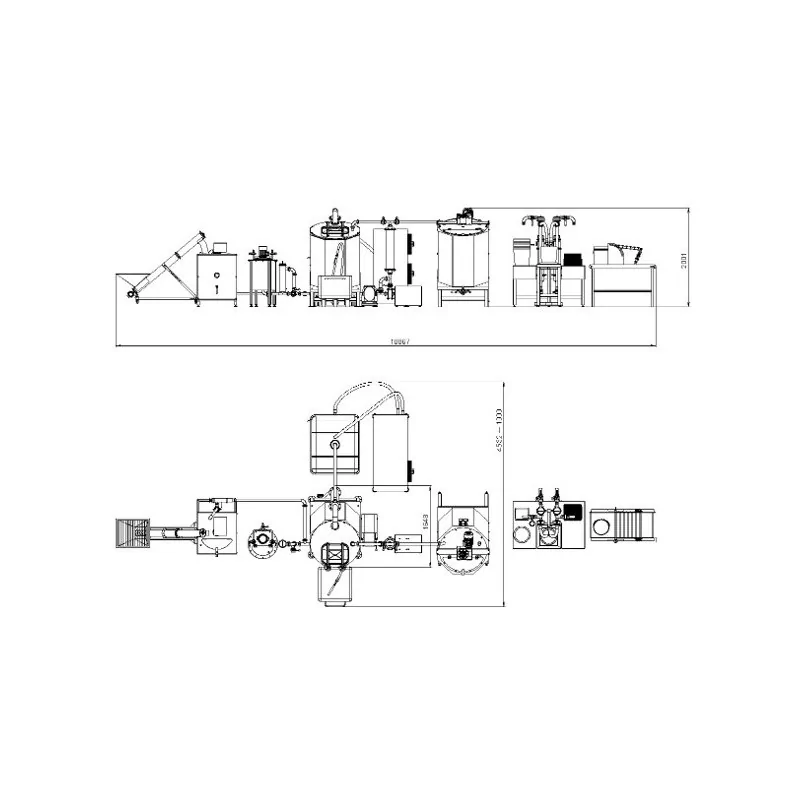

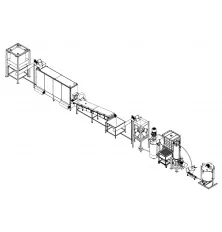

VersiÃģn bÃĄsica

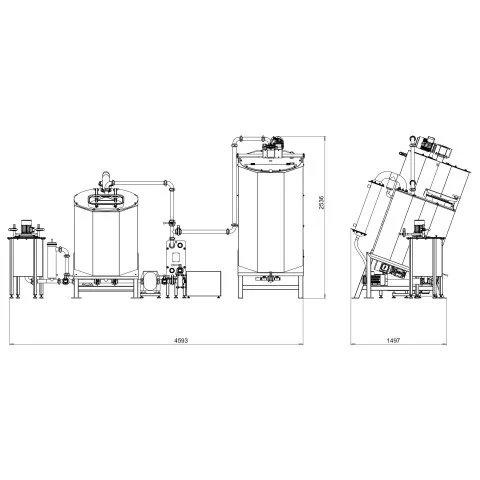

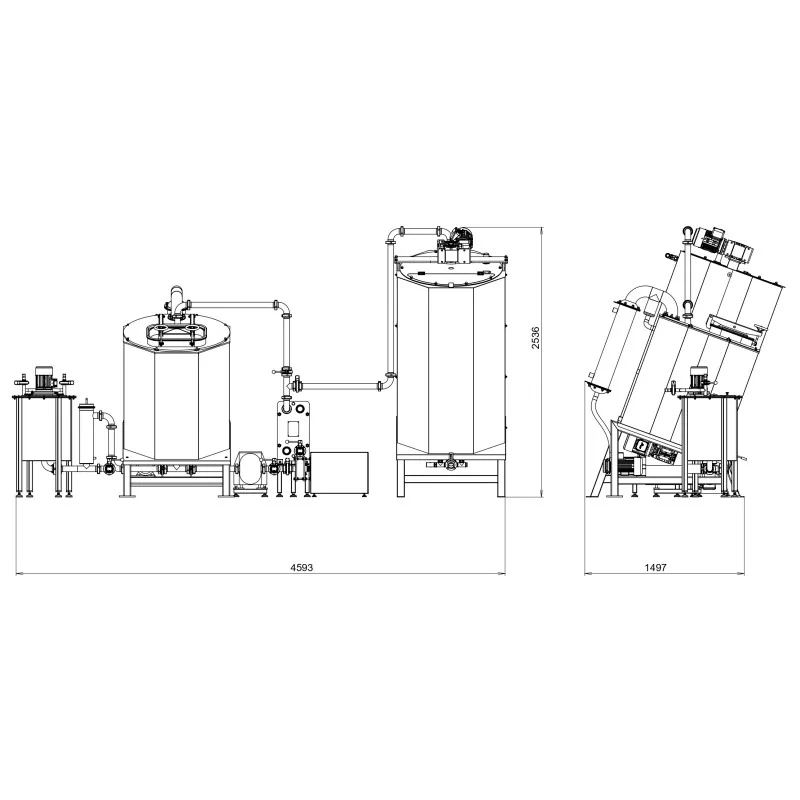

Mezcladora de 150 litros diseÃąada para polvos difÃciles de humedecer y poco solubles. Facilita la preparaciÃģn de una mezcla que contenga pectina, almidÃģn, azÚcar en polvo y ÃĄcido cÃtrico disueltos en agua. La mezcladora estÃĄ equipada con un agitador-hÃĐlice especializado de alta velocidad, que garantiza una mezcla y disoluciÃģn eficaces de los polvos para conseguir una soluciÃģn uniforme. A continuaciÃģn, esta mezcla de soluciÃģn se aÃąade a la unidad de evaporaciÃģn al vacÃo a travÃĐs de una bomba.

La unidad de evaporaciÃģn al vacÃo, con una capacidad de 600 litros, se dedica a hervir una mezcla de frutas con una soluciÃģn de 60° Brix. Este proceso da como resultado una masa con un 48-53% de sustancias secas. Tras enfriarse a 70 grados, la soluciÃģn a base de pectina se mezcla con el relleno de fruta resultante. El evaporador, diseÃąado como una versiÃģn inclinada de un reactor de vacÃo de 3 capas con agitaciÃģn por gravedad, cuenta con un dispositivo de agitaciÃģn de bastidor con accionamiento elÃĐctrico reforzado y rascadores de fluoroplÃĄstico adecuados para productos espesos y viscosos. La unidad de evaporaciÃģn al vacÃo estÃĄ equipada ademÃĄs con un circuito de circulaciÃģn forzada externo, que incluye un intercambiador de calor remoto y un sistema de vacÃo. Para esta compleja modificaciÃģn, se proporciona un refrigerante, concretamente vapor suministrado desde una fuente externa. Sin embargo, la conexiÃģn de vapor, el cierre y las vÃĄlvulas de control para el vapor no estÃĄn incluidos en el conjunto de suministro y deben ser dispuestos por una empresa certificada de acuerdo con la normativa local.

El control del complejo es semiautomÃĄtico, con vÃĄlvulas de cierre y control que incorporan una funciÃģn mecÃĄnica.

La versiÃģn bÃĄsica no incluye un cocedor de jarabe, ya que el azÚcar puede disolverse directamente en la unidad de evaporaciÃģn al vacÃo.

Opciones:

- Jarabe para disolver eficazmente el azÚcar y obtener una soluciÃģn/sirope saturada.

- Homogeneizador en lÃnea para crear una estructura homogÃĐnea en los rellenos de fruta.

- Filtro de acero inoxidable de paso colocado antes de entrar en la unidad de evaporaciÃģn al vacÃo cuando se aÃąade el jarabe procedente de un cocedor de jarabe o un mezclador de pectina.

- Chaqueta para la unidad de evaporaciÃģn al vacÃo diseÃąada para un medio de transferencia de calor.

- Recipiente para el producto acabado con una camisa para el medio de transferencia de calor (1000 l).

- Convertidores de frecuencia para los sistemas de mezcla de los mezcladores y evaporadores al vacÃo.

- Sistema de recogida y evacuaciÃģn del condensado para favorecer la evaporaciÃģn (sistema completo de cocciÃģn) cuando se utilizan frutas o bayas no deshidratadas.

- Ajuste de la profundidad de vacÃo.

- Cabezales CIP para lavado.

Requisitos tÃĐcnicos

Para garantizar el correcto funcionamiento del sistema, son necesarias las siguientes condiciones:

- Una fuente de agua helada con una temperatura de 5-7 grados para el suministro al condensador de la unidad de evaporaciÃģn al vacÃo (si se selecciona esta opciÃģn).

- Una fuente de vapor a 0,7/3 bar como alimentaciÃģn de la camisa de la unidad de evaporaciÃģn al vacÃo/intercambiador de calor.

- ConexiÃģn a la red de suministro de agua y alcantarillado.

- Material: Acero inoxidable

- Principio de funcionamiento: Modo continuo

- PaÃs de origen: Eslovaquia

- Voltaje: 380-400V