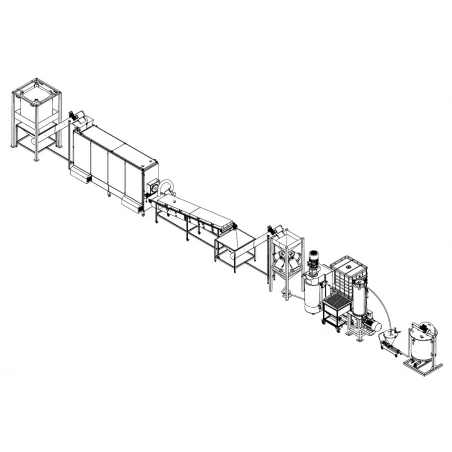

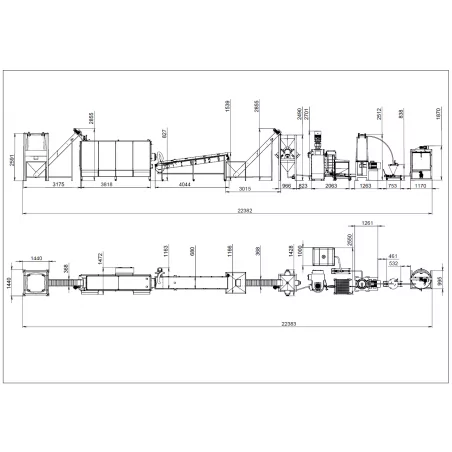

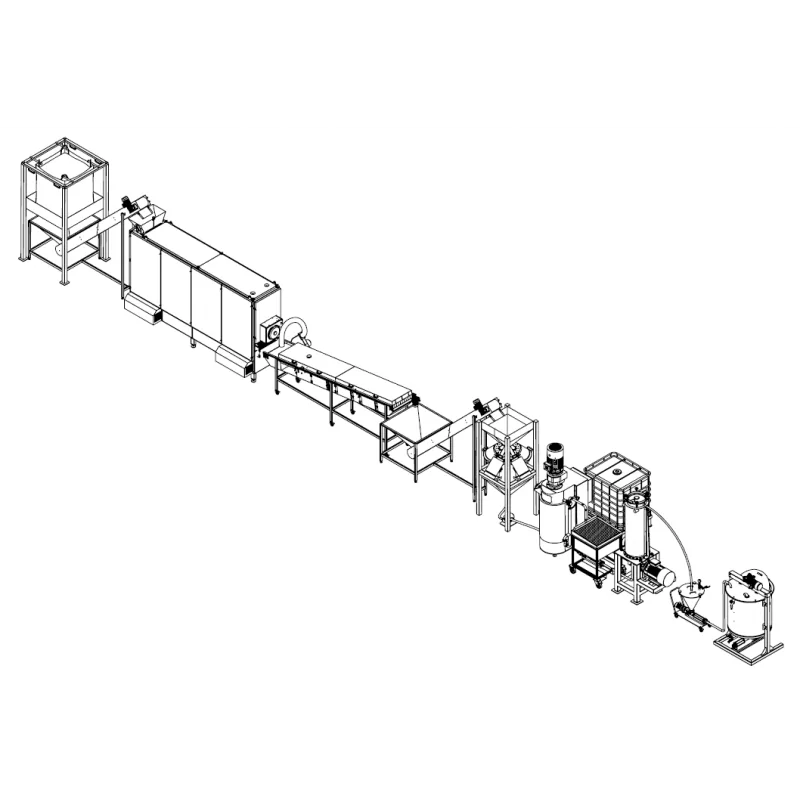

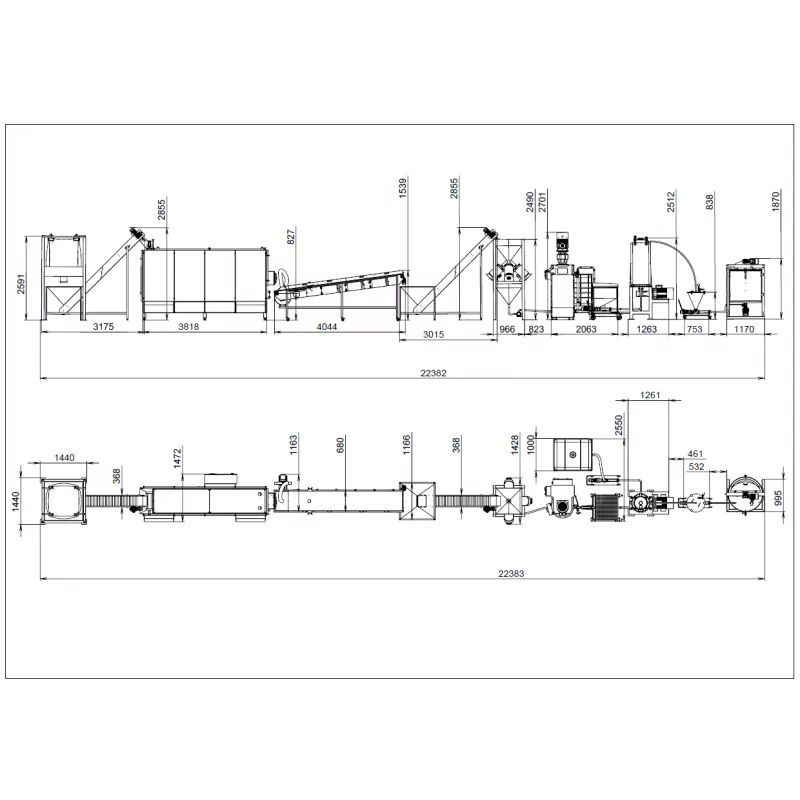

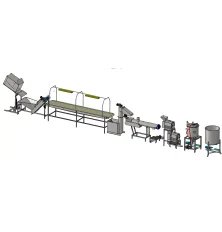

LĂnea de producciĂłn de mantequilla de cacahuete

Un complejo de equipos diseñado para procesar cacahuetes crudos, pelados y blanqueados, que ofrece una capacidad de producción de hasta 500 kg/hora.

El contenido de esta pågina fue traducido al español con la traducción automåtica. La versión original estå en inglés. Gracias por comprender.

El complejo de equipos estĂĄ destinado a procesar cacahuetes crudos, pelados y blanqueados para obtener mantequilla de cacahuete completamente acabada.

Incluye procesos como:

- freĂr cacahuetes

- refrigeraciĂłn

- molienda de cacahuetes tostados en molinos coloidales

- homogeneizaciĂłn de la mezcla acabada moliĂ©ndola hasta un tamaño de partĂcula de 20 micras en un molino de bolas

- filtrado

- desaireaciĂłn de la pasta acabada para obtener una masa espesa y tierna similar a la mantequilla

La descarga de materias primas se realiza mediante una estaciĂłn especial: un descargador de big-bags.

La unidad estĂĄ diseñada para desembalar productos a granel envasados en big-bags especiales de diversos tamaños con un peso mĂĄximo de hasta 1500 kg. Se carga un big-bag en el contenedor, bajo la presiĂłn de su masa, la cuchilla corta el paquete, la materia prima se vierte y se acumula en la tolva receptora del transportador. Las rejillas situadas en el interior bajo la cuchilla sirven de filtro grueso para evitar que entren partĂculas de big-bag u otras partĂculas extrañas en el producto.

Transportador de alimentaciĂłn para transportar materiales a granel (cacahuetes) al horno de fritura

Transportador con una cinta de trabajo de PVC y una tolva de recepción, diseñado para elevar las materias primas (productos a granel) a la altura requerida y cargarlas en el horno. Se recomienda instalar un convertidor de frecuencia para ajustar la velocidad de la cinta.

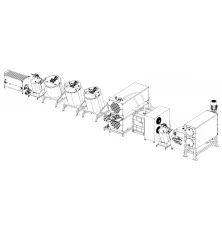

Horno continuo multinivel DR7

El equipo puede realizar las siguientes funciones:

- secado / deshidrataciĂłn

- hornear / freĂr

de diversos productos.

Equipado con 7 secciones / niveles de la zona de calentamiento, el calentamiento se realiza mediante emisores de calor situados encima de cada cinta transportadora. El producto se carga desde arriba en el cono de carga del horno, pasa por 7 secciones de calentamiento situadas una encima de otra, donde, al pasar de una secciĂłn a otra se voltea, lo que garantiza un procesamiento uniforme del producto. A continuaciĂłn, el producto se descarga de la instalaciĂłn. La temperatura mĂĄxima de calentamiento depende del material de la cinta de trabajo, se recomienda elegir una malla fina de acero inoxidable para cacahuetes y productos similares. La velocidad de la cinta es regulable entre 20 y 50 Hz.

La presencia de un horno para la producciĂłn de mantequilla de cacahuete en el complejo es importante para elegir el grado de tostado de los cacahuetes necesario de acuerdo con la receta, que luego afecta tanto al sabor como a las propiedades visuales, nutricionales y saludables del producto.

Tras la descarga del horno, el producto entra en el transportador de enfriamiento

Diseñado para detener el proceso de fritura tras el tratamiento tĂ©rmico en el horno, enfrĂa los cacahuetes a temperatura ambiente antes de molerlos.

El transportador de refrigeración estå equipado con una cinta de trabajo de PVC, sobre la que se instala una cuchilla de aire cerca de la "entrada" del producto. El transportador también estå equipado con paredes laterales, cubiertas superiores de acero inoxidable y persianas especiales en la entrada y la salida del transportador. Por debajo del nivel de la cinta transportadora de trabajo hay aberturas especiales que permiten conectar un medio de refrigeración adicional, que también puede servir para eliminar el vapor.

Una vez enfriados, los cacahuetes se descargan mediante una cinta transportadora en la tolva de separaciĂłn de la secciĂłn de molienda.

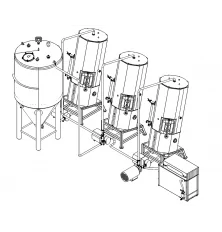

La tolva de separación estå diseñada para la alimentación/carga continua y uniforme de 4 molinos coloidales que funcionan en paralelo. Estå fabricada totalmente de acero inoxidable, la estructura de soporte es una estación de dos niveles, en cuya parte superior hay un cono dividido, en la parte inferior hay una plataforma para instalar y fijar molinos coloidales.

El rectificado se realiza con la ayuda de molinos coloidales

El molino coloidal es un motor elĂ©ctrico de alta velocidad con un eje de acero inoxidable, donde se monta un rotor con un estator que utiliza "dientes" / cuchillas especiales. Una caracterĂstica de la instalaciĂłn es la posibilidad de ajustar la distancia entre el rotor y el estator en tres puntos, lo que permite elegir el grado de molienda del producto. La instalaciĂłn permite producir no sĂłlo mantequilla de cacahuete lisa, sino tambiĂ©n del tipo "crujiente", que se distingue por contener pequeños trozos de cacahuete.

Los molinos coloidales son la principal planta de procesamiento para la producción de mantequilla de cacahuete acabada a partir de cacahuetes tostados. Los procesos restantes se asocian principalmente a la adición de diversos componentes, sal, miel, miel crema, estabilizadores y espesantes a la pasta acabada. Después de la molienda, si es necesario para obtener una estructura oleosa lisa, se puede instalar un molino de bolas. Se utiliza en la producción de chocolate, chocolate para untar y otros productos similares para conseguir una masa homogénea uniforme con un tamaño de fracción de hasta 20 micras.

Las opciones de potencia instalada del molino coloidal son 7,5/11/15 kW.

Molino de bolas

El dispositivo consta de un recipiente de acero inoxidable con un agitador elĂ©ctrico de forma especial. El agitador de bastidor tiene una forma similar a la de un agitador de espiga para productos espesos y viscosos. Los ejes agitadores de acero inoxidable, similares a "dedos", estĂĄn dispuestos en espiral o transversalmente a lo largo de toda la longitud del eje agitador; pueden sustituirse cuando se desgastan tras un uso prolongado. La trituraciĂłn del producto dentro del recipiente se lleva a cabo gracias al movimiento de las bolas de acero que las frotan entre sĂ.

Durante el procesamiento, la temperatura del producto aumenta varios grados, por lo que la capacidad de trabajo de la planta estå equipada con un duplicador de refrigerante para enfriar, hasta 0,5 bares. La "camisa" también puede utilizarse para suministrar agua termal y calentar las paredes del depósito para una mejor descarga del producto cuando se procesan materias primas de alta viscosidad. Material del recipiente de trabajo - AISI316Ti con titanio.

- Volumen - 200 litros

- DiĂĄmetro de la bola - 6 mm (no incluido en la entrega, pero se puede pedir por separado).

- Cuando se carga el molino a 1/3, se cargan unos 350-400 kg de bolas, cuando se carga a 1/2, unos 550-600 kg.

El producto se introduce en el depĂłsito desde abajo mediante una bomba de tornillo y sale por la tuberĂa superior. Se recomienda reequipar la unidad con un convertidor de frecuencia para el arranque suave y el control de velocidad del agitador.

Una etapa obligatoria después de procesar el producto en un molino de bolas es la filtración

Al descargar del molino de bolas, pueden quedar bolas de acero en el producto, que deben filtrarse a través de la mesa vibratoria.

La mesa vibratoria estĂĄ equipada con un tamiz especial en el cuerpo superior de la mesa, a travĂ©s del cual fluye el producto que sale de la tuberĂa superior del molino de bolas. Para que el producto no se acumule en un montĂłn, no se estanque en la superficie de la mesa y fluya mejor a travĂ©s del tamiz, la unidad estĂĄ equipada con un accionamiento de vibraciĂłn. En la parte inferior hay un cono desde el que el producto fluye hacia la bomba de tornillo y, con su ayuda, es transportado posteriormente a la mezcladora.

Mezcladora continua

Sobre la base de las pruebas de este equipo realizadas en nuestras instalaciones de fabricación, se eligió una receta de mantequilla de cacahuete natural, que no contiene aditivos artificiales, emulsionantes ni estabilizantes, y a la que sólo se añaden dos componentes adicionales a la pasta acabada: sal marina y miel de nata. La sal marina suele añadirse durante el proceso de molturación de los cacahuetes tostados, o en una mezcladora donde también se añade miel de nata. La miel crema se suministra desde un recipiente externo mediante una bomba de tornillo, cuyo caudal se controla mediante un convertidor de frecuencia.

La peculiaridad de la miel en crema es que es un edulcorante natural, que tambiĂ©n tiene la propiedad de espesante cuando se mezcla con la mantequilla de cacahuete, su forma permite garantizar la uniformidad y homogeneidad de la mezcla, ya que la miel en crema no cristaliza. La mantequilla de cacahuete y la miel crema se mezclan en lĂnea en el flujo, donde con la ayuda de una bomba de tornillo, la pasta se transporta a una mezcladora de espiga.

Después de mezclar la masa con todos los componentes, se recomienda desairear la pasta acabada

La desaireaciĂłn al vacĂo permite crear una masa mĂĄs densa extrayendo el exceso de burbujas de aire del producto y prolongar asĂ su vida Ăștil. Tras procesarse en un desaireador, la mantequilla de cacahuete se introduce en un depĂłsito intermedio para su posterior envasado mediante una bomba de tornillo para productos espesos y viscosos. Puede utilizarse el acumulador del cliente; si se requiere un almacenamiento a largo plazo, se recomienda elegir un depĂłsito intermedio con un "duplicador" para refrigerante de hasta 0,5 bares a fin de mantener el producto en forma lĂquida para facilitar su descarga y dosificaciĂłn.

tuberĂas, se solicita adicionalmente el grado de automatizaciĂłn del control del complejo de equipos.