LÃnea de concentraciÃģn de leche condensada

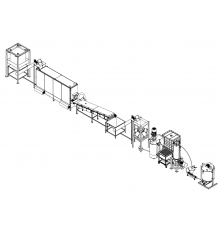

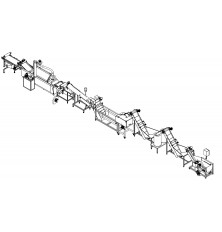

La lÃnea de concentraciÃģn y espesado se ha diseÃąado especialmente para instalaciones industriales de producciÃģn lÃĄctea con un pequeÃąo excedente de leche o pequeÃąas empresas de procesado de leche que deseen ampliar su gama de productos. Tiene una productividad estimada de hasta 50-120 kg/hora durante el funcionamiento continuo.

- TecnologÃa industrial profesional de dimensiones compactas

- Un gran nÚmero de equipos y opciones adicionales para elegir

El contenido de esta pÃĄgina fue traducido al espaÃąol con la traducciÃģn automÃĄtica. La versiÃģn original estÃĄ en inglÃĐs. Gracias por comprender.

La producciÃģn de leche condensada con azÚcar puede llevarse a cabo de acuerdo con diversas tecnologÃas y recetas, pero la mayorÃa de las recetas de los fabricantes se basan en las normas GOST, que definen elevados requisitos de producciÃģn y regulan claramente los procesos. Por ello, nuestra empresa ha desarrollado especialmente una minilÃnea de producciÃģn que, incluso con su baja productividad, refleja plenamente toda la tecnologÃa GOST para la producciÃģn de leche condensada azucarada a partir de leche entera normalizada.

En una lÃnea de concentraciÃģn y condensaciÃģn de leche equipada con diversas opciones, puede realizarse una amplia gama de procesos para satisfacer los requisitos de los clientes, entre los que se incluyen:

|

|

|

|

|

cocciÃģn a fuego lento y caramelizaciÃģn |

Equipo bÃĄsico necesario para la concentraciÃģn de la leche:

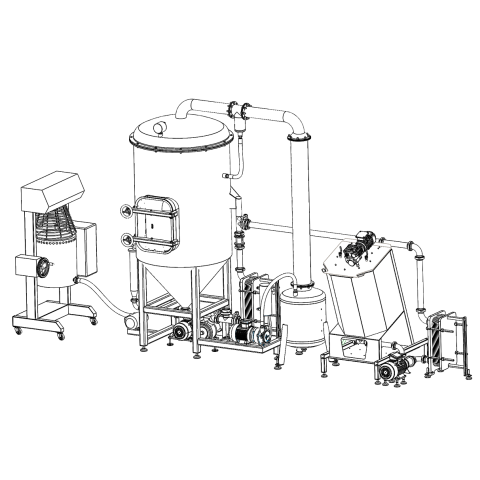

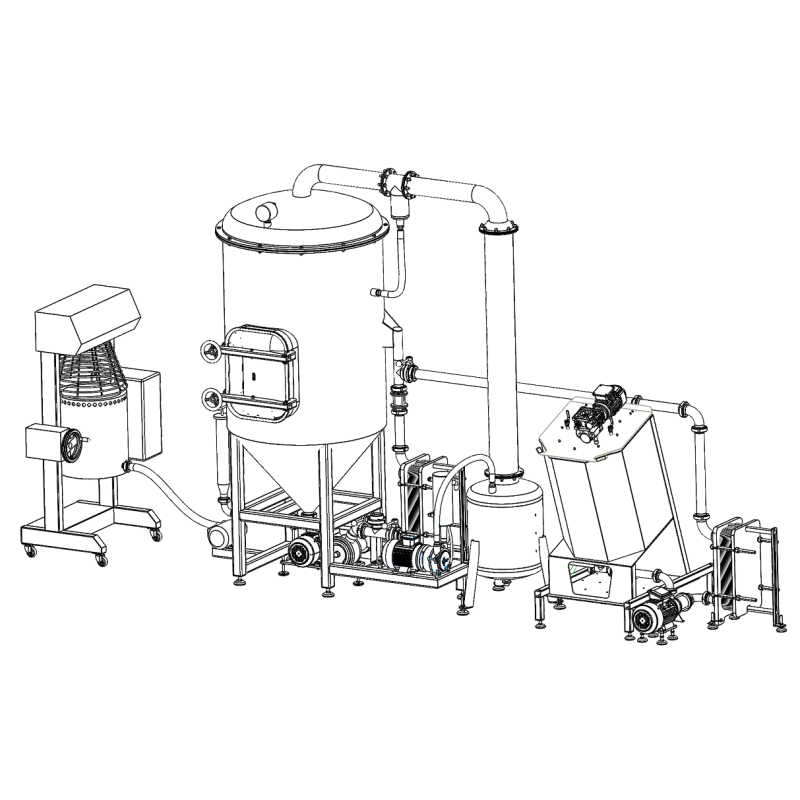

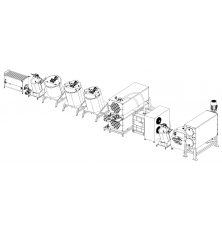

La unidad de evaporaciÃģn al vacÃo consta de un reactor de vacÃo cÃģnico de 3 capas (con aislamiento tÃĐrmico y una carcasa decorativa externa de acero inoxidable pulido), que estÃĄ equipado con un circuito de circulaciÃģn forzada con una bomba para productos espesos y viscosos y un intercambiador de calor de placas. El calentamiento se realiza mediante un intercambiador de calor externo, en el que se suministra vapor a una presiÃģn de unos 3 bares. La leche caliente normalizada y pasteurizada con una temperatura de 95-98 grados se introduce en el ambiente enrarecido del reactor de vacÃo a travÃĐs de una alimentaciÃģn tangencial, donde se extiende en una fina capa a lo largo de las paredes. El agua contenida en la leche comienza casi inmediatamente a evaporarse debido al menor punto de ebulliciÃģn del agua al vacÃo, apareciendo vapor secundario, que es aspirado a travÃĐs de una trampa hacia el sistema de condensaciÃģn de vapor: el condensador. Para que el condensador funcione correctamente, hay que conectarlo a una fuente de agua helada. La evaporaciÃģn se produce a una temperatura de unos 60 grados. El proceso de evaporaciÃģn se lleva a cabo cÃclicamente: la leche circula constantemente por un intercambiador de calor y se introduce en un reactor de vacÃo, este proceso se repite hasta que se alcanza el nivel requerido de concentraciÃģn de materia seca y densidad de la mezcla. Durante el proceso de concentraciÃģn, se pueden tomar muestras a travÃĐs de una vÃĄlvula de muestreo especial. La versiÃģn bÃĄsica incluye un sistema de tuberÃas con vÃĄlvulas de cierre y control, asà como vÃĄlvulas mecÃĄnicas.

La densidad de la leche condensada suele ser de 1061-1063 kg/m3.

La instalaciÃģn incluye un sistema de generaciÃģn de vacÃo, un control bomba-producto y un termorregulador para ajustar la temperatura de calentamiento.

Opciones adicionales:

- Pulverizador de jarabe para mezclar mejor la leche con el jarabe terminado. Se recomienda servir el sirope a una temperatura de unos 90-95 grados, ya que a temperaturas mÃĄs bajas puede haber problemas al mezclar el sirope y la leche, y a temperaturas mÃĄs altas pueden coagularse las proteÃnas de la leche condensada.

- Para determinar el contenido de sustancias secas, tambiÃĐn ofrecemos refractÃģmetros de flujo, que se instalan en las tuberÃas del circuito de circulaciÃģn. No es necesario detener el proceso y abrirlo ni tomar muestras mecÃĄnicamente; los datos pueden controlarse directamente durante el proceso en la pantalla del refractÃģmetro.

- Generador de vapor para alimentar el intercambiador de calor con una presiÃģn de 3 bares.

- EstaciÃģn de agua helada con enfriador

En las lÃneas de producciÃģn de leche condensada azucarada con una capacidad de 285 kg/hora, tambiÃĐn ofrecemos modelos inclinados de unidades de evaporaciÃģn al vacÃo con la posibilidad de equiparlas con camisas y un dispositivo de mezcla accionado elÃĐctricamente.

Para obtener leche o nata concentradas, basta con la instalaciÃģn descrita anteriormente, pero en funciÃģn de los procesos y recetas deseados, tambiÃĐn se pueden ofrecer equipos adicionales:

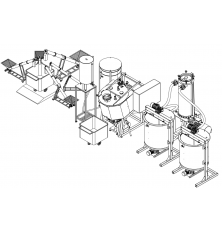

- La estaciÃģn de cocciÃģn del sirope consiste en una caldera de cocciÃģn de 60 litros que funciona con aceite tÃĐrmico en cuyo interior se disuelve el azÚcar para la producciÃģn de jarabe; la temperatura en la camisa de aceite tÃĐrmico puede alcanzar una temperatura mÃĄxima de 150 grados. Esta marmita dispone de un soporte de ruedas mÃģvil con cerraduras, aislamiento del recipiente de trabajo y una espiral superior de seguridad sobre el dispositivo de agitaciÃģn. El jarabe de azÚcar se prepara mezclando azÚcar granulado con agua caliente, cuya temperatura es de 60-70°C. DespuÃĐs de hervir la mezcla, hay que enfriarla a 90-95 grados. Se recomienda preparar variaciones del jarabe con una concentraciÃģn de azÚcar del 65-70%. El jarabe se hierve en condiciones atmosfÃĐricas paralelamente a la concentraciÃģn de la leche, y se aÃąade al final del proceso de ebulliciÃģn de la leche para conseguir la consistencia deseada.

En algunas recetas, el azÚcar se introduce en la unidad de evaporaciÃģn al vacÃo simultÃĄneamente con la leche. Esta tecnologÃa simplifica el proceso de producciÃģn, reduciendo asà el tiempo de ebulliciÃģn de la leche (al tiempo que mejora la eficiencia energÃĐtica del proceso). La adiciÃģn de azÚcar a la leche se emplea habitualmente en la producciÃģn de leche condensada azucarada desnatada. Sin embargo, este mÃĐtodo puede tener sus inconvenientes, dependiendo de la calidad del azÚcar. Cuando se aÃąade azÚcar seco a la leche pasteurizada, diversos microorganismos pueden contaminar la mezcla. Por ello, en la producciÃģn de conservas condensadas se suele utilizar jarabe de azÚcar ya preparado. TambiÃĐn es aconsejable no almacenar el jarabe de azÚcar preparado durante mÃĄs de 20 minutos tras la ebulliciÃģn, hasta que se mezcle con la leche condensada en la unidad de evaporaciÃģn al vacÃo. Al enfriarse, el jarabe puede sufrir cambios estructurales, espesÃĄndose o volviÃĐndose azucarado, mientras que pueden producirse cambios quÃmicos en su composiciÃģn debido a la hidrÃģlisis de la sacarosa, que conduce a su descomposiciÃģn en glucosa y fructosa. La estaciÃģn puede disponer de un panel de control independiente o, segÚn el modelo, el control de la temperatura y de la velocidad de rotaciÃģn del dispositivo mezclador puede estar integrado en el panel de control de la unidad de evaporaciÃģn al vacÃo.

-

- Opcionalmente, ofrecemos un filtro de acero inoxidable de paso continuo para la estaciÃģn de elaboraciÃģn de jarabe.

- TambiÃĐn suministramos una bomba de producto para jarabe, que ayuda a empujar el producto a travÃĐs del filtro durante la carga.

- El pasteurizador de leche comprende un pasteurizador discontinuo equipado con una camisa para el refrigerante, que permite la introducciÃģn de vapor o agua caliente desde una fuente de suministro externa. Este pasteurizador capacitivo sirve como complemento opcional, elegido por los clientes que no disponen de una unidad de pasteurizaciÃģn en su lÃnea de producciÃģn. Antes de cargarla en el recipiente de trabajo de la unidad de evaporaciÃģn, la leche debe suministrarse a una temperatura mÃnima de 95 grados centÃgrados. AdemÃĄs, el circuito de calefacciÃģn de la unidad de evaporaciÃģn al vacÃo puede utilizarse para calentar la leche, dependiendo de la modificaciÃģn especÃfica.

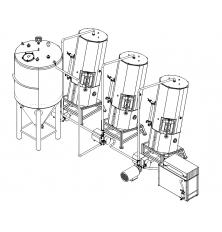

- El cristalizador al vacÃo estÃĄ diseÃąado para la cristalizaciÃģn controlada de la mezcla acabada de leche condensada con azÚcar. EstÃĄ equipado con un circuito de circulaciÃģn externo dirigido a travÃĐs de un intercambiador de calor para el enfriamiento eficaz del producto. Este proceso es uno de los mÃĄs importantes en la producciÃģn de conservas condensadas, ya que es el que mÃĄs influye en la calidad del producto final. Para conseguir la estructura de cristalizaciÃģn deseada, se aÃąade una semilla (en forma de lactosa seca triturada, al menos el 0,2% de la masa del producto con tamaÃąos de cristal de 2-3 micras). TambiÃĐn puede utilizarse como semilla leche condensada de elaboraciones anteriores, en una cantidad de al menos el 10%. En la leche condensada con azÚcar no enfriada, la lactosa existe en forma de soluciÃģn saturada; al enfriarse, la soluciÃģn se sobresatura, iniciÃĄndose la cristalizaciÃģn. El producto tambiÃĐn se hierve brevemente en el cristalizador. En el circuito de circulaciÃģn del cristalizador se instalan una bomba de tornillo especial para productos espesos y viscosos y un intercambiador de calor para aumentar la intensidad del enfriamiento. Es necesario garantizar un enfriamiento rÃĄpido de la mezcla, preferiblemente sin exposiciÃģn al aire. Normalmente, la leche condensada se enfrÃa rÃĄpidamente hasta una temperatura de 30-35 grados Celsius, momento en el que se aÃąade la lactosa y, a continuaciÃģn, la mezcla se enfrÃa hasta la temperatura de cristalizaciÃģn (alrededor de 20 grados Celsius). Una vez completada la cristalizaciÃģn, el producto adquiere una estructura mÃĄs espesa y densa, homogÃĐnea y delicada.

Para la refrigeraciÃģn, es necesario suministrar una fuente de agua helada, tanto a la camisa del cristalizador como al intercambiador de calor remoto. La versiÃģn bÃĄsica del cristalizador-enfriador de vacÃo incluye un reactor de vacÃo con camisa refrigerante, un sistema de generaciÃģn de vacÃo y una velocidad de mezcla ajustable para un agitador con rascadores de fluoroplÃĄstico.

A continuaciÃģn, la leche condensada enfriada se descarga en un tanque de almacenamiento, donde se guarda durante algÚn tiempo mÃĄs para consolidar los resultados de la cristalizaciÃģn.

- Simmer-cristalizador para hervir leche condensada. El proceso de cocciÃģn a fuego lento de la leche se lleva a cabo en un recipiente de cocciÃģn universal tanto al vacÃo como a presiÃģn de hasta 0,5 bares, donde el producto se cuece lentamente a fuego lento. El calentamiento se realiza a travÃĐs de la camisa de las instalaciones, donde se suministra vapor o agua caliente desde una fuente externa.

- Material: Acero inoxidable

- Principio de funcionamiento: Modo continuo