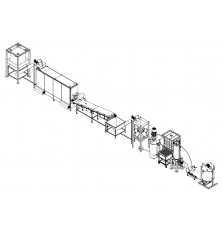

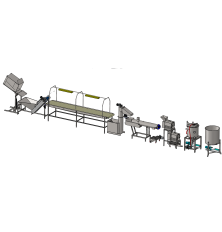

Complexo de equipamentos de produ├¦├Żo de recheios de frutas termoest├Īveis

Linha de produ├¦├Żo de recheios termoest├Īveis ├Ā base de fruta, muito utilizados na produ├¦├Żo de pastelaria, panifica├¦├Żo e diversos produtos semi-acabados, bem como de requeij├Żo, cremes e at├® gelados.

- Obten├¦├Żo de recheios termoest├Īveis de primeira qualidade, preservando os nutrientes e as vitaminas essenciais.

- Sistema compacto com um painel de controlo unificado, garantindo uma opera├¦├Żo f├Īcil e simples.

- Reciclagem r├Īpida e eficiente inclu├Łda como carater├Łstica de s├®rie.

- Design modular com in├║meras op├¦├Ąes adicionais de personaliza├¦├Żo.

O conte├║do desta p├Īgina foi traduzido para o portugu├¬s com tradu├¦├Żo autom├Ītica. A vers├Żo original est├Ī em ingl├¬s. Obrigado pela compreens├Żo.

Os recheios termoest├Īveis mant├¬m as suas propriedades f├Łsicas mesmo quando expostos a temperaturas elevadas; n├Żo se espalham, n├Żo borbulham, n├Żo se contraem, nem sequer queimam. Preservam a sua cor e volume, mesmo durante o congelamento e subsequente descongelamento.

O complexo para a produ├¦├Żo de recheios de fruta termoest├Īveis ├® adequado para o processamento de produtos como:

|

|

|

|

|

|

|

|

Vantagens:

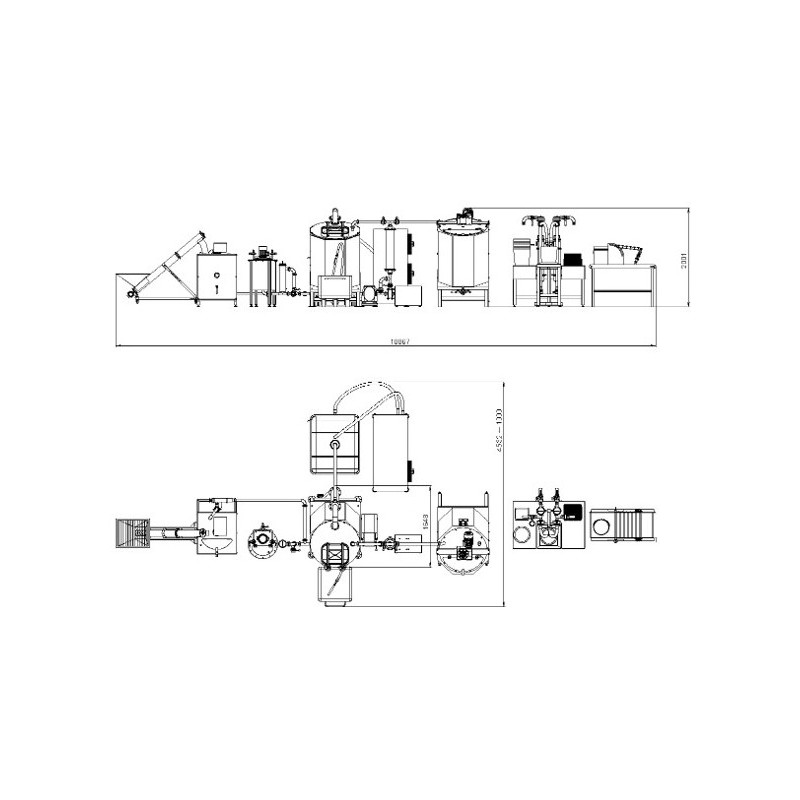

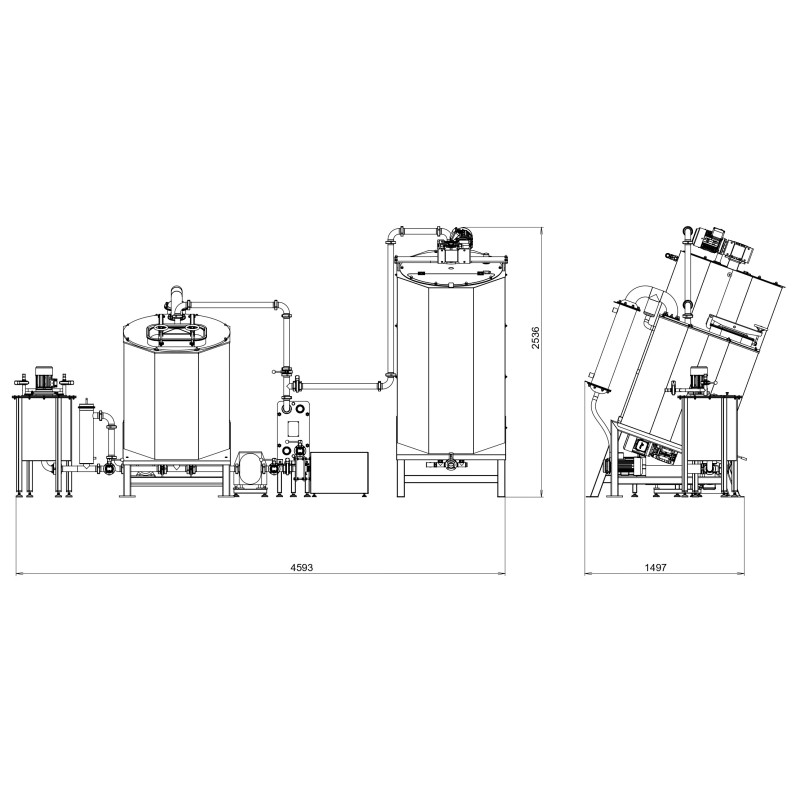

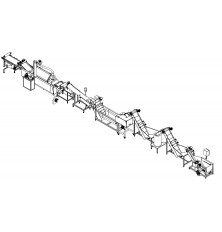

- O complexo de equipamentos pode ser personalizado com base no n├Łvel de processamento necess├Īrio e na entrada de mat├®ria-prima, incluindo fases preparat├│rias como manuseamento de fruta, lavagem, tritura├¦├Żo e processos tecnol├│gicos chave como a mistura, a fervura em v├Īcuo e o inchamento com arrefecimento.

- Fornecemos uma gama diversificada de op├¦├Ąes e equipamentos adicionais para a linha de produ├¦├Żo, incluindo elementos tecnol├│gicos fundamentais, como homogeneizadores em linha e componentes auxiliares, como esta├¦├Ąes de ├Īgua gelada, geradores de vapor e muito mais.

- Est├Żo dispon├Łveis v├Īrios n├Łveis de automatiza├¦├Żo para os processos tecnol├│gicos, adaptados a diferentes receitas, desde o doseamento por peso at├® ao doseamento autom├Ītico atrav├®s de um sistema de caudal├Łmetro.

Na produ├¦├Żo destes recheios de fruta, s├Żo normalmente utilizados equipamentos como digestores para a produ├¦├Żo de xarope, instala├¦├Ąes de evapora├¦├Żo a v├Īcuo para ferver a fruta/componente de baga e um misturador especializado para dissolver e misturar v├Īrios aditivos. Para conferir propriedades de resist├¬ncia ao calor ao recheio de fruta, ├® normalmente incorporada uma gama de aditivos. As t├®cnicas tradicionais envolvem a adi├¦├Żo de pectina e amido ├Ā massa de fruta cozida, juntamente com xarope.

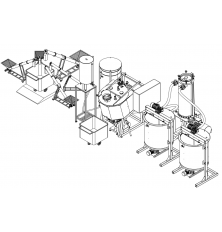

O processo de produ├¦├Żo ├® geralmente dividido em duas partes, que s├Żo efectuadas em paralelo:

- ferver o xarope/massa de frutos e bagas a uma temperatura de cerca de 85-88 graus

- mistura com ├Īgua, dissolu├¦├Żo de componentes secos (aditivos): pectina, amido, etc.

Em seguida, as duas massas s├Żo misturadas numa s├│ para ativar o processo de inchamento enquanto a massa arrefece.

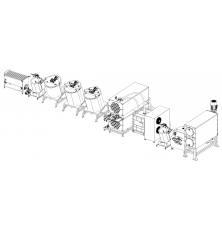

Para produzir xarope, s├Żo utilizados cozedores de xarope atmosf├®ricos equipados com um misturador de ├óncora de estrutura para dissolver o a├¦├║car, resultando numa solu├¦├Żo de 60┬░ Brix.

Para ferver frutas numa solu├¦├Żo de 60┬░ Brix, s├Żo utilizadas unidades de evapora├¦├Żo a v├Īcuo. A presen├¦a de v├Īcuo ├® essencial para baixar a temperatura de ebuli├¦├Żo da mistura, assegurando que esta se mant├®m abaixo dos 85-88 graus Celsius. Temperaturas superiores a 90 graus podem fazer com que o a├¦├║car volte ├Ā forma l├Łquida. Mesmo com a adi├¦├Żo de pectina, amido ou outros recheios, isto pode comprometer as suas propriedades termoest├Īveis, levando a que se espalhe e vaze durante a cozedura.

Ap├│s o processo de cozedura da massa de fruta, s├Żo adicionadas gradualmente solu├¦├Ąes de pectina com amido, ├Īcido c├Łtrico e a├¦├║car em p├│. A mistura ├® deixada inchar e arrefecer at├® aproximadamente 70 graus antes de ser bombeada para um recipiente de dosagem ou de armazenamento. Um novo arrefecimento at├® cerca de 45 graus ocorre durante 50-60 minutos, ajudando a forma├¦├Żo de uma estrutura gelatinosa essencial para a preserva├¦├Żo das vitaminas e cores no recheio.

Os recheios podem ser lisos e homog├®neos ou, em alternativa, podem ser intercalados com v├Īrias frac├¦├Ąes de frutos ou bagas. Para obter um enchimento uniforme, pode ser utilizado um homogeneizador em linha, normalmente instalado no circuito de circula├¦├Żo de uma unidade de evapora├¦├Żo a v├Īcuo (opcional).

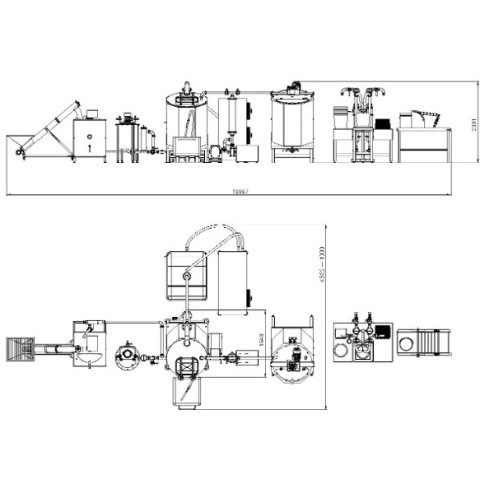

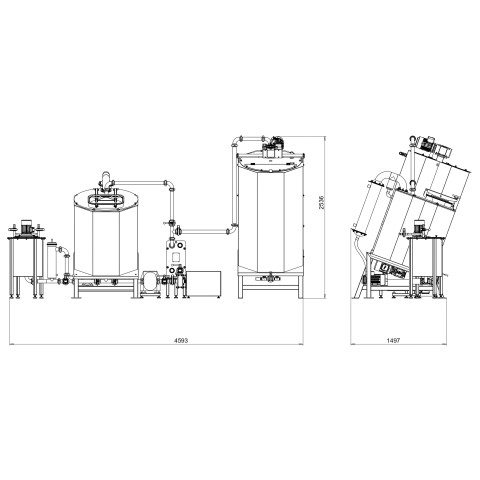

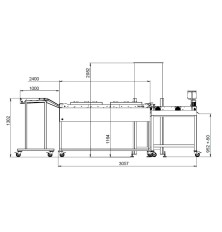

Vers├Żo b├Īsica

Um misturador de 150 litros concebido para p├│s dif├Łceis de molhar e pouco sol├║veis. Facilita a prepara├¦├Żo de uma mistura contendo pectina, amido, a├¦├║car em p├│ e ├Īcido c├Łtrico dissolvido em ├Īgua. O misturador est├Ī equipado com um agitador especializado de alta velocidade - h├®lice, garantindo uma mistura eficaz e a dissolu├¦├Żo dos p├│s para obter uma solu├¦├Żo uniforme. Esta mistura de solu├¦├Żo ├® ent├Żo adicionada ├Ā unidade de evapora├¦├Żo a v├Īcuo atrav├®s de uma bomba.

A unidade de evapora├¦├Żo a v├Īcuo, com uma capacidade de 600 litros├® dedicado ├Ā cozedura de uma mistura de frutos com uma solu├¦├Żo de 60┬░ Brix. Este processo resulta numa massa com 48-53% de subst├óncias secas. Ap├│s arrefecimento a 70 graus, a solu├¦├Żo ├Ā base de pectina ├® misturada com o recheio de fruta resultante. O evaporador, concebido como uma vers├Żo inclinada de um reator de v├Īcuo de 3 camadas com agita├¦├Żo por gravidade, possui um dispositivo de agita├¦├Żo de estrutura com um acionamento el├®trico refor├¦ado e raspadores de fluoropl├Īstico adequados para produtos espessos e viscosos. A unidade de evapora├¦├Żo a v├Īcuo est├Ī adicionalmente equipada com um circuito externo de circula├¦├Żo for├¦ada, incluindo um permutador de calor remoto e um sistema de v├Īcuo. Para esta modifica├¦├Żo complexa, ├® fornecido um l├Łquido de arrefecimento, especificamente vapor fornecido por uma fonte externa. No entanto, a liga├¦├Żo de vapor, as v├Īlvulas de fecho e de controlo para o vapor n├Żo est├Żo inclu├Łdas no conjunto de fornecimento e devem ser organizadas por uma empresa certificada de acordo com os regulamentos locais.

O controlo do complexo ├® semi-autom├Ītico, com v├Īlvulas de fecho e de controlo que incorporam uma fun├¦├Żo mec├ónica.

A vers├Żo b├Īsica n├Żo inclui um fog├Żo de xarope, uma vez que o a├¦├║car pode ser dissolvido diretamente na unidade de evapora├¦├Żo a v├Īcuo.

Op├¦├Ąes:

- Preparador de xarope para uma dissolu├¦├Żo eficaz do a├¦├║car e obten├¦├Żo de uma solu├¦├Żo saturada/xarope.

- Homogeneizador em linha para criar uma estrutura homog├®nea nos recheios de fruta.

- Filtro de a├¦o inoxid├Īvel de passagem posicionado antes de entrar na unidade de evapora├¦├Żo a v├Īcuo quando se adiciona o xarope de um cozedor de xarope ou de um misturador de pectina.

- Camisa para a unidade de evapora├¦├Żo por v├Īcuo concebida para um meio de transfer├¬ncia de calor.

- Contentor para o produto acabado com uma camisa para o meio de transferência de calor (1000 l).

- Conversores de frequ├¬ncia para os sistemas de mistura dos misturadores e evaporadores de v├Īcuo.

- Sistema de recolha e descarga de condensado para aumentar a evapora├¦├Żo (sistema de cozedura completo) quando se utilizam frutos ou bagas n├Żo desidratados.

- Regula├¦├Żo da profundidade de v├Īcuo.

- Cabe├¦as CIP para lavagem.

Requisitos t├®cnicos

Para garantir o bom funcionamento do sistema, s├Żo necess├Īrias as seguintes condi├¦├Ąes:

- Uma fonte de ├Īgua gelada com uma temperatura de 5-7 graus para alimentar o condensador da unidade de evapora├¦├Żo a v├Īcuo (se esta op├¦├Żo for selecionada).

- Uma fonte de vapor a 0,7/3 bar como alimenta├¦├Żo da camisa da unidade de evapora├¦├Żo a v├Īcuo/trocador de calor.

- Liga├¦├Żo ├Ā rede de abastecimento de ├Īgua e de esgotos.

- Material: A├¦o inoxid├Īvel

- Princ├Łpio de opera├¦├Żo: Modo cont├Łnuo

- Pa├Łs de origem: Eslov├Īquia

- Voltagem: 380-400V