Gecondenseerde melk van melkpoederproductiecomplex

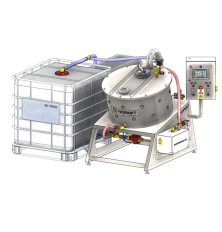

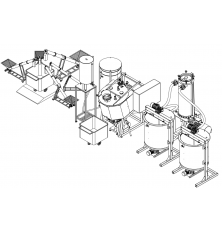

Deze apparatuur is bedoeld voor de productie van gecondenseerde melk uit droge componenten door de melk te herstellen. Deze productielijn kan worden geproduceerd met een capaciteit tot 500 kg/u of kan worden aangepast op basis van specifieke vereisten.

De inhoud van deze pagina is vertaald naar het Nederlands met de geautomatiseerde vertaling. De originele versie is in het Engels. Bedankt voor uw begrip.

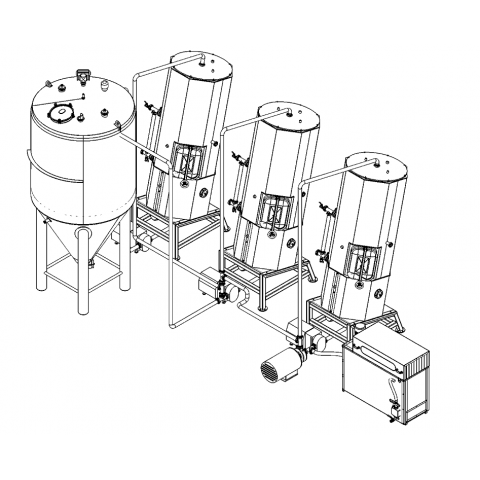

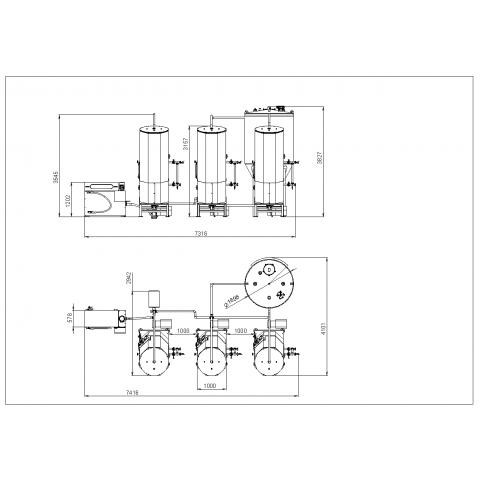

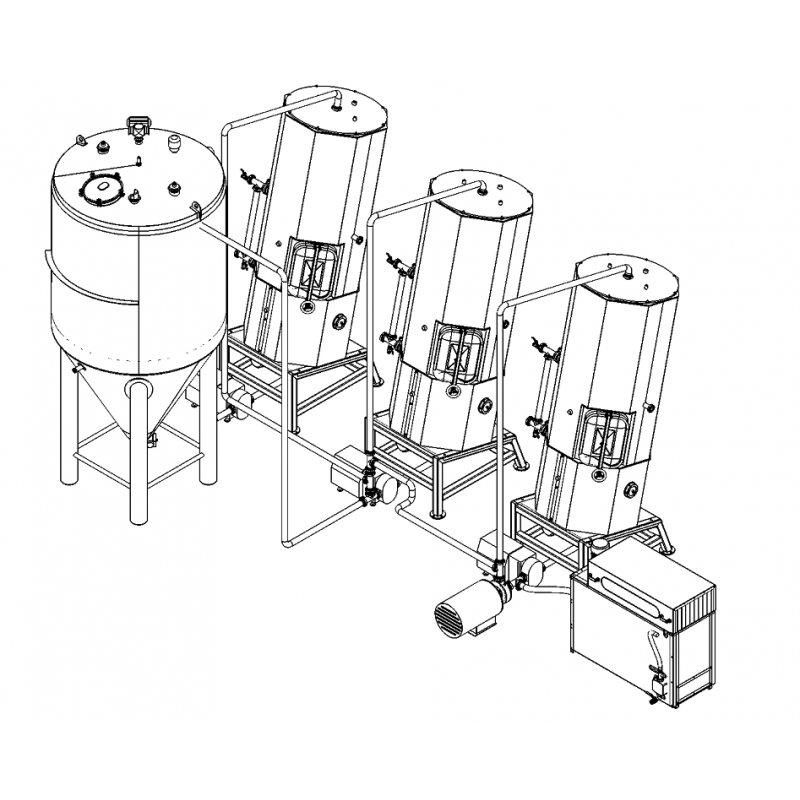

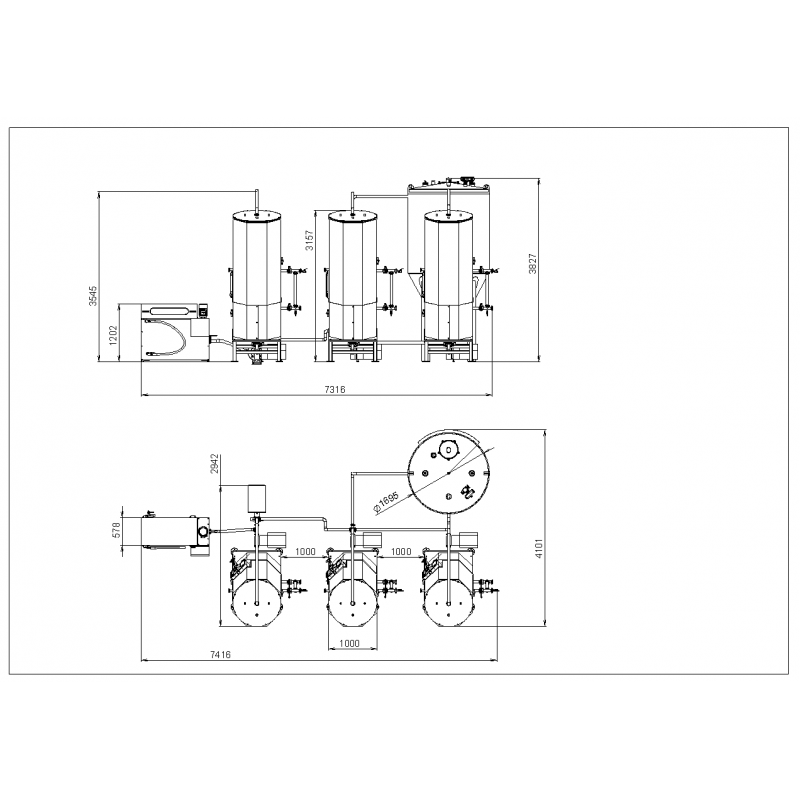

Apparatuur voor de productie van gecondenseerde melk uit poedervormige bestanddelen omvat:

- De Reactor / Milk Restorer is bedoeld om de eiwitmassa op te zwellen en het stabiele homogene mengsel te mengen.

Vooraf afgemeten droge componenten worden van bovenaf uit de container door het luik van de reactor geladen (melkpoeder, suiker), vet wordt door de injector toegevoerd en in het circulatiecircuit van de reactor gebracht. Extra kleine ingrediĆ«nten in overeenstemming met het recept kunnen worden geladen door ze in de pijpleiding van de injector te gieten die wordt gebruikt om de massa in de reactor te laten circuleren. Om de toevoer van vooraf in de bunker afgemeten componenten te versnellen, kan een transportband/transporteur worden geĆÆnstalleerd.

Melkwinning: droge massa wordt volgens het recept in voorverwarmd drinkwater gebracht, na het oplossen wordt het mengsel dat bedoeld is voor het zwellen van eiwitten vastgehouden terwijl er gekoeld wordt. In overeenstemming met het recept worden ook andere bestanddelen toegevoegd: vet, suiker, enz.

De reactor heeft een dubbellaags omhulsel, een atmosferisch hellend ontwerp, uitgerust met een "duplicator" voor een thermische drager met een druk tot 0,5 bar, een frame-mengapparaat met elektrische aandrijving en een gravitationeel mengsysteem, dat 20-25% effectiever is dan normaal. De reactor is uitgerust met een sectioneel te openen luik aan de bovenkant, aan de bovenkant is er een "ingang" voor voorverwarmd water. De installatie kan extra opties hebben, zoals teflonschrapers voor het mengapparaat, SIP/CP-uitsnijdingen voor het wassen, thermische isolatie, de bovenste decoratieve behuizing van gepolijst roestvrij staal.

De reactor kan worden uitgerust met een verplicht circulatiecircuit waar de inline-homogenisator en de injectietoevoer van componenten op zijn aangesloten.

Als optie kan een vacuĆ¼mversie van de reactor met een vacuĆ¼mopwekkingssysteem worden gekozen. Het vacuĆ¼msysteem versnelt het koelproces, door de pulserende werking van het vacuĆ¼m neemt de intensiteit van de verzadiging/zwelling van de eiwitten toe volgens het principe van vacuĆ¼mdiffusie tijdens constant mengen. Het vacuĆ¼msysteem maakt ook gedeeltelijke ontluchting mogelijk. Een te hoog luchtgehalte in gerestaureerde melk kan: bij pasteurisatie verbrand raken, stijgen/uitzetten, schuimvorming, vet kan geoxideerd worden, de effectiviteit van homogenisatie kan afnemen, enz.

Technische specificaties:

- Inhoud - 1000 l

- "duplicator" voor de koelvloeistof tot 0,5 bar

- Atmosferische prestaties, 2-lagige behuizing

- Materiaal - AISI304

- Vetvermaler

Vet in vaste vorm wordt afgemeten in de vereiste hoeveelheid per 1 laadcyclus (in overeenstemming met het recept), het wordt bovenop de coater op het "rooster" geladen, waarna het in het circulatiesysteem van de melkreactor wordt toegevoerd. De installatie van periodieke actie is ontworpen voor het smelten van vaste, bevroren vetblokken, dierlijke olie en plantaardige oliĆ«n, gevolgd door het vasthouden van de gesmolten toestand in de container eronder. De bijzonderheid van het ontwerp ligt in de aanwezigheid van een speciaal rooster "smelten" dat in het bovenste gedeelte van de container is geĆÆnstalleerd, en een spoel voor het verwarmen van het product in de container waar de stoom doorheen circuleert.

Technische specificaties:

- Volume - 80 l

- Materiaal - roestvrij staal AISI304.

Een stoombron, stoomtoevoersysteem (veiligheid, verstel- en vergrendelingshulpstukken) is niet inbegrepen in de basisuitrusting.

- Inline-Homogenisator

Homogenisator - horizontale emulgator verwijst naar de continue apparatuur die gebruikt wordt voor het homogeniseren, malen van vetverbindingen, emulgeren van moeilijk te mengen vloeistoffen met roterende gewas-holte-effecten. Het kan ook gebruikt worden om slecht bevochtigde poeders en ruwe emulsies op te lossen. Het kan worden aangesloten op het circulatiecircuit van verschillende reactoren.

De basisversie van de installatie omvat: een snelle elektromotor, op de as waarvan een rotor met een speciale vorm is geĆÆnstalleerd, een enkele eindafdichting van de as.

- Productinvoer - DN 60

- Productvrijgave - DN 50

- Elektrisch vermogen motor - 5,5/ 7,5/ 15 kW/ 2850 tpm

- Materiaal - AISI304

Als extra optie kunnen een dubbele eindafdichting en een frequentieomvormer voor het aanpassen van de werksnelheid worden aangeboden.

- Een filtersysteem voordat de massa in de pasteur wordt toegevoerd

De minimale oplossing is de installatie van een stromend roestvrijstalen filter voor de apparatuur. Voor een gemakkelijke en ononderbroken werking wordt aanbevolen om het Double by Pass systeem te installeren, dat met behulp van de kleppen de stroom langs de contouren door Ć©Ć©n, en in geval van verstopping, door het tweede filter leidt. In elk filter zit een filterpatroon van roestvrij staal, dat gemakkelijk in een waterstraal kan worden gewassen.

De grootte van het filterpatroon is 500 micron, maar u kunt ook patronen bestellen met een celgrootte van 100 micron tot 1000 micron.

- Batch pasteur

Het pasteuriseren van het mengsel wordt uitgevoerd bij een gemiddelde temperatuur van 90-95 graden. Hiervoor wordt batchpasteurisatieapparatuur gebruikt. De hellende atmosferische reactor is voorzien van een 4-laagse behuizing met thermische isolatie en een externe hygiƫnische roestvrijstalen behuizing.

Uitgerust met een "duplicator" voor een koelmiddel (stoom) met een druk tot 0,5 bar, een frame-mengapparaat met elektrische aandrijving en gravitatiemenging. Het mengen uit de reactor wordt uitgevoerd met behulp van de pomp van het circulatiecircuit. De installatie is uitgerust met een sectie-openende bovenkast. Als extra opties kan de installatie vooraf worden uitgerust met teflonschrapers, SIP/CIP-sipkoppen, een geforceerd circulatiecircuit met een pomp voor dikke en viskeuze producten. Om de intensiteit van het verwarmingsproces te verhogen, kan een platenwarmtewisselaar in het externe circulatiecircuit worden geĆÆnstalleerd.

- Volume - 1000 liter.

- Materiaal - roestvrij staal AISI304.

Een stoombron, stoomtoevoersysteem (veiligheid, verstel- en vergrendelingshulpstukken) is niet inbegrepen in de basisuitrusting.

- VacuĆ¼mkristallisator - koeler

VĆ³Ć³r het sealen en verpakken is het aan te raden om de afgewerkte gecondenseerde melk af te koelen, evenals vacuĆ¼mkristallisatie - gecontroleerde kristallisatie volgens het model met toevoeging van seeding (lactose), of ongeveer 10% gecondenseerde melk uit de vorige batch. Hierdoor krijgt u een homogeen, glad product met een vergelijkbare kristalgrootte, dat tijdens opslag niet van structuur verandert.

Het apparaat kan geproduceerd worden in formaten van 100 tot 1000 liter, het bestaat uit een vacuĆ¼m hellende reactor uitgerust met een frame-mengapparaat met elektrische aandrijving en Teflon schrapers en een gravitationeel mengontwerp, een vacuĆ¼msysteem met een vacuĆ¼mgenerator, en een luik voor het bovenlichaam.

De kristallisator biedt de functie van gecontroleerde kristallisatie bij een ingestelde temperatuur en constante menging onder de omstandigheden van een vacuĆ¼m. In de kristallisator vindt ook secundaire ontluchting plaats.

Het koelproces wordt uitgevoerd door koelvloeistof in de "duplicator" toe te voeren (maximale druk tot 0,5 bar) met een temperatuur van 5-7 Ā°C. De warmtedragerbron is niet inbegrepen in de basisuitrusting, maar kan extra besteld worden.

De vacuĆ¼mgenerator kan worden gekozen uit: een waterringvacuĆ¼mpomp, of een ejector die met perslucht werkt. Bij een vacuĆ¼mpomp moet er voldoende water worden toegevoerd om de pomp te laten afkoelen, bij een ejector - een persluchtbron (compressor) met een druk van 6-10 bar.

Om de koelsnelheid tot de kristallisatietemperatuur te verhogen, wordt aanbevolen om een platenwarmtewisselaar in de apparatuur van het product te installeren vĆ³Ć³r de "invoer" van het product.

Als extra opties kan de kristallisator worden uitgerust met SIP/CIP-koppen om te wassen, een kijkvenster, een extern geforceerd circulatiecircuit, ejectortoevoer en nog veel meer!

Het besturingssysteem wordt afzonderlijk berekend en voorgesteld, afhankelijk van de mate van automatisering van processen.

Daarnaast kunnen ook opslagcontainers voor het eindproduct worden geleverd.

- Materiaal: Roestvrij staal