Leche condensada del complejo de producci├│n de leche en polvo

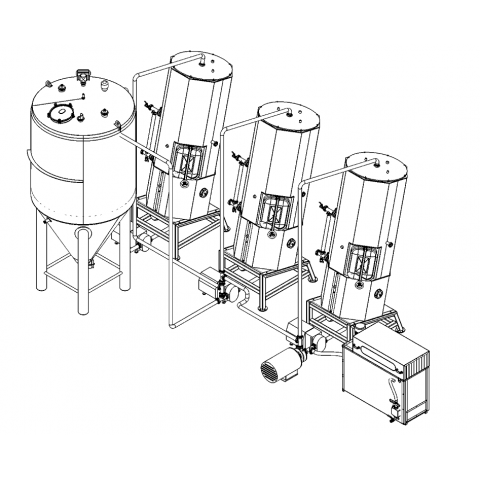

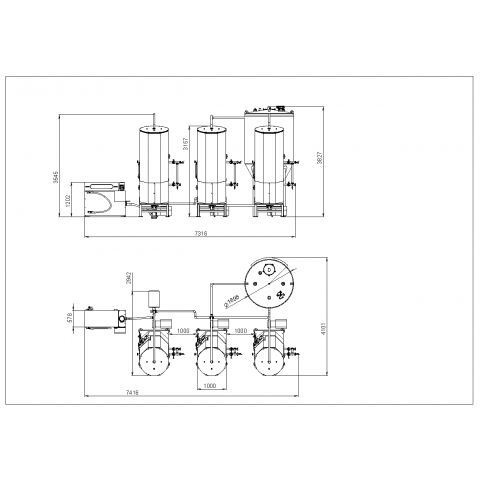

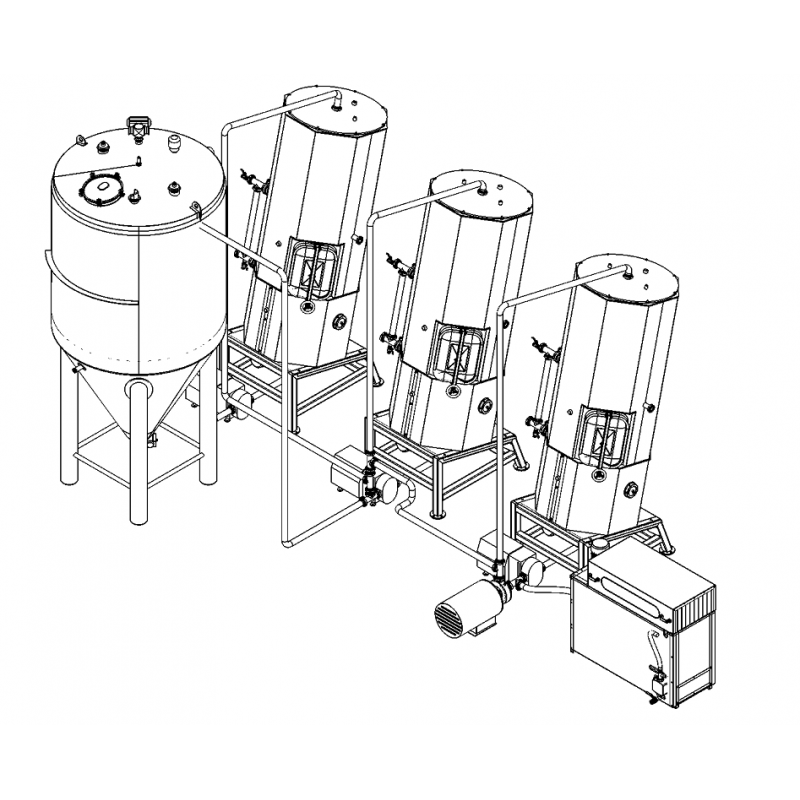

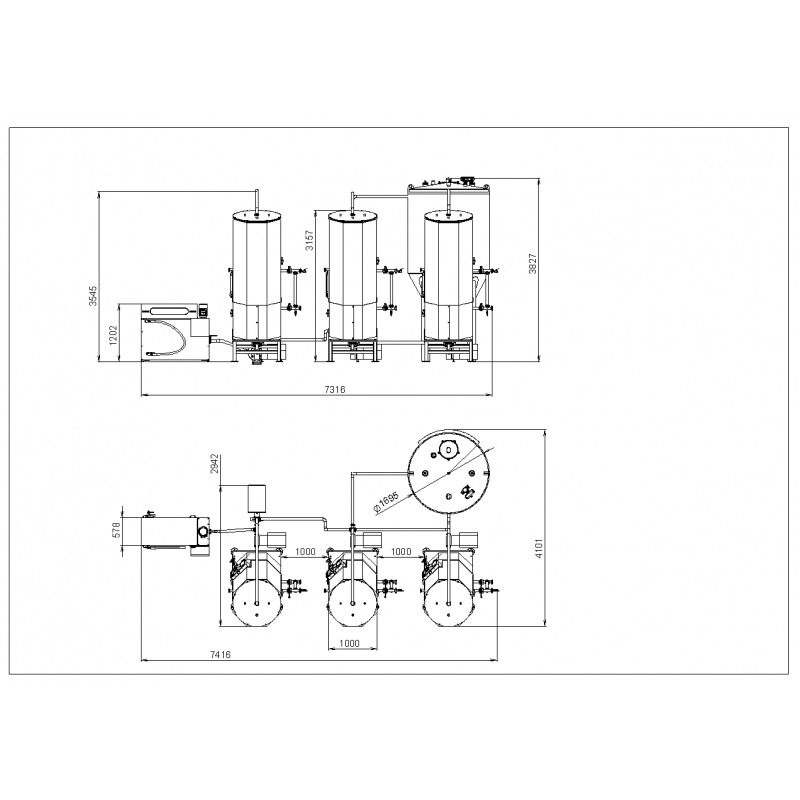

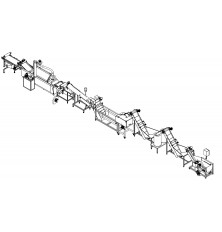

Este conjunto de equipos para la producci├│n de leche condensada a partir de componentes secos mediante la restauraci├│n de la leche. Esta l├Łnea de producci├│n puede fabricarse con una capacidad de hasta 500 kg/h o puede personalizarse en funci├│n de requisitos espec├Łficos.

El contenido de esta p├Īgina fue traducido al espa├▒ol con la traducci├│n autom├Ītica. La versi├│n original est├Ī en ingl├®s. Gracias por comprender.

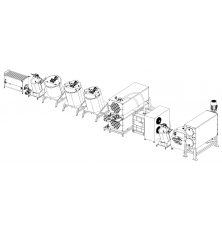

El equipo para la producci├│n de leche condensada a partir de componentes en polvo incluye:

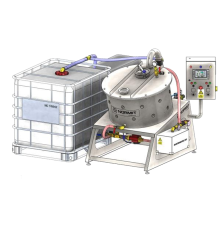

- El Reactor / Restaurador de leche sirve para hinchar la masa proteica y mezclar la mezcla homog├®nea estable

Los componentes secos previamente medidos se cargan desde arriba desde el recipiente a trav├®s de la trampilla del reactor (leche en polvo, az├║car), la grasa se introduce a trav├®s del inyector y se suministra al circuito de circulaci├│n del reactor. Los peque├▒os ingredientes adicionales de acuerdo con la receta se pueden cargar verti├®ndolos en la tuber├Ła del suministro del inyector utilizado para hacer circular la masa en el reactor. Para acelerar el suministro de los componentes previamente medidos en la tolva, puede instalarse un transportador/transportador.

Recuperaci├│n de leche: La masa seca se introduce en agua potable precalentada de acuerdo con la receta; tras disolverse, la mezcla destinada a hinchar las prote├Łnas se mantiene mientras se lleva a cabo el enfriamiento. De acuerdo con la receta, tambi├®n se suministran otros componentes: grasa, az├║car, etc.

El reactor tiene una carcasa de doble capa, un dise├▒o inclinado atmosf├®rico, equipado con un "duplicador" para un portador t├®rmico con una presi├│n de hasta 0,5 bar, un dispositivo de mezcla de bastidor con un accionamiento el├®ctrico y un sistema de mezcla gravitacional, que es un 20-25% m├Īs eficaz de lo habitual. El reactor est├Ī equipado con una trampilla de apertura seccional en la carcasa superior, en el cuerpo superior hay una "entrada" para el agua calentada preliminar. La instalaci├│n puede disponer de opciones adicionales, como rascadores de tefl├│n para el dispositivo mezclador, cortes SIP/CP para el lavado, aislamiento t├®rmico, la carcasa superior decorativa de acero inoxidable pulido.

El reactor puede estar equipado con un circuito de circulaci├│n obligatorio en el que se conectan el homogeneizador en l├Łnea y el suministro de inyecci├│n de componentes.

Opcionalmente, se puede elegir una versi├│n de vac├Ło del reactor con un sistema de generaci├│n de vac├Ło. El sistema de vac├Ło acelera el proceso de enfriamiento, debido a la operaci├│n de pulsaci├│n del vac├Ło, la intensidad de la saturaci├│n/inflamaci├│n de las prote├Łnas aumenta seg├║n el principio de difusi├│n del vac├Ło durante la mezcla constante. El sistema de vac├Ło tambi├®n permite una desaireaci├│n parcial. Un contenido excesivo de aire en la leche restaurada puede: con la pasteurizaci├│n puede quemarse, subir/expandirse, formarse espuma, oxidarse la grasa, disminuir la eficacia de la homogeneizaci├│n, etc.

Especificaciones t├®cnicas:

- Volumen - 1000 litros

- "duplicador" para el refrigerante hasta 0,5 bar

- Rendimiento atmosf├®rico, carcasa de 2 capas

- Material - AISI304

- Fundidor de grasa

La grasa en forma s├│lida se mide en la cantidad requerida por 1 ciclo de carga (de acuerdo con la receta), se carga en la parte superior de la revestidora en el "enrejado", despu├®s de lo cual se suministra en el sistema de circulaci├│n del reactor de leche. La instalaci├│n de acci├│n peri├│dica est├Ī dise├▒ada para fundir bloques de grasa s├│lida congelada, aceite animal y aceites vegetales, seguido de la retenci├│n del estado fundido en el recipiente inferior. La peculiaridad del dise├▒o reside en la presencia de una rejilla especial de "fusi├│n" instalada en la parte superior del recipiente, y un serpent├Łn para calentar el producto en el recipiente por el que circula el vapor.

Especificaciones t├®cnicas:

- Volumen - 80 litros

- Material: acero inoxidable AISI304.

La fuente de vapor, el sistema de suministro de vapor (accesorios de seguridad, ajuste y bloqueo) no est├Īn incluidos en el equipamiento b├Īsico.

- Homogeneizador en l├Łnea

Homogeneizador - emulsionador horizontal se refiere al equipo continuo utilizado para homogeneizar, moler compuestos grasos, emulsionar l├Łquidos dif├Łciles de mezclar con efectos de cavidad de cultivo giratorio. Tambi├®n se puede utilizar para disolver polvos poco h├║medos y emulsiones ├Īsperas. Puede conectarse al circuito de circulaci├│n de diversos reactores.

La versi├│n b├Īsica de la instalaci├│n incluye: un motor el├®ctrico de alta velocidad, en cuyo eje se instala un rotor con una forma especial, un ├║nico cierre del extremo del eje.

- Entrada de producto - DN 60

- Lanzamiento de producto - DN 50

- Potencia del motor el├®ctrico - 5,5/ 7,5/ 15 kW/ 2850 rpm

- Material - AISI304

Como opci├│n adicional, se puede ofrecer una junta de extremo doble, un convertidor de frecuencia para ajustar la velocidad de trabajo.

- Un sistema de filtrado antes de suministrar masa al pasteurizador

La soluci├│n m├Łnima es la instalaci├│n de un filtro de acero inoxidable de flujo para el equipo. Para un funcionamiento c├│modo e ininterrumpido, se recomienda instalar el sistema Double by Pass, que mediante las v├Īlvulas redirige el chorro a lo largo del contorno a trav├®s de uno, y en caso de atasco, a trav├®s del segundo filtro. Dentro de cada filtro hay un cartucho filtrante de acero inoxidable, que se lava f├Īcilmente en un chorro de agua.

El tama├▒o del cartucho filtrante es de 500 micras, adicionalmente se pueden pedir cartuchos con un tama├▒o de celda de 100 micras a 1000 micras.

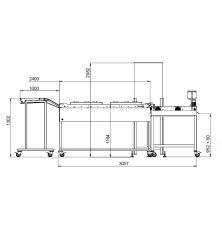

- Pasteurizador discontinuo

La pasteurizaci├│n de la mezcla se lleva a cabo a una temperatura media de 90-95 grados. Para ello se utiliza un equipo de pasteurizaci├│n por lotes. El reactor atmosf├®rico inclinado con una carcasa de 4 capas de aislamiento t├®rmico y una caja de acero inoxidable higi├®nico externo.

Equipado con un "duplicador" para un refrigerante (vapor) con una presi├│n de hasta 0,5 bar, un dispositivo de mezcla de bastidor con accionamiento el├®ctrico y mezcla gravitacional. La mezcla desde el reactor se realiza mediante la bomba del circuito de circulaci├│n. La instalaci├│n est├Ī equipada con una caja superior de apertura seccional. Como opciones adicionales se puede preequipar con rascadores de tefl├│n, cabezales de sif├│n SIP/CIP, un circuito de circulaci├│n forzada con una bomba para productos espesos y viscosos. Para aumentar la intensidad del proceso de calentamiento, se puede instalar un intercambiador de calor de placas en el circuito de circulaci├│n externo.

- Volumen - 1000 litros.

- Material: acero inoxidable AISI304.

La fuente de vapor, el sistema de suministro de vapor (accesorios de seguridad, ajuste y bloqueo) no est├Īn incluidos en el equipamiento b├Īsico.

- Cristalizador al vac├Ło - refrigerador

Antes de sellar y envasar, se recomienda enfriar la leche condensada terminada, as├Ł como la cristalizaci├│n al vac├Ło - cristalizaci├│n controlada seg├║n el modelo con la adici├│n de siembra (lactosa), o alrededor del 10% de leche condensada del lote anterior. Esto le permitir├Ī obtener un producto homog├®neo, suave y con un tama├▒o de cristal similar, que no cambiar├Ī su estructura durante el almacenamiento.

El dispositivo puede fabricarse en tama├▒os de 100 a 1000 litros, consta de un reactor inclinado al vac├Ło equipado con un dispositivo de mezcla de bastidor con accionamiento el├®ctrico y rascadores de tefl├│n y un dise├▒o de mezcla gravitacional, un sistema de vac├Ło con un generador de vac├Ło y una escotilla para el cuerpo superior.

El cristalizador cumple la funci├│n de cristalizaci├│n controlada a una temperatura establecida y mezcla constante en condiciones de vac├Ło. En el cristalizador tambi├®n se lleva a cabo una desaireaci├│n secundaria.

El proceso de refrigeraci├│n se lleva a cabo suministrando el refrigerante al "duplicador" (presi├│n m├Īxima de hasta 0,5 bar) con una temperatura de 5-7 ┬░C. La fuente portadora de calor no est├Ī incluida en el equipamiento b├Īsico, pero puede pedirse adicionalmente.

El generador de vac├Ło se puede elegir entre: una bomba de vac├Ło de anillo de agua, o un eyector que funciona con aire comprimido. Con una bomba de vac├Ło, es necesario proporcionar una cantidad suficiente de agua para que se enfr├Łe, con un eyector - una fuente de aire comprimido (compresor) con una presi├│n de 6-10 bar.

Para aumentar la velocidad de enfriamiento hasta la temperatura de cristalizaci├│n, se recomienda instalar un intercambiador de calor de placas en el equipo del producto antes de la "entrada" del producto.

Como opciones adicionales, el cristalizador puede preequiparse con cabezales SIP/CIP para lavado, una ventana de observaci├│n, un circuito externo de circulaci├│n forzada, alimentaci├│n por eyector y muchas otras.

El sistema de control se calcula y propone por separado en funci├│n del grado de automatizaci├│n de los procesos.

Adem├Īs, tambi├®n pueden suministrarse recipientes para almacenar el producto acabado.

- Material: Acero inoxidable