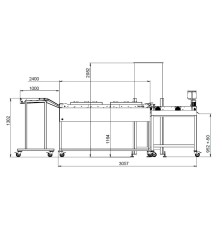

Productielijn voor chocoladepasta's

Dit uitrustingscomplex maakt de productie mogelijk van chocoladepasta's van het Nutella-type met een capaciteit tot 250 kg/u.

De inhoud van deze pagina is vertaald naar het Nederlands met de geautomatiseerde vertaling. De originele versie is in het Engels. Bedankt voor uw begrip.

De complexe apparatuur is gebaseerd op een recept dat gesmolten vetten gebruikt; als u vuurvaste vetten gebruikt, moeten deze eerst in een vetsmelter worden gesmolten.

Het voorbereidende deel omvat het proces van voorbereiding en dosering van losse componenten:

- in de basisversie worden weegschalen met een display gebruikt om bulkpoeder/korrelvormige componenten te meten, deze optie brengt veel mechanisch werk met zich mee, maar is ook de voordeligste;

- een geautomatiseerd alternatief voor het doseren van ingrediƫnten is een weegstation - een terminal met tensometrische meters en een controller voor automatische werking in overeenstemming met het recept;

- Voor het veilig en gemakkelijk laden van suiker en andere bulkcomponenten wordt het gebruik van een zakkenkantelaar aanbevolen.

- toevoerbanden met opvangtrechters en rollende karren maken ook deel uit van het doseerproces.

Omdat suiker procentueel gezien praktisch het hoofdingrediƫnt is, is er een speciale XL-schroeftransporteur voor voorzien, die is uitgerust met een bovenstandaard trechter en een verlengde schroef met pijp. Op de opvangtrechter is een rooster geplaatst voor het lossen van zakken. Dosering wordt uitgevoerd volgens gewichtsparameters in handmatige of automatische modus (afhankelijk van het gekozen type weegapparatuur). Als extra optie wordt aanbevolen om een frequentieomvormer te kiezen om de snelheid van de transportband aan te passen en daarmee de snelheid van de grondstoffen die in de wagen worden gevoerd voor een enkele portie van het product.

Voor het doseren van de resterende losse bulkcomponenten is een standaard transportband voorzien. Het aantal transportbanden hangt af van het recept, bij het klassieke recept kunnen er maximaal 5 worden gebruikt. De volgorde van het doseren van de ingrediƫnten wordt aanbevolen van de meest naar de minst stoffige.

Alle bulkcomponenten worden gedoseerd in "Euro tub" trolleys met een standaardvolume van 200 liter, voorzien van wielen en handgrepen voor eenvoudig transport. Het wordt aanbevolen om er minstens 2 te gebruiken voor continu gebruik.

Voor de opslag en daaropvolgende dosering van vloeibare componenten wordt het volgende gebruikt:

Een gesloten container van roestvrij staal met een "duplicator" voor een koelmiddel* tot 0,5 bar met de mogelijkheid van visuele controle van het niveau met een volume van 3000 liter. Dit apparaat is ontworpen om voorgesmolten, gesmolten vetten op te slaan en in vloeibare toestand te houden. Hiervoor wordt aanbevolen om warm water in de "mantel" toe te voeren.

Vet wordt van onderaf in de trechter gevoerd door middel van een doseerpomp voor vloeibare componenten. De dispenser van vloeibare componenten bestaat uit een roestvrijstalen vat dat op een ondersteunende structuur is gemonteerd die naar boven is getild. De unit is uitgerust met een vulstandindicator die de pomp automatisch uitschakelt wanneer het vereiste volume is bereikt.

Het hoofdproces van het mengen van de componenten wordt uitgevoerd in een vacuĆ¼mhomogenisator.

De vacuĆ¼mhomogenisator met een volume van 300 liter is ontworpen voor het intensief mengen van ingrediĆ«nten, uitgerust met een "duplicator" voor een warmtedrager * met een druk tot 0,5 bar, een framemenger met elektrische aandrijving, een circulatiesysteem (extern circulatiecircuit), een inline homogenisator met pomp, een vacuĆ¼msysteem met een speciale slang voor het laden van losse componenten VacuĆ¼mhomogenisator met een volume van 300 liter is ontworpen voor het intensief mengen van ingrediĆ«nten, uitgerust met een "mantel" voor een warmtedrager * met een druk tot 0,5 bar, een framemenger met elektrische aandrijving, een circulatiesysteem (extern circulatiecircuit), een inline homogenisator met pomp, een vacuĆ¼msysteem met een speciale slang voor het laden van losse componenten en ontluchting van het product tijdens het mengen.5 bar, een framemenger met een elektrische aandrijving, een circulatiesysteem (extern circulatiecircuit), een inline homogenisator met een pomp, een vacuĆ¼msysteem met een speciale slang voor het laden van losse componenten en ontluchting van het product tijdens circulatie en verplaatsing. In de basisversie bevindt zich een luik op het bovenlichaam voor de mogelijkheid om extra componenten te laden in overeenstemming met het recept.

Het wordt aanbevolen om eerst vloeibare componenten in de werkruimte van de homogenisator te doen. De toevoer van bulkcomponenten wordt uitgevoerd nadat eerst de vloeibare componenten zijn toegevoegd, dit kan op twee manieren: in de werkruimte onder het vloeistofniveau onder roeren zodat ze effectief door de vloeistof worden ingesloten en bevochtigd, of voor slecht bevochtigde componenten zoals melkpoeder wordt aanbevolen om het "in de stroom" toe te dienen. Door poedervormige ingrediĆ«nten direct in het vacuĆ¼m te brengen dat in de zone met de hoogste afschuifsnelheid wordt gecreĆ«erd, wordt het product onmiddellijk bevochtigd en gedispergeerd. Dit zorgt voor volledige bevochtiging, deagglomeratie en uniforme verdeling van vaste deeltjes in de vloeistof.

Het voordeel van deze methode is de vermindering van stofvorming en verlies van poederbestanddelen tijdens het productieproces. Poederbestanddelen zetten zich niet af op de wanden, het deksel en de schacht van het roerwerk en hebben geen nadelige invloed op de kwaliteit van het eindproduct.

Optioneel kan voor deze apparatuur een hefbaar bovendeksel met elektrische actuators worden gekozen.

Na het mengen wordt de afgewerkte massa in een kogelmolen gevoerd.

De kogelmolen 200 VBM is ontworpen voor het malen, verpulveren, pletten, (walsen) van chocolade en notenmassa. Het is een verticaal cilindrisch vat met een "mantel" voor een koelmiddel* met een druk tot 0,5 bar, waarin een speciaal gevormde mixer op de as is geĆÆnstalleerd. Uitgerust met een recirculatiecircuit: kogelmolen - accumulator - kogelmolen. Tijdens de circulatie van het product wordt een hoge mate van homogenisering van het mengsel bereikt. Het is mogelijk om de componenten tot een dispersieniveau van 25 micron te verwerken.

Als maalelement worden speciale stalen maalkogels gebruikt. Verschillende niveaus van mengelementen bewegen in dezelfde richting, maar met verschillende snelheden. De snelheid van hun beweging is aan de uiteinden van de staven (vingers) van het roerwerk het hoogst en neigt naar bijna nul in de buurt van de as, waardoor slijtage aanzienlijk wordt verminderd. Kogels met een diameter van 9,5 mm, 900 kg (niet meegeleverd).

Nadat de vereiste dispersiegraad is bereikt, wordt het product naar de accumulator(en) gevoerd.

Het geforceerde circulatiecircuit bevat een speciale pomp voor dikke en viskeuze producten.

Accumulator voor de afgewerkte chocolademassa

- Het complex bevat twee opslagtanks. De ene wordt gebruikt in het recirculatiecircuit van de kogelmolen, de tweede als buffertank voor latere dosering en verpakking.

- De accumulator met een volume van 500 l is uitgerust met een "duplicator" voor een warmtedrager * met een druk tot 0,5 bar g, en een mengapparaat met een aandrijving.

- Het gehele leidingsysteem van de apparatuur heeft verwarmde leidingen*.

- Het besturingssysteem hangt af van de gewenste mate van automatisering en wordt aanvullend overeengekomen na het selecteren van de apparatuur.

*- De koelvloeistofbron is niet inbegrepen in de basisset. Maar deze kan extra besteld worden, afhankelijk van de technische vereisten van de klant.

- Materiaal: Roestvrij staal

- Land van herkomst: Slowakije