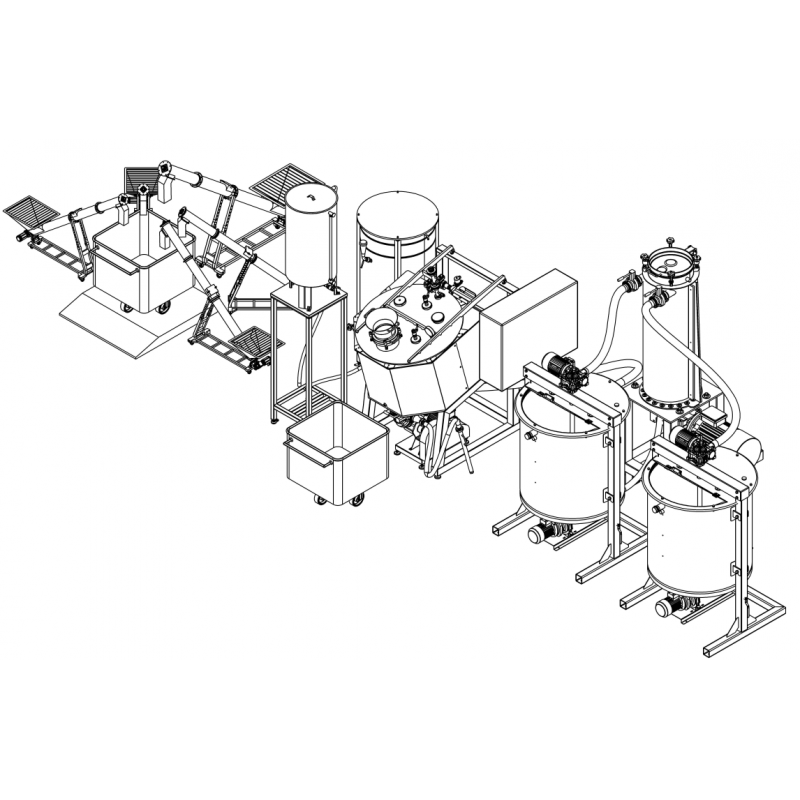

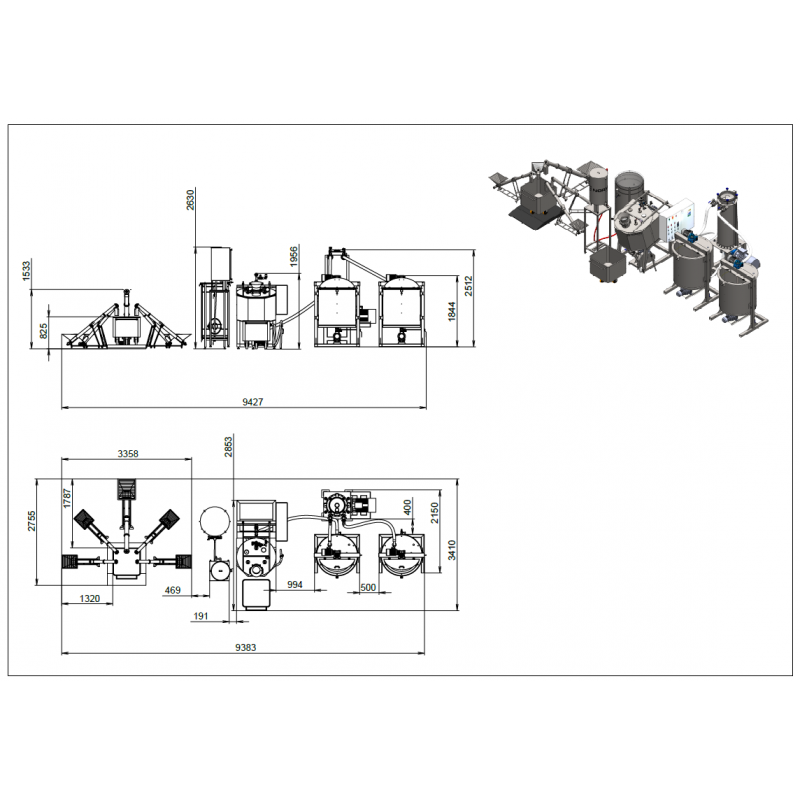

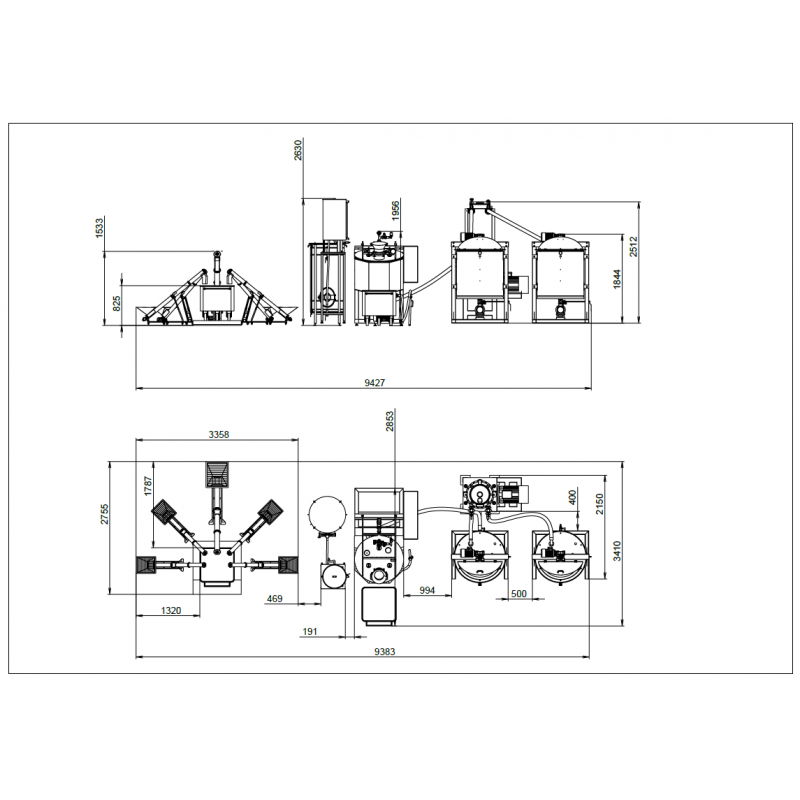

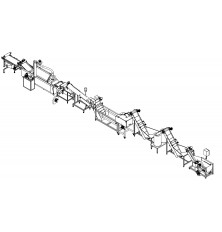

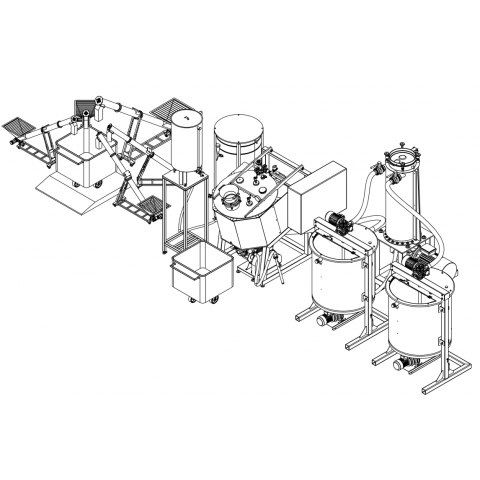

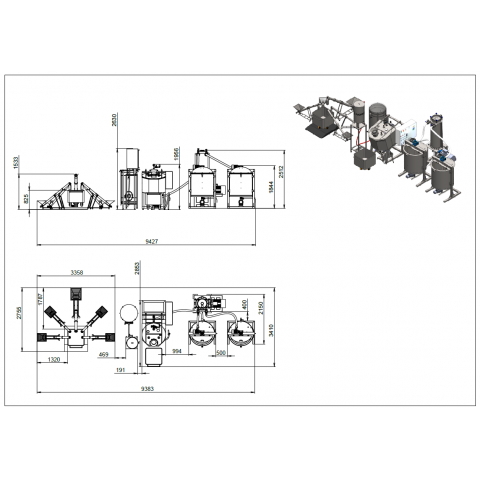

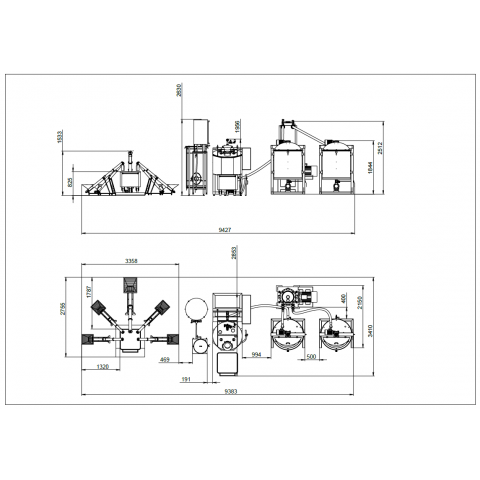

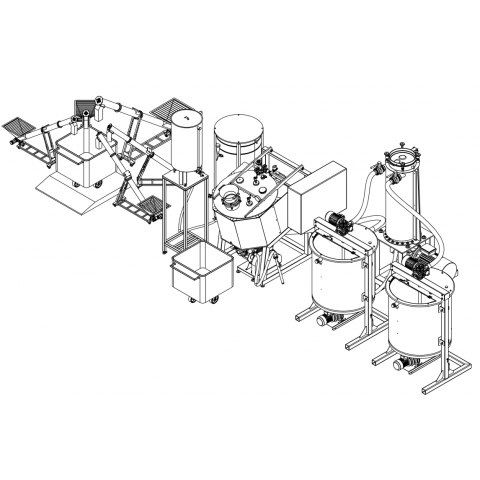

Zariadenia na v├Įrobu ─Źokol├Īdovej n├Ītierky

Tento komplex zariaden├Ł umo┼Š┼łuje v├Įrobu ─Źokol├Īdov├Įch p├Īst typu Nutella s kapacitou a┼Š 250 kg/h.

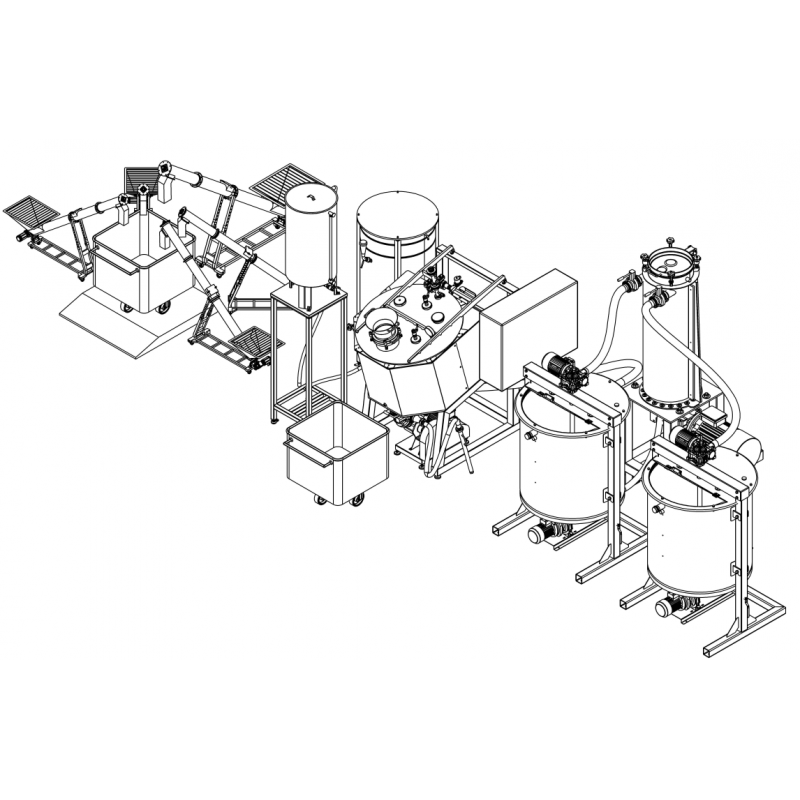

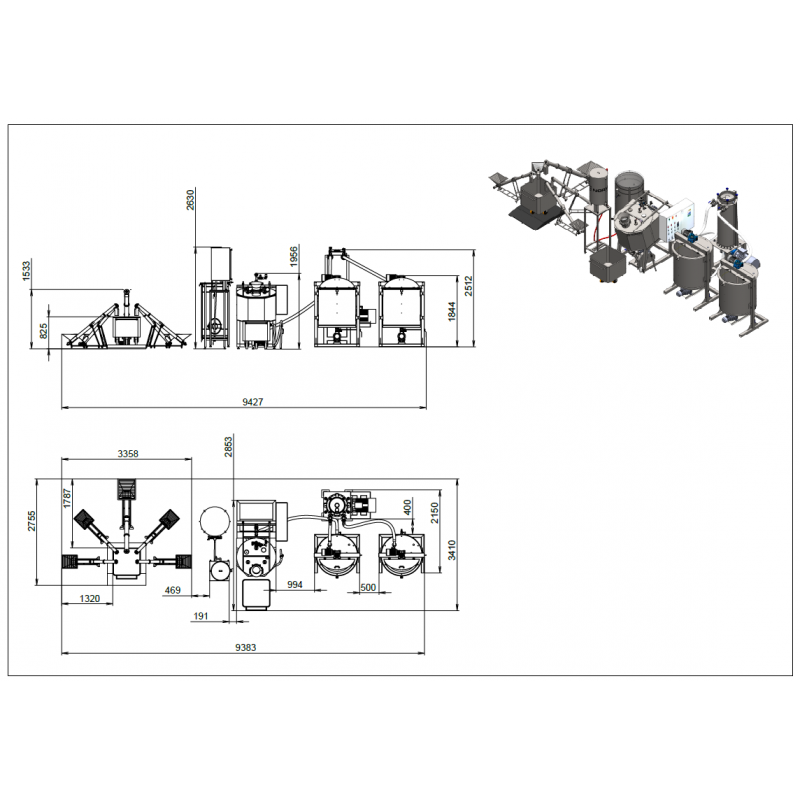

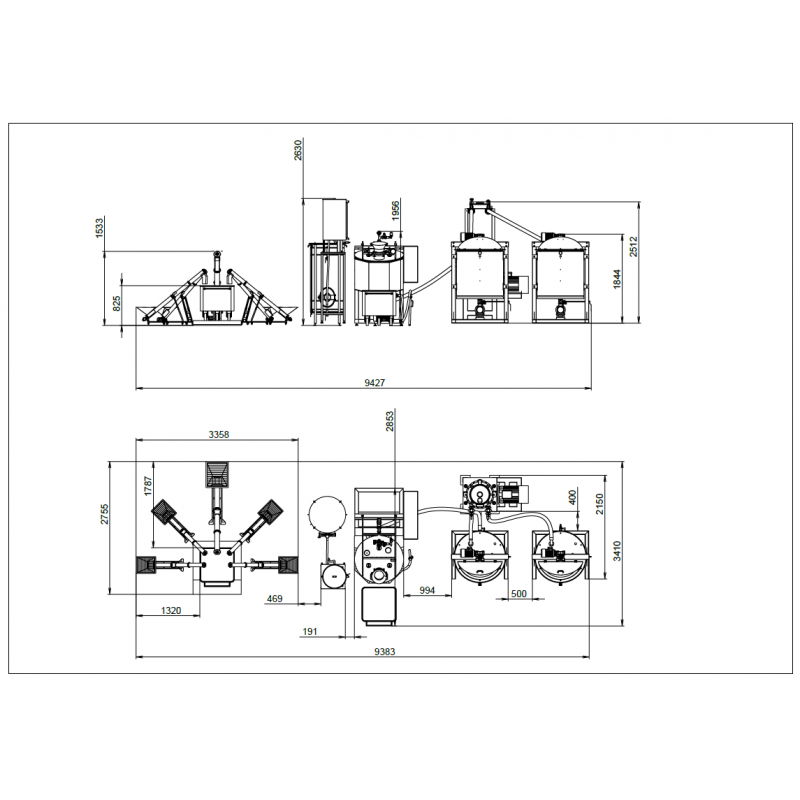

Komplex zariaden├Ł na spracovanie ─Źokol├Īdovej hmoty zah┼Ģ┼ła nasleduj├║ce komponenty:

- Taviaca n├Īdoba na tuk

- D├Īvkovacie zariadenie sypk├Įch zlo┼Šiek

- Dopravn├Łky

- Z├Īsobn├Łk na tekut├® zlo┼Šky (3000 l)

- V├Īkuov├Į homogeniz├Ītor (300 l)

- Gu─Šov├Į mlyn (200 VBM)

- Akumula─Źn├® n├Īdr┼Še (2 ├Ś 500 l)

- Vyhrievan├® potrubie a ─Źerpadl├Ī

Pozn├Īmka: Zdroj chladiacej alebo ohrevnej kvapaliny nie je s├║─Źas┼źou z├Īkladnej dod├Īvky. Mo┼Šn├® je doobjedna┼ź pod─Ša ┼Īpecifik├Īcie. Cel├Į komplex m├┤┼Še by┼ź riaden├Į manu├Īlne alebo automaticky, v z├Īvislosti od ├║ro┼ła automatiz├Īcie definovan├®ho na za─Źiatku projektu.

Komplex zariaden├Ł je ur─Źen├Į na v├Įrobu orechov├Įch a ─Źokol├Īdov├Įch n├Ītierok s vysokou kvalitou a konzistenciou. Zabezpe─Źuje plnoautomatizovan├Į alebo poloautomatizovan├Į proces od d├Īvkovania surov├Łn, mie┼Īania, homogeniz├Īcie a mletia a┼Š po skladovanie a d├Īvkovanie hotov├®ho produktu.

Linka spracov├Īva komponenty ako cukor, tuky, orechy, kakaov├Į pr├Ī┼Īok, ─Źokol├Īdu a ─Åal┼Īie zlo┼Šky pod─Ša recept├║ry z├Īkazn├Łka.

Komplex zariaden├Ł je zalo┼Šen├Į na recept├║re, ktor├Ī pou┼Š├Łva roztaven├® tuky; pri pou┼Šit├Ł ┼Šiaruvzdorn├Įch tukov sa musia najsk├┤r roztavi┼ź v taviacej n├Īdobe na tuk.

Je vhodn├Ī pre

|

|

|

|

V├Įhody

- Modul├Īrna koncepcia umo┼Š┼łuje prisp├┤sobenie r├┤znym recept├║ram a objemom v├Įroby

- Vysok├Ī miera hygieny

- Vhodn├® pre visk├│zne produkty

- Mo┼Šnos┼ź manu├Īlneho aj automatizovan├®ho v├Ī┼Šenia a d├Īvkovania

- Efekt├Łvne v├Īkuov├® mie┼Īanie a zav├Īdzanie pr├Ī┼Īkov bez pra┼Īnosti

- Optimalizovan├® duplik├Ītory pre ohrev/chladenie s tlakom do 0,5 bar

- Vhodn├® na spracovanie aj ┼Šiaruvzdorn├Įch tukov

Z├Īkladn├Ī verzia

Ekonomick├Ī verzia je ur─Źen├Ī pre v├Įrobcov, ktor├Ł preferuj├║ ni┼Š┼Īie investi─Źn├® n├Īklady a s├║ ochotn├Ł zabezpe─Źi┼ź manu├Īlne ├║kony obsluhou.┬Ā

V z├Īkladnej verzii sa na meranie sypk├Įch pr├Ī┼Īkov├Įch/granulovan├Įch komponentov pou┼Š├Łvaj├║ v├Īhy s displejom, t├Īto mo┼Šnos┼ź vy┼Šaduje ve─Ša mechanickej pr├Īce, ale je z├Īrove┼ł aj najekonomickej┼Īia. Homogeniz├Ītor je bez elektronick├®ho zdvihu.

Riadiaci syst├®m je mo┼Šn├® vybra┼ź doplnkovo.

Popis a funkcie jednotliv├Įch zariaden├Ł.

- ┬ĀV├Īhy s displejom sa pou┼Š├Łvaj├║ na manu├Īlne meranie sypk├Įch pr├Ī┼Īkov├Įch a granulovan├Įch komponentov. T├Īto met├│da si vy┼Šaduje viac mechanickej pr├Īce, ale je ekonomick├Ī.

- V├Ī┼Šiaca stanica (tenzometrick├® v├Īhy s ovl├Īda─Źom):┬ĀAutomatizovan├® d├Īvkovanie sypk├Įch zlo┼Šiek pod─Ša recept├║ry.

- Vyklada─Ź vriec zabezpe─Źuje bezpe─Źn├® a pohodln├® prid├Īvanie cukru a in├Įch komponentov do syst├®mu.

- Pod├Īvacie dopravn├Łky s n├Īsypkami a rolovacie voz├Łky sl├║┼Šia na d├Īvkovanie a transport surov├Łn do voz├Łkov ŌĆ×EurovanŌĆ£.

- XL z├Īvitovkov├Į dopravn├Łk je ur─Źen├Į na presn├® d├Īvkovanie cukru ŌĆō hlavnej zlo┼Šky recept├║ry. Obsahuje nad┼Ītandardn├Į z├Īsobn├Łk, pred─║┼Šen├Į z├Īvit a d├Īvkovanie pod─Ša hmotnosti.

- ┼Ātandardn├Į dopravn├Łk sa pou┼Š├Łva na pod├Īvanie ostatn├Įch sypk├Įch komponentov, a┼Š do 5 p├Īsov pod─Ša recept├║ry.

- Voz├Łky ŌĆ×EurovanŌĆ£ (200 l) sl├║┼Šia na zber a prepravu sypk├Įch surov├Łn. Odpor├║─Źa sa minim├Īlne 2 kusy pre nepretr┼Šit├║ prev├Īdzku.

- Uzavret├Ī n├Īdoba na tuky (3000 l) je ur─Źen├Ī na skladovanie a udr┼Šiavanie predtaven├Įch tukov v tekutom stave pomocou duplik├Ītora s teplou vodou.

- D├Īvkovacie ─Źerpadlo tekut├Įch zlo┼Šiek dopravuje tuk zo z├Īsobn├Łka do n├Īsypky, automaticky sa vyp├Łna pri dosiahnut├Ł po┼Šadovan├®ho objemu.

- V├Īkuov├Į homogeniz├Ītor (300 l)zabezpe─Źuje intenz├Łvne mie┼Īanie surov├Łn, zahrnut├Į je r├Īmov├Į mix├®r, duplik├Ītor, extern├Į cirkula─Źn├Į okruh a v├Īkuov├Į syst├®m.

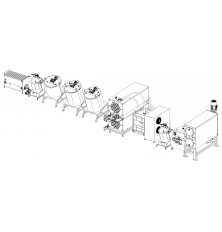

- Gu─Šov├Į mlyn 200 VBM sl├║┼Ši na mletie ─Źokol├Īdov├Įch a orechov├Įch hm├┤t, obsahuje mie┼Īadlo, duplik├Ītor a recirkula─Źn├Į syst├®m. V├Įsledn├Ī disperzia a┼Š do 25 mikr├│nov. ┬ĀOce─Šov├® gule s priemerom 9,5 mm (900 kg) s├║ ur─Źen├® na ├║─Źinn├® mletie v gu─Šovom mlyne. Nie s├║ s├║─Źas┼źou dod├Īvky.

- Akumula─Źn├® n├Īdoby (2├Ś 500 l), jedna n├Īdoba pre recirkul├Īciu, druh├Ī pre d├Īvkovanie a balenie. Obe s├║ duplik├Ītorom a mie┼Īadlom.

- Vyhrievan├® potrubia udr┼Šiavaj├║ po┼Šadovan├║ teplotu produktov po─Źas cel├®ho procesu.

- Riadiaci syst├®m sa nastavuje individu├Īlne pod─Ša po┼Šiadaviek z├Īkazn├Łka a po┼Šadovan├®ho stup┼ła automatiz├Īcie.

Princ├Łp ─Źinnosti

Komplex zariaden├Ł je zalo┼Šen├Į na recept├║re, ktor├Ī pou┼Š├Łva roztaven├® tuky. V pr├Łpade pou┼Šitia ┼Šiaruvzdorn├Įch tukov sa najsk├┤r tavia v taviacej n├Īdobe. Sypk├® komponenty sa d├Īvkuj├║ ru─Źne pomocou v├Īh s displejom alebo automaticky cez v├Ī┼Šiacu stanicu. Na bezpe─Źn├® a pohodln├® prid├Īvanie cukru a in├Įch sypk├Įch l├Ītok sl├║┼Ši vyklada─Ź vriec, pod├Īvacie dopravn├Łky a rolovacie voz├Łky.

Cukor sa d├Īvkuje cez XL z├Īvitovkov├Į dopravn├Łk s nad┼Ītandardn├Įm z├Īsobn├Łkom a ro┼Ītom. D├Īvkovanie je manu├Īlne alebo automatick├® pod─Ša typu v├Ī┼Šenia, s mo┼Šnos┼źou regul├Īcie frekven─Źn├Įm meni─Źom. Ostatn├® sypk├® komponenty sa d├Īvkuj├║ dopravn├Łkmi ┼Ītandardnej ve─Škosti pod─Ša recept├║ry (a┼Š 5 p├Īsov).

Sypk├® l├Ītky sa d├Īvkuj├║ do 200-litrov├Įch voz├Łkov typu Eurovan. Tekut├® zlo┼Šky sa skladuj├║ v uzavretej n├Īdobe s duplik├Ītorom (3000 l), z ktorej sa pomocou d├Īvkovacieho ─Źerpadla dopravuj├║ do vy┼Ī┼Īie polo┼Šenej n├Īdoby s automatick├Įm vypnut├Łm po naplnen├Ł.

Tekut├® a sypk├® komponenty sa mie┼Īaj├║ vo v├Īkuovom homogeniz├Ītore (300 l) s duplik├Ītorom, mie┼Īadlom, extern├Įm cirkula─Źn├Įm okruhom a inline homogeniz├Ītorom. Sypk├® l├Ītky sa prid├Īvaj├║ do kvapaliny ŌĆ×pod hladinuŌĆ£ alebo ŌĆ×do pr├║duŌĆ£ cez v├Īkuov├Į syst├®m. Produkt sa homogenizuje, odvzdu┼Ī┼łuje a cirkuluje.

Hotov├Ī hmota sa priv├Īdza do gu─Šov├®ho mlyna (200 VBM) s duplik├Ītorom a oce─Šov├Įmi gu─Š├┤─Źkami (├ś 9,5 mm, 900 kg ŌĆō nie s├║ v dod├Īvke), kde sa dosahuje disperzia do 25 mikr├│nov. N├Īsledne sa produkt pre─Źerp├Īva do akumul├Ītora (500 l) s mie┼Īadlom a duplik├Ītorom, ktor├Į sl├║┼Ši ako vyrovn├Īvacia n├Īdr┼Š pred d├Īvkovan├Łm a balen├Łm.

Technick├Ī charakteristika

| N├Īzov zariadenia | Objem / Kapacita |

| Uzavret├Ī n├Īdoba na tuky | 3000 l |

| V├Īkuov├Į homogeniz├Ītor | 300 l |

| Akumula─Źn├Ī n├Īdr┼Š (z├Īsobn├Łk) | 500 l |

| Eurovan voz├Łk | 200 l |

- Materi├Īl: Nerezov├Ī ocel'

- Krajina p├┤vodu: Slovensko

Mohlo by v├Īs zauja┼ź aj

Bubnov├Į stroj na periodick├® po┼źahovanie a korenenie je ide├Īlny na obohatenie a vylep┼Īenie chuti r├┤znych produktov. Tento stroj je navrhnut├Į na to, aby pridal chutn├® ar├│my, vitam├Łny a chu┼źov├® pr├Łsady, ─Ź├Łm je skvel├Įm pomocn├Łkom pri v├Įrobe pochut├Łn, ─Źipsov, cere├Īli├Ł, orie┼Īkov a mnoh├Įch ─Åal┼Ī├Łch produktov. Umo┼Š┼łuje ┼Īirok├║ ┼Īk├Īlu ├║prav chuti, ─Ź├Łm zvy┼Īuje kvalitu a atraktivitu v├Įsledn├®ho v├Įrobku.

- Mechanick├Į syst├®m vykl├Īpania pracovnej misy s mo┼Šnos┼źou nastavenia r├┤znych medzipoloh, ─Źo zabezpe─Źuje flexibilitu a presnos┼ź po─Źas procesu.

- ┼Āpeci├Īlne perforovan├® ─Źepele jemne ot├Ī─Źaj├║ produkt, ─Ź├Łm zais┼źuj├║ rovnomern├® a efekt├Łvne pokrytie povrchu.

- V├Įkonn├Į pohon ot├Ī─Źania bubna zabezpe─Źuje plynul├Į a siln├Į pohyb po─Źas procesu.

- Vyroben├® z potravin├Īrskej nehrdzavej├║cej ocele AISI304, ─Źo garantuje dlh├║ ┼Šivotnos┼ź a odolnos┼ź vo─Źi opotrebeniu.

- Jednoduch├® ovl├Īdanie cez invertor, ktor├Į umo┼Š┼łuje nastavenie r├Įchlosti a sp├żtn├®ho chodu pod─Ša potreby.

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: D├Īvkov├Į re┼Šim

- Krajina p├┤vodu: Slovensko

- Objem: 100l

- V├Įkon, kW: 0,55

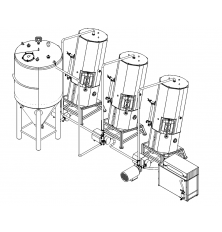

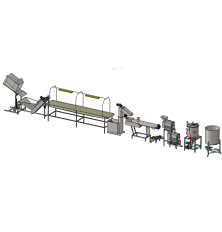

Linka na v├Įrobu ─Źokol├Īdy Choco Line je automatizovan├Į syst├®m ur─Źen├Į na efekt├Łvnu produkciu ─Źokol├Īdy, glaz├║ry a n├Īpln├Ł, vr├Ītane orechov├Įch a ─Źokol├Īdov├Įch p├Īst typu Nutella. Proces zah┼Ģ┼ła predbe┼Šn├® zmie┼Īanie surov├Łn v mie┼Īacom zariaden├Ł, n├Īsledn├® mletie v gu─Šovom mlyne a recirkul├Īciu medzi t├Įmito zariadeniami na dosiahnutie po┼Šadovanej jemnosti a homogenity zmesi.

- Vysokokvalitn├Ī nerezov├Ī oce─Š pre dlh├║ ┼Šivotnos┼ź

- Jednoduch├Ī ├║dr┼Šba a ─Źistenie

- Vysok├Ī kvalita hotov├Įch v├Įrobkov v─Åaka presn├®mu spracovaniu

- Vhodn├® pre r├┤zne druhy ─Źokol├Īdov├Įch a tukov├Įch n├Īpln├Ł

Pre cenov├║ ponuku alebo viac inform├Īci├Ł o tomto komplexe zariaden├Ł na v├Įrobu ─Źokol├Īdy n├Īm pros├Łm po┼Īlite po┼Šiadavku.

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko

Temperovac├Ł stroj zabezpe─Źuje leskl├Į a hladk├Į povrch ─Źokol├Īdy so stabilnou ┼Ītrukt├║rou, ─Ź├Łm v├Įrazne zni┼Šuje riziko kvitnutia. Tento pr├Łstroj je nevyhnutn├Į pri v├Įrobe sladkost├Ł, cukroviniek, dra┼Š├® s ─Źokol├Īdovou polevou a ─Åal┼Ī├Łch v├Įrobkoch vy┼Šaduj├║cich kvalitn├® ─Źokol├Īdov├® polevy.

- 4-z├│nov├Į temperovac├Ł syst├®m

- Automatick├Į riadiaci syst├®m

- Meranie teploty na vstupe a v├Įstupe v ka┼Šdej z├│ne

- Vysok├Ī produktivita od 150-300 kg/hod

- Ohrev: Elektrina

- V├Įrobn├Ī kapacita: 150-300 kg/h

- V├Įkon ohrevu, kW: 10-18

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko

- Nap├żtie: 380-400V

Cena je uveden├Ī za z├Īkladn├║ verziu in┼Ītal├Īcie bez guli─Źiek.

Mlyn je ur─Źen├Į na mechanick├® mletie surov├Łn pri v├Įrobe ─Źokol├Īdy, orechov├Įch masiel a na dosiahnutie kr├®movej, homog├®nnej ┼Ītrukt├║ry produktu s ve─Škos┼źou ─Źast├Łc do 20 mikr├│nov.

- Kompaktn├Ī mont├Ī┼Š na samostatnej kon┼Ītrukcii

- Jednoduch├Ī a pohodln├Ī ├║dr┼Šba

- Kryt z plexiskla pre vizu├Īlnu kontrolu

- Odn├Łmate─Šn├® mie┼Īacie zariadenie

- Pl├Ī┼Ī┼ź na tepeln├Į nosi─Ź

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: D├Īvkov├Į re┼Šim

- Krajina p├┤vodu: Slovensko

- Objem: 5l

- V├Įkon, kW: 1,5

- Nap├żtie: 380-400V

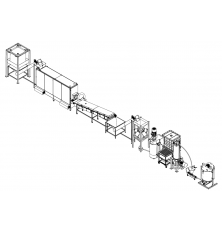

Technologick├Į komplex je ur─Źen├Į na v├Įrobu kondenzovan├®ho mlieka z pr├Ī┼Īkov├Įch komponentov ŌĆō su┼Īen├®ho mlieka, cukru a tuku ŌĆō pomocou mie┼Īania, pasteriz├Īcie, v├Īkuovej homogeniz├Īcie a riadenej kry┼Ītaliz├Īcie. Rie┼Īenie je ide├Īlne pre potravin├Īrske prev├Īdzky, ktor├® po┼Šaduj├║ stabiln├Į, homog├®nny a dlhodobo skladovate─Šn├Į produkt bez nutnosti pou┼Š├Łva┼ź ─Źerstv├® mlieko.

Obsahuje

- Mlie─Źny reaktor / obnovova─Ź

- Tavi─Ź tukov

- Inline homogeniz├Ītor

- Filtra─Źn├Į syst├®m

- D├Īvkov├Į pasteriz├Ītor

- V├Īkuov├Į kry┼Ītaliz├Ītor ŌĆō chladi─Ź

- Riadiaci syst├®m

- Skladovacie n├Īdoby (volite─Šn├®)

Vyr├Ība s v├Įpo─Źtov├Įm v├Įkonom do 500 kg/h, alebo pod─Ša po┼Šiadaviek z├Īkazn├Łka.

- Materi├Īl: Nerezov├Ī ocel'

Komplex na v├Įrobu majon├®zy pozost├Īva z nieko─Šk├Įch zariaden├Ł na automatick├® d├Īvkovanie, mie┼Īanie a z├Łskavanie stabilnej emulzie.

- Kompaktn├Į dizajn, ktor├Į pon├║ka pohodln├® a jednoduch├® ovl├Īdanie v obmedzenom priestore.

- N├Īkladovo efekt├Łvne rie┼Īenie pre automatick├® d├Īvkovanie bez vysok├Įch n├Īkladov na automatiz├Īciu.

- ┼Āirok├Ī ┼Īk├Īla doplnkov├Įch modul├Īrnych mo┼Šnost├Ł.

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: D├Īvkov├Į re┼Šim

- Krajina p├┤vodu: Slovensko

- V├Įkon, kW: 13,5

- Nap├żtie: 380-400V

V├Įrobn├Ī linka je ur─Źen├Ī na pr├Łpravu a spracovanie kroketov s hmotnos┼źou 15ŌĆō55g

Je vhodn├Ī pre automatizovan├║ v├Įrobu a pr├Łpravu kroketov na vypr├Ī┼Šanie. S├║─Źas┼źou ponuky s├║ aj frit├®zy na vypr├Ī┼Šanie.

- Vysok├Ī v├Įrobna kapacita: A┼Š 12 000 krokiet za hodinu.

- Mo┼Šnos┼ź pripojenia k akejko─Švek plni─Źke s vonkaj┼Ī├Łm priemerom v├Įstupu 30 mm.

- Bez potreby elektrickej energie pre automatick├Į stroj na v├Įrobu kroketov.

- Jednoduch├® ─Źistenie: stolov├® prevedenie a odn├Łmate─Šn├® ─Źasti pre ─Šahk├║ ├║dr┼Šbu.

- Pneumatick├Ī prev├Īdzka a kvalitn├® materi├Īly z nerezovej ocele.

- V├Įrobn├Ī kapacita: 12 000

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

Linka na v├Įrobu ─Źokol├Īdy Choco Line je automatizovan├Į syst├®m ur─Źen├Į na efekt├Łvnu produkciu ─Źokol├Īdy, glaz├║ry a n├Īpln├Ł, vr├Ītane orechov├Įch a ─Źokol├Īdov├Įch p├Īst typu Nutella. Proces zah┼Ģ┼ła predbe┼Šn├® zmie┼Īanie surov├Łn v mie┼Īacom zariaden├Ł, n├Īsledn├® mletie v gu─Šovom mlyne a recirkul├Īciu medzi t├Įmito zariadeniami na dosiahnutie po┼Šadovanej jemnosti a homogenity zmesi.

- Vysokokvalitn├Ī nerezov├Ī oce─Š pre dlh├║ ┼Šivotnos┼ź

- Jednoduch├Ī ├║dr┼Šba a ─Źistenie

- Vysok├Ī kvalita hotov├Įch v├Įrobkov v─Åaka presn├®mu spracovaniu

- Vhodn├® pre r├┤zne druhy ─Źokol├Īdov├Įch a tukov├Įch n├Īpln├Ł

Pre cenov├║ ponuku alebo viac inform├Īci├Ł o tomto komplexe zariaden├Ł na v├Įrobu ─Źokol├Īdy n├Īm pros├Łm po┼Īlite po┼Šiadavku.

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko

Zostava je ur─Źen├Ī na v├Įrobu d┼Šemov z r├┤znych surov├Łn: bobule, ovocie s k├┤stkami, zelenina a zmesi. Zariadenia zabezpe─Źuj├║ cel├Į technologick├Į proces od kontroly, um├Įvania, odk├┤stkovania a┼Š po v├Īkuov├® varenie a plnenie.

Obsahuje

- Kontroln├Į dopravn├Łk

- Kefov├Ī alebo bublinkov├Ī um├Įva─Źka

- Odk├┤stkova─Ź / odkamenova─Ź alebo drvi─Ź

- Lis (volite─Šne)

- V├Īkuov├Ī odparovacia jednotka

- Potravinov├® ─Źerpadl├Ī

Komplex zariaden├Ł na v├Įrobu d┼Šemu z├Īvis├Ł od vstupn├Įch surov├Łn a po┼Šiadaviek z├Īkazn├Łka. Pon├║kame r├┤zne konfigur├Īcie zariaden├Ł vhodn├® na spracovanie cel├®ho ovocia, zeleniny a bob├║─Š.

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: EU

Poloautomatick├Ī linka na spracovanie jab─║k sl├║┼Ši na um├Įvanie, drvenie, odkamenovanie a filtr├Īciu ovocia. Vhodn├Ī pre v├Įrobcov ┼Ītiav, pyr├® alebo in├Įch ovocn├Įch produktov. Kapacita a┼Š 1000 kg/h.

- Vysok├Į v├Įkon ŌĆō a┼Š 1000 kg jab─║k za hodinu

- Kompaktn├® rie┼Īenie na um├Įvanie, drvenie a filtr├Īciu

- Mobiln├Ī kon┼Ītrukcia z nehrdzavej├║cej ocele

- Regul├Īcia ot├Ī─Źok pre ┼Īetrn├® um├Įvanie

- Vhodn├® pre r├┤zne druhy ovocia

- V├Įrobn├Ī kapacita: 1000 kg/h/

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

Tento univerz├Īlny spracovate─Šsk├Į komplex je navrhnut├Į pre ┼Īirok├║ ┼Īk├Īlu produktov ako jogurty, smotany, majon├®zy, ke─Źupy, om├Ī─Źky, rastlinn├® alternat├Łvy (z orechov, s├│je, ry┼Še) a ─Åal┼Īie

Obsahuje:

- Univerz├Īlny atmosf├®rick├Į reaktor┬Ā

- Inline homogeniz├Ītor

- ┼Ākrabkov├Į v├Įmenn├Łk tepla┬Ā

- D├Īvkovaciu n├Īdr┼Š

- Materi├Īl: Nerezov├Ī ocel'

- Krajina p├┤vodu: Slovensko

- Objem: 300l/ 600l/

- Nap├żtie: 380-400V

Komplex pozost├Īva zo ┼Ītyroch hlavn├Įch modulov ur─Źen├Įch na spracovanie semien, extrakciu mlie─Źneho z├Īkladu, separ├Īciu a chladenie nerozpustn├Įch zvy┼Īkov, steriliz├Īciu a deodoriz├Īciu. Procesy s├║ navrhnut├® pre efekt├Łvnu v├Įrobu kvalitn├®ho rastlinn├®ho mlieka bez z├Īpachu a s vysok├Įm podielom extraktu.

- Kompletn├® technologick├® spracovanie v jednom syst├®me

- Hydrodynamick├Ī extrakcia a inline homogeniz├Īcia

- V├Īkuov├Ī dif├║zia pre dokonal├║ hydrat├Īciu

- Separ├Īcia a lisovanie nerozpustn├Įch zvy┼Īkov

- R├Įchla steriliz├Īcia priamou parou

- Odstr├Īnenie z├Īpachov deodoriz├Īciou vo v├Īkuu

Kompletn├Ī sada zariaden├Ł na spracovanie l├║pan├Įch b├┤bov na v├Įrobu s├│jov├®ho z├Īkladu s kon┼Ītruk─Źn├Įm v├Įkonom 800-1000 l/h

- V├Įrobn├Ī kapacita: 800 l/h

- Materi├Īl: Nerezov├Ī ocel'

- Krajina p├┤vodu: Slovensko

V├Įrobn├Ī linka na formovan├® a tvarovane vegetari├Īnske v├Įrobky zo zeleniny, ako je falafel. Linka je zalo┼Šen├Ī na klasickom sp├┤sobe v├Įroby r├┤znych polotovarov na ich n├Īsledn├® mrazenie a balenie.

- Kuter / Drvi─Ź / Mlyn na zeleninu a strukoviny ŌĆō n

- Reza─Źka / Kr├Īja─Ź na m├żkk├║ zeleninu a fazu─Šu┬Ā

- Z-mie┼Īa─Źka (Z-Mixer)┬Ā

- Tvarovac├Ł stroj / Formova─Źka┬Ā

- Stroj na oba─Šovanie / Pan├Łrovac├Ł stroj┬Ā

- Frit├®za

- Tunelov├Ī parn├Ī pec (volite─Šn├Ī)┬Ā

- Chladiaci dopravn├Łk s vzduchov├Įmi no┼Šmi┬Ā

- Mraziaca alebo baliaca jednotka┬Ā

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Nap├żtie: 380-400V

Technologick├Ī zostava je ur─Źen├Ī na automatizovan├® spracovanie zemiakov a in├Įch kore┼łov├Įch plod├Łn na hranolky a pra┼Šen├® pochutiny. Pokr├Įva cel├Į proces ŌĆō od umytia suroviny a┼Š po fin├Īlny produkt pripraven├Į na balenie alebo ─Åal┼Īie spracovanie. Cie─Šom je zabezpe─Źi┼ź konzistentn├║ kvalitu, vysok├║ efektivitu a hygienu v├Įroby.

- u┼Š od 50 kg/h fin├Īlneho produktu.

Obsahuje

- Um├Įva─Źka zeleniny

- Br├║sna ┼Īkrabka na zemiaky

- Dopravn├Łk s oplachom

- Reza─Źka zemiakov

- Um├Įvac├Ł stroj na odstr├Īnenie ┼Īkrobu

- Nepretr┼Šit├Į blan┼Ī├Łrovac├Ł stroj

- Vzduchov├Į n├┤┼Š (po blan┼Ī├Łrovan├Ł)

- Lopatkov├Ī frit├®za

- Vzduchov├Į n├┤┼Š (po vypr├Ī┼Šan├Ł)

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko

Kompletn├Ī sada zariaden├Ł na v├Įrobu margar├Łnu s kapacitou a┼Š 500 kg/hod. Zabezpe─Źuje v┼Īetky f├Īzy spracovania ŌĆō od rozt├Īpania tukov, pr├Łpravy f├Īz, emulg├Īcie a pasteriz├Īcie a┼Š po fin├Īlne chladenie, plastifik├Īciu a kry┼Ītaliz├Īciu.

Obsahuje

- Rozt├Īpa─Ź tukov

- Mix├®r tukovej f├Īzy

- ─īerpadlo na tukov├║ emulziu

- Mix├®r vodnej f├Īzy

- ─īerpadlo na vodn├║ f├Īzu

- Emulg├Ītory s extern├Įm homogeniz├Ītorom Ultra Shear

- ─īerpadlo na emulziu do pasteriza─Źno-chladiaceho zariadenia

- Pasteriza─Źno-chladiace zariadenie

- Z├Īsobn├Łk (vyrovn├Īvacia n├Īdr┼Š)

- Vysokotlakov├® ─Źerpadlo

- No┼Šov├Į v├Įmenn├Łk tepla so ┼Īkrabkami

- Kry┼Ītaliz├Ītor┬Ā

- Typ zariadenia: ─īas┼ź v├Įrobnej linky

- Krajina p├┤vodu: Slovensko

V├Įrobn├Ī linka ur─Źen├Ī na spracovanie jadrov├®ho ovocia so semenami a k├┤stkami, ako s├║ jablk├Ī alebo hru┼Īky, na pyr├®, s kapacitou a┼Š 2000 kg/hod pod─Ša objemu spracov├Īvan├Įch surov├Łn.

- Spracovanie aj prezret├®ho a m├żkk├®ho ovocia bez po┼Īkodenia

- Zn├Ł┼Šenie str├Īt surov├Łn v─Åaka efekt├Łvnemu blan┼Ī├Łrovaniu parou

- Odvzdu┼Īnenie pre lep┼Īiu chu┼ź, farbu a trvanlivos┼ź

- Dvojit├® odk├┤stkovanie pre hladk├® pyr├® bez ne┼Šiaducich ─Źast├Łc

- Hygienick├Ī kon┼Ītrukcia z nerezu, jednoduch├® ─Źistenie

- Vysok├Ī kompatibilita s downstream procesmi┬Ā┬Ā

- V├Įrobn├Ī kapacita: 1000 kg/h/ 2000 kg/h

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko

Pon├║kame komplexn├Į rad zariaden├Ł pre v┼Īetky f├Īzy priemyseln├®ho spracovania medu, od topenia a┼Š po balenie. Tento syst├®m je ur─Źen├Į pre mal├® aj ve─Šk├® spracovate─Šsk├® z├Īvody, ktor├® vy┼Šaduj├║ efekt├Łvne, hygienick├® a kontrolovan├® spracovanie medu.

Obsahuje

- topenie a d├Īvkovanie medu

- homogeniz├Īciu medu

- v├Īkuov├® a kondenza─Źn├® su┼Īenie medu

- pasteriz├Īciu medu

- filtr├Īciu medu

- kr├®movanie medu

- presn├® d├Īvkovanie a plnenie medu do obalov

Potrebn├® vybavenie si vyber├Ī z├Īkazn├Łk na z├Īklade po┼Šadovanej technol├│gie spracovania medu pre svoj v├Įrobn├Į proces.

- Materi├Īl: Nerezov├Ī ocel'

- Typ zariadenia: ─īas┼ź v├Įrobnej linky

- Krajina p├┤vodu: Slovensko

V├Įrobn├Ī linka na termostabiln├® ovocn├® plnky, ┼Īiroko pou┼Š├Łvan├® pri v├Įrobe pe─Źiva, pek├Īrskych v├Įrobkov a r├┤znych in├Įch polotovarov, ako aj tvarohu, kr├®mov a dokonca aj zmrzliny.

- Z├Łskanie ┼Īpi─Źkov├Įch termostabiln├Įch n├Īpln├Ł pri zachovan├Ł podstatn├Įch ┼Šiv├Łn a vitam├Łnov.

- Kompaktn├Į syst├®m s jednotn├Įm ovl├Īdac├Łm panelom, ktor├Į zais┼źuje jednoduch├║ obsluhu zariadenia

- R├Įchla a efekt├Łvna recykl├Īcia je s├║─Źas┼źou zakladneho vybavenia.

- Modul├Īrny dizajn s mnoh├Įmi ─Åal┼Ī├Łmi mo┼Šnos┼źami prisp├┤sobenia.

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko

- Nap├żtie: 380-400V

Na┼Īa hydrodynamick├Ī extrak─Źn├Ī linka je ur─Źen├Ī na extrakciu r├┤znych zlo┼Šiek z rastlinn├Įch materi├Īlov, vr├Ītane biologicky akt├Łvnych l├Ītok, bielkov├Łn, tukov, sacharidov, antioxidantov, farb├Łv a ar├│m.

- Efekt├Łvna ŌĆ×m├żkk├ĪŌĆ£ kontinu├Īlna hydrodynamick├Ī extrakcia,┬Ā perkol├Īcia z jemne drven├Įch surov├Łn.

- Extrakcia bez nutnosti predsu┼Īi┼ź produkt, ─Źo vedie k ├║spore n├Īkladov na pr├Īcu a energiu.

- Vyu┼Š├Łvanie surov├Łn bez tepelnej ├║pravy umo┼Š┼łuje zachovanie v┼Īetk├Įch cenn├Įch l├Ītok, ┼Šiv├Łn a enz├Įmov.

- Mo┼Šnos┼ź v├Īkuovo-pulznej extrakcie (volite─Šn├®).

- Dodato─Źn├Į pr├Łjem zo spracovania ŌĆ×odpadov├ĮchŌĆ£ l├Ītok sa dosahuje extrakciou cenn├Įch zlo┼Šiek z du┼Šiny a v├Įliskov, ─Ź├Łm sa zvy┼Īuje celkov├Ī efektivita v├Įroby a minimalizuje potravinov├Į odpad.┬Ā

- Materi├Īl: Nerezov├Ī ocel'

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko

Zostava je navrhnut├Ī na kontinu├Īlnu v├Įrobu ara┼Īidov├®ho masla z r├┤znych druhov ara┼Īidov, pri─Źom umo┼Š┼łuje prida┼ź pr├Łrodn├® pr├Łsady ako med, so─Š, kakao alebo in├® ochucovadl├Ī. V─Åaka mo┼Šnostiam jemn├®ho mletia a d├┤kladn├®ho premie┼Īania je v├Įsledkom hladk├®, stabiln├® a homog├®nne maslo.

Komplex zariaden├Ł ur─Źen├Į na spracovanie surov├Įch, l├║pan├Įch a blan┼Ī├Łrovan├Įch ara┼Īidov s v├Įrobnou kapacitou a┼Š 500 kg/hod.

Obsahuje

- Vyklada─Ź big-bagov┬Ā

- Nakladac├Ł p├Īsov├Į dopravn├Łk┬Āna prepravu ara┼Īidov z n├Īsypky do pra┼Šiacej pece.

- Kontinu├Īlna viac├║rov┼łov├Ī infra─Źerven├Ī pec┬Ā

- Chladiaci dopravn├Łk┬Āna r├Įchle schladenie ara┼Īidov po vypr├Ī┼Šan├Ł.

- Separ├Ītor s dvoj├║rov┼łovou platformou┬Ā

- Koloidn├® mlyny 4 ks

- Gu─Šov├Į mlyn na fin├Īlne spracovanie pasty na homog├®nnu emulziu s frakciou do 20 mikr├│nov.

- Vibra─Źn├Į st├┤l so sitom.

- Skrutkov├® ─Źerpadl├Ī (viac kusov)┬Ā

- Kontinu├Īlny (kol├Łkov├Į) mix├®r┬Ā

- D├Īvkovacia jednotka pre kr├®mov├Į med┬Ā

- V├Īkuov├Į odvzdu┼Ī┼łova─Ź┬Ā

- Vyrovn├Īvacia / akumula─Źn├Ī n├Īdr┼Š s duplik├Ītorom (volite─Šn├®)

- V├Įrobn├Ī kapacita: 500 kg/h/

- Princ├Łp ─Źinnosti: Nepretr┼Šit├Į re┼Šim

- Krajina p├┤vodu: Slovensko