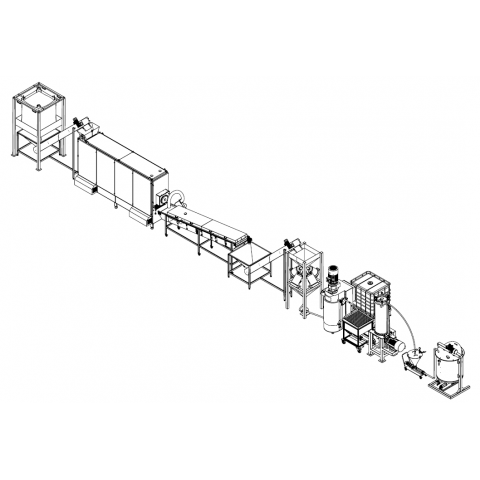

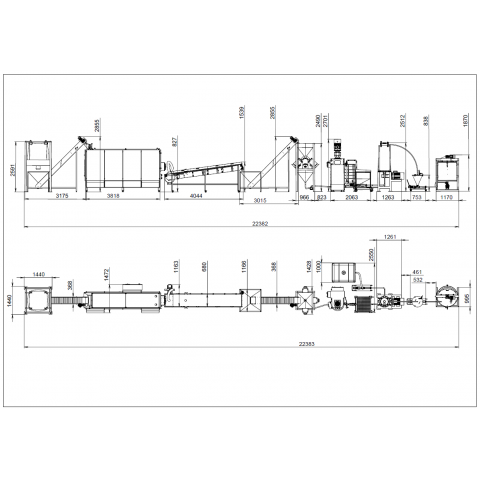

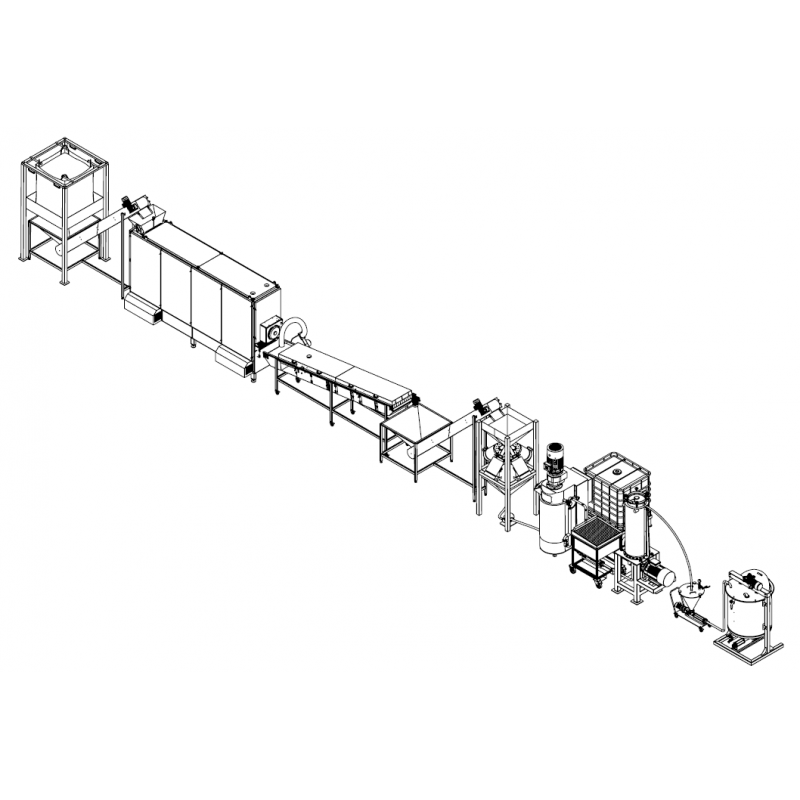

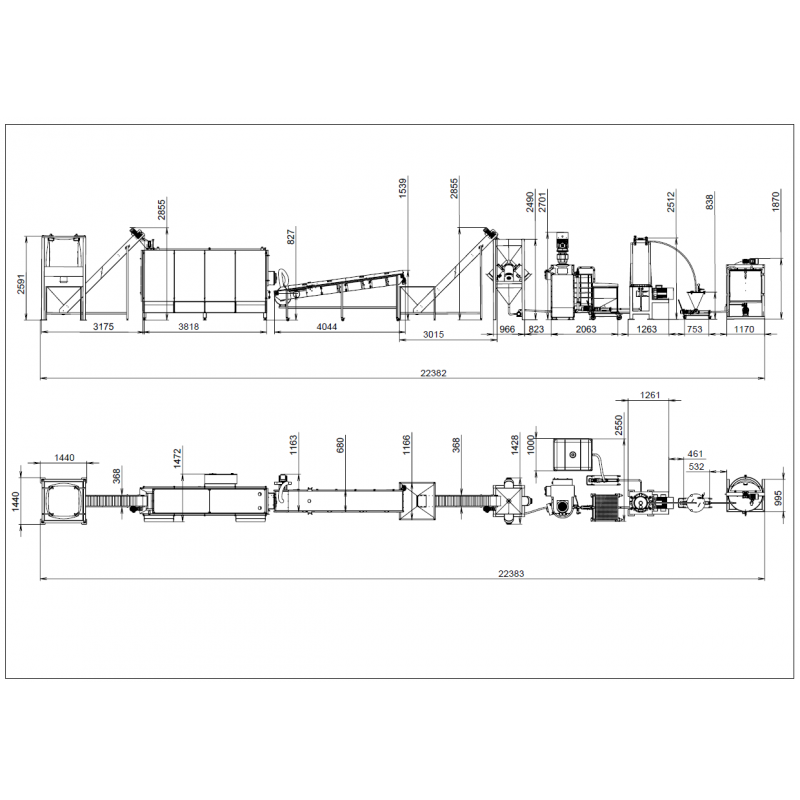

Pindakaas productielijn

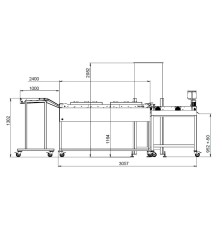

Een uitrustingscomplex ontworpen voor de verwerking van rauwe, gepelde en geblancheerde pinda's, met een productiecapaciteit tot 500 kg/uur.

De inhoud van deze pagina is vertaald naar het Nederlands met de geautomatiseerde vertaling. De originele versie is in het Engels. Bedankt voor uw begrip.

Het uitrustingscomplex is bedoeld voor het verwerken van rauwe, gepelde en geblancheerde pinda's tot volledig afgewerkte pindakaas.

Omvat processen zoals:

- pinda's bakken

- koeling

- malen van geroosterde pinda's in colloïdmolens

- homogeniseren van het afgewerkte mengsel door het in een kogelmolen te malen tot een deeltjesgrootte van 20 micron

- filteren

- ontgassing van de afgewerkte pasta om een dikke, zachte massa te verkrijgen die op boter lijkt

Het lossen van grondstoffen wordt uitgevoerd met behulp van een speciaal station - een big-bag unloader.

De eenheid is ontworpen voor het uitpakken van bulkproducten verpakt in speciale big-bags van verschillende afmetingen met een maximumgewicht tot 1500 kg. Een big-bag wordt in de container geladen, onder druk van de massa snijdt het mes de verpakking door, de grondstof wordt eruit gegoten en verzameld in de opvangtrechter van de transportband. De roosters die zich binnenin onder het mes bevinden, dienen als grof filter om te voorkomen dat big-bag deeltjes of andere vreemde deeltjes in het product terechtkomen.

Invoerband voor het transporteren van bulkmateriaal (pinda's) naar de frituuroven

Een transportband met een PVC werkband en een opvangtrechter, ontworpen om grondstoffen (bulkproducten) op de vereiste hoogte te brengen en in de oven te laden. Het wordt aanbevolen om een frequentieomvormer te installeren om de bandsnelheid aan te passen.

Continu transportband met meerdere niveaus Infraroodoven DR7

De apparatuur kan de volgende functies uitvoeren:

- drogen / dehydrateren

- bakken / braden

van verschillende producten.

Uitgerust met 7 secties/niveaus van de verhittingszone, wordt de verhitting uitgevoerd door warmtestralers boven elke transportband. Het product wordt van bovenaf in de laadkegel van de oven geladen, het gaat door 7 verwarmingssecties boven elkaar, waar het van de ene sectie naar de andere draait, wat een gelijkmatige verwerking van het product garandeert. Vervolgens wordt het product uit de installatie gelost. De maximale verhittingstemperatuur hangt af van het materiaal van de werkband; het wordt aanbevolen om een fijnmazig roestvrijstalen gaas te kiezen voor pinda's en soortgelijke producten. De snelheid van de transportband is instelbaar van 20-50Hz.

De aanwezigheid van een oven voor de productie van pindakaas in het complex is belangrijk om de mate van roosteren van pinda's te kunnen kiezen die nodig is in overeenstemming met het recept, wat vervolgens van invloed is op zowel de smaak als de visuele, voedings- en gezondheidseigenschappen van het product.

Na het lossen uit de oven gaat het product naar de koeltransportband

Ontworpen om het frituurproces te stoppen na hitteverwerking in de oven, koelt de pinda's af tot kamertemperatuur voordat ze vermalen worden.

De koeltransportband is uitgerust met een PVC werkband, waarboven een luchtmes is geïnstalleerd bij de "ingang" voor het product. De transportband is ook uitgerust met zijwanden, roestvrijstalen bovenkappen en speciale luiken bij de inlaat en uitlaat van de transportband. Onder het niveau van de werkende transportband zijn speciale openingen aangebracht voor de mogelijkheid om een extra koelmedium aan te sluiten, dat ook kan dienen om stoom af te voeren.

Na het koelen worden de pinda's via een transportband in de scheidingstrechter van de maalsectie gelost.

De scheidingstrechter is ontworpen voor het continu en gelijkmatig voeden/laden van 4 colloïdmolens die parallel werken. Hij is volledig gemaakt van roestvrij staal, de ondersteunende structuur is een station met twee niveaus, met in het bovenste gedeelte een verdeelde kegel, en in het onderste gedeelte een platform voor het installeren en bevestigen van colloïdmolens.

Het slijpen wordt uitgevoerd met behulp van colloïdmolens

De colloïdmolen is een snelle elektromotor met een roestvrijstalen as, waarin een rotor met een stator met speciale "tanden"/messen is gemonteerd. Een kenmerk van de installatie is de mogelijkheid om de afstand tussen de rotor en de stator op drie punten aan te passen, waardoor u de maalgraad van het product kunt kiezen. De installatie maakt het mogelijk om niet alleen gladde pindakaas te maken, maar ook het "knapperige" type, dat zich onderscheidt doordat het kleine stukjes pinda bevat.

Kolloïdmolens zijn de belangrijkste verwerkingsinstallatie voor de productie van afgewerkte pindakaas uit geroosterde pinda's. De overige processen hebben voornamelijk te maken met de toevoeging van verschillende componenten, zout, honing, roomhoning, stabilisatoren en verdikkingsmiddelen aan de afgewerkte pasta. Na het malen kan, indien nodig om een gladde oliestructuur te verkrijgen, een kogelmolen geïnstalleerd worden. Deze wordt gebruikt bij de productie van chocolade, chocoladepasta's en andere soortgelijke producten om een uniforme homogene massa te verkrijgen met een fractiegrootte tot 20 micron.

De geïnstalleerde vermogensopties van de colloïdmolen zijn 7,5/11/15 kW.

Kogelmolen

Het apparaat bestaat uit een roestvrijstalen container met een speciaal gevormde elektrische roerder. De framemenger heeft een vorm die lijkt op een penmenger voor dikke en viskeuze producten. Roerwerkassen van roestvrij staal, die op "vingers" lijken, zijn spiraalvormig of kruislings over de hele lengte van de roerwerkas geplaatst; ze kunnen worden vervangen als ze na langdurig gebruik versleten zijn. Het product in de container wordt vermalen door de beweging van stalen kogels die tegen elkaar wrijven.

Tijdens de verwerking stijgt de temperatuur van het product met enkele graden, dus is de werkcapaciteit van de installatie uitgerust met een koelmiddelduplicator voor afkoeling, tot 0,5 bar. De "mantel" kan ook gebruikt worden voor de toevoer van thermisch water en het verwarmen van de wanden van de tank voor een betere productlossing bij het verwerken van grondstoffen met een hoge viscositeit. Materiaal tank - AISI316Ti met titanium.

- Inhoud - 200 l

- Diameter van de kogel - 6 mm (niet meegeleverd, maar apart te bestellen).

- Bij het laden van de molen op 1/3 wordt ongeveer 350-400 kg kogels geladen, bij 1/2 ongeveer 550-600 kg.

Het product wordt met behulp van een schroefpomp van onderaf in de tank gevoerd en komt er via de bovenste pijpleiding uit. Het wordt aanbevolen om de unit achteraf uit te rusten met een frequentieomvormer voor een zachte start en snelheidsregeling van het roerwerk.

Een verplichte stap na het verwerken van het product in een kogelmolen is filtratie.

Bij het lossen uit de kogelmolen kunnen er stalen kogels in het product achterblijven, die door de triltafel gefilterd moeten worden.

De triltafel is uitgerust met een speciale zeef op het bovenlichaam van de tafel, waar het product doorheen stroomt dat uit de bovenste pijpleiding van de kogelmolen komt. Om ervoor te zorgen dat het product zich niet ophoopt in een hoop, niet stagneert op het oppervlak van de tafel en beter door de zeef stroomt, is het apparaat uitgerust met een trilaandrijving. In het onderste gedeelte bevindt zich een kegel waaruit het product in de schroefpomp stroomt en met behulp daarvan naar de menger wordt getransporteerd.

Continumixer

Op basis van de tests voor deze apparatuur die in onze productiefaciliteit zijn uitgevoerd, is gekozen voor een natuurlijk pindakaasrecept dat geen kunstmatige additieven, emulgatoren en stabilisatoren bevat, en er worden slechts twee extra bestanddelen aan de afgewerkte pasta toegevoegd: zeezout en roomhoning. Zeezout wordt meestal toegevoegd tijdens het proces van het malen van geroosterde pinda's, of in een mixer waar ook roomhoning wordt toegevoegd. Roomhoning wordt vanuit een externe container aangevoerd met behulp van een schroefpomp, waarvan de toevoersnelheid geregeld wordt door een frequentieomvormer.

De bijzonderheid van roomhoning is dat het een natuurlijke zoetstof is, die ook de eigenschap van een verdikkingsmiddel heeft wanneer hij met pindakaas gemengd wordt. De vorm maakt het mogelijk om de uniformiteit en homogeniteit van het mengsel te garanderen, aangezien roomhoning niet kristalliseert. Pindakaas en cr├©mehoning worden in-line in de stroom gemengd, waar de pasta met behulp van een schroefpomp in een pennenmenger wordt getransporteerd.

Na het mengen van de massa met alle componenten wordt aanbevolen om de afgewerkte pasta te ontluchten

Vacuümontgassing maakt het mogelijk om een dichtere massa te creëren door overtollige luchtbellen uit het product te verwijderen en zo de houdbaarheid van het product te verlengen. Na de verwerking in een luchtafscheider wordt de pindakaas naar een buffertank gevoerd om vervolgens verpakt te worden met behulp van een schroefpomp voor dikke en viskeuze producten. De accumulator van de klant kan gebruikt worden, als langdurige opslag vereist is, wordt aanbevolen om een buffertank met een "duplicator" voor koelvloeistof tot 0,5 bar te kiezen om het product in vloeibare vorm te houden zodat het gemakkelijk gelost en gedoseerd kan worden.

Piping, de mate van automatisering van de complexe besturing van de apparatuur is aanvullend vereist.

- Productiviteit: 500 kg/h/

- Werkingsprincipe: Continue modus

- Land van herkomst: Slowakije