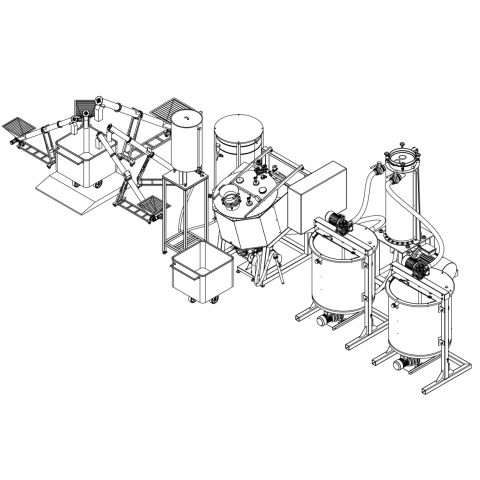

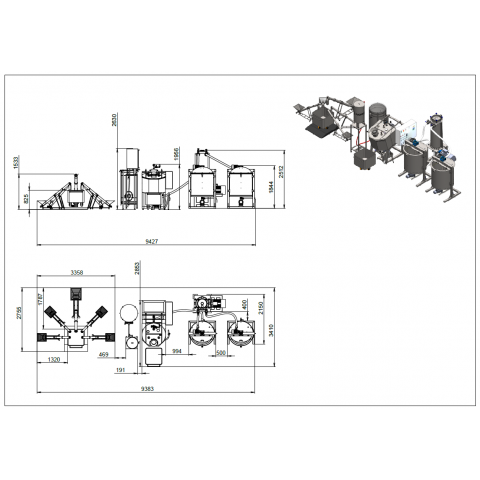

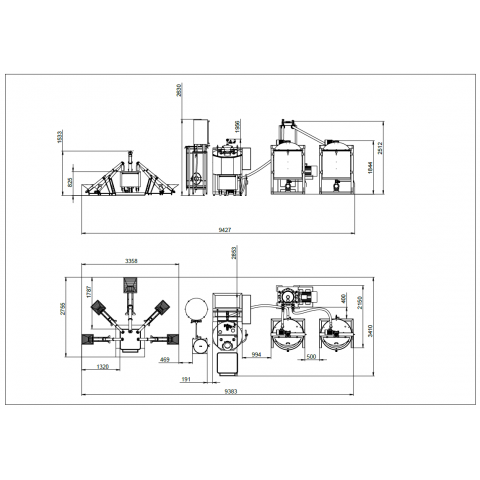

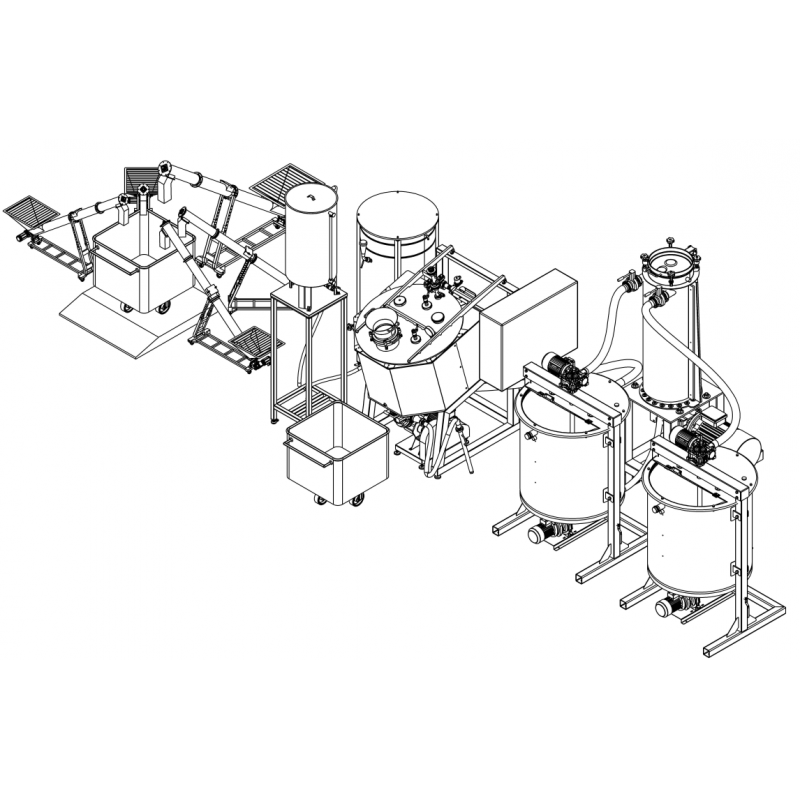

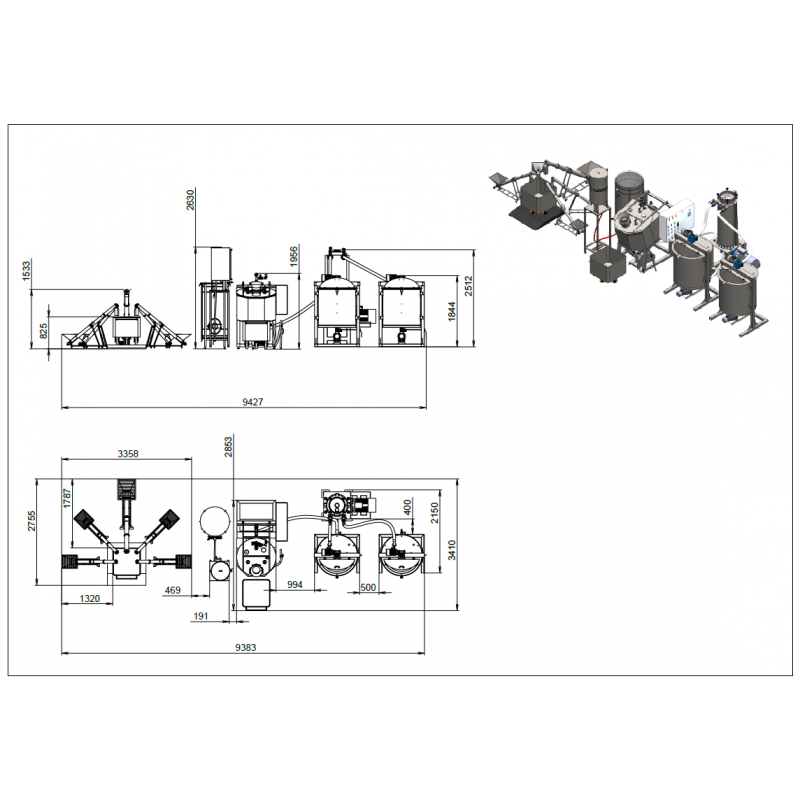

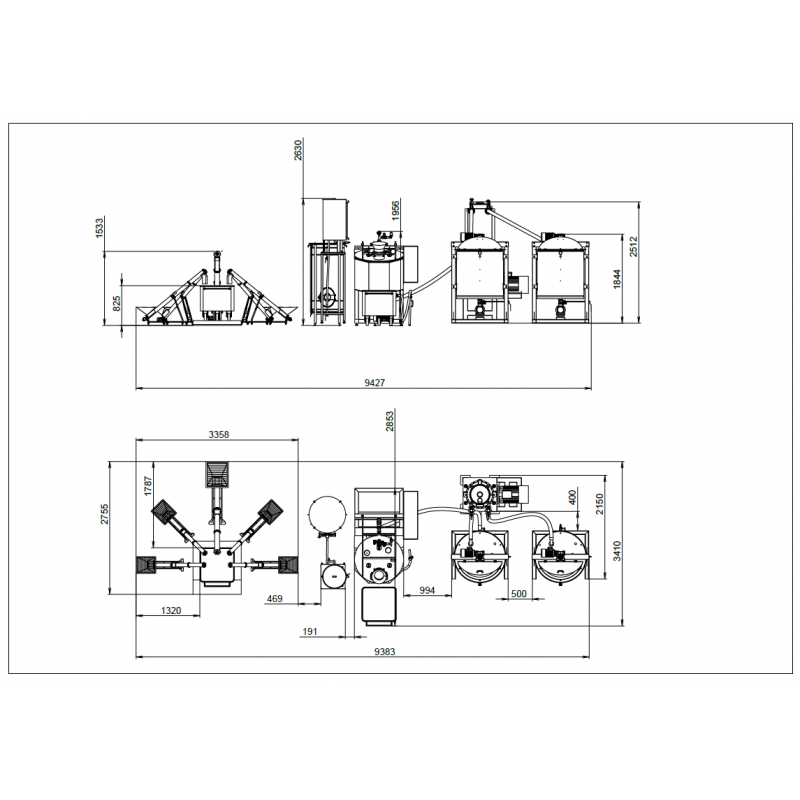

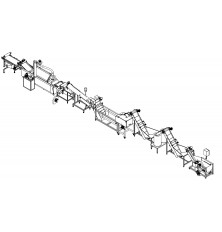

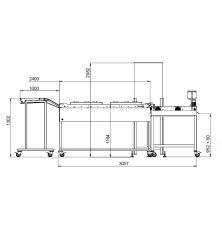

L├Łnea de producci├│n de chocolate para untar

Este complejo de equipos permite producir pastas de chocolate tipo Nutella con una capacidad de hasta 250 kg/h.

El contenido de esta p├Īgina fue traducido al espa├▒ol con la traducci├│n autom├Ītica. La versi├│n original est├Ī en ingl├®s. Gracias por comprender.

El complejo de equipos se basa en una receta que utiliza grasas fundidas; cuando se utilizan grasas refractarias, primero hay que fundirlas en un fundidor de grasas.

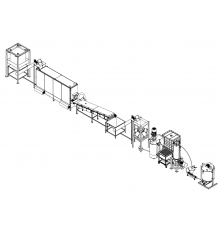

La parte preliminar incluye el proceso de preparaci├│n y dosificaci├│n de los componentes sueltos:

- en la versi├│n b├Īsica, las b├Īsculas con pantalla se utilizan para medir componentes en polvo/granulados a granel, esta opci├│n implica mucho trabajo mec├Īnico, pero tambi├®n es la m├Īs econ├│mica;

- una alternativa automatizada a la dosificaci├│n de ingredientes es una estaci├│n de pesaje: un terminal con medidores tensom├®tricos y un controlador para el funcionamiento autom├Ītico de acuerdo con la receta;

- para cargar az├║car y otros componentes a granel de forma segura y c├│moda, se recomienda utilizar volcadores de bolsas

- Los transportadores de alimentaci├│n con tolvas de recepci├│n y carros rodantes tambi├®n forman parte del proceso de dosificaci├│n.

Dado que el az├║car es pr├Īcticamente el principal ingrediente en t├®rminos porcentuales, se ha previsto para ├®l un sinf├Łn XL especial, equipado con una tolva superior y un sinf├Łn prolongado con tubo. En la tolva de recepci├│n, se instala una rejilla para descargar los sacos. La dosificaci├│n se realiza seg├║n los par├Īmetros de peso en modo manual o autom├Ītico (seg├║n el tipo de equipo de pesaje seleccionado). Como opci├│n adicional, se recomienda elegir un convertidor de frecuencia para ajustar la velocidad del transportador y, en consecuencia, la velocidad de las materias primas que se introducen en el carro para una ├║nica porci├│n de producto.

Para dosificar el resto de componentes sueltos a granel, se dispone de una cinta transportadora de tama├▒o est├Īndar. El n├║mero de cintas transportadoras depende de la receta, con la receta cl├Īsica se pueden utilizar hasta 5 de ellas. Se recomienda que la secuencia de dosificaci├│n de los ingredientes se realice del m├Īs polvoriento al menos polvoriento.

Todos los componentes a granel se dosifican en carros "Euro tub" con un volumen est├Īndar de 200 litros, equipados con ruedas y asas para facilitar su transporte. Se recomienda utilizar al menos 2 para un funcionamiento continuo.

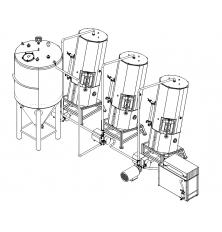

Para el almacenamiento y posterior dosificaci├│n de los componentes l├Łquidos, se utiliza lo siguiente:

Un recipiente cerrado de acero inoxidable con un "duplicador" para un refrigerante* de hasta 0,5 bares con posibilidad de control visual del nivel con un volumen de 3000 litros. Esta unidad est├Ī dise├▒ada para almacenar grasas fundidas previamente fundidas y mantenerlas en estado l├Łquido. Para ello, se recomienda suministrar agua caliente a la "camisa".

La grasa se introduce en la tolva desde abajo mediante una bomba dosificadora de componentes l├Łquidos. El dispensador de componentes l├Łquidos consta de un recipiente de acero inoxidable montado sobre una estructura de soporte elevada hasta la parte superior. La unidad est├Ī equipada con un indicador de nivel de llenado que apaga autom├Īticamente la bomba cuando se alcanza el volumen requerido.

El proceso principal de mezcla de los componentes se lleva a cabo en un homogeneizador al vac├Ło.

El homogeneizador al vac├Ło con un volumen de 300 litros est├Ī dise├▒ado para la mezcla intensiva de ingredientes, equipado con un "duplicador" para un portador de calor * con una presi├│n de hasta 0,5 bar, un mezclador de bastidor con accionamiento el├®ctrico, un sistema de circulaci├│n (circuito de circulaci├│n externo), un homogeneizador en l├Łnea con una bomba, un sistema de vac├Ło con una manguera especial para la carga de componentes a granel El homogeneizador al vac├Ło con un volumen de 300 litros est├Ī dise├▒ado para la mezcla intensiva de ingredientes, equipado con una "camisa" para un portador de calor * con una presi├│n de hasta 0.5 bar, un mezclador de bastidor con accionamiento el├®ctrico, un sistema de circulaci├│n (circuito de circulaci├│n externo), un homogeneizador en l├Łnea con una bomba, un sistema de vac├Ło con una manguera especial para cargar componentes sueltos y desairear el producto durante la circulaci├│n y el movimiento. En la versi├│n b├Īsica, hay una trampilla en el cuerpo superior para poder cargar componentes adicionales de acuerdo con la receta.

Se recomienda introducir primero los componentes l├Łquidos en la c├Īmara de trabajo del homogeneizador. El suministro de componentes a granel se lleva a cabo despu├®s de a├▒adir primero los l├Łquidos, puede hacerse de dos maneras: en el recipiente de trabajo por debajo del nivel de l├Łquido con agitaci├│n para su eficaz atrapamiento y humectaci├│n por el l├Łquido, o para componentes poco humectantes como la leche en polvo, se recomienda servirlo "en el chorro". Al introducir los ingredientes en polvo directamente en el vac├Ło creado en la zona de mayor velocidad de cizallamiento, el producto se humedece y dispersa inmediatamente. De este modo se consigue una humectaci├│n completa, la desaglomeraci├│n y la distribuci├│n uniforme de las part├Łculas s├│lidas en el l├Łquido.

La ventaja de este m├®todo es la reducci├│n de la formaci├│n de polvo y la p├®rdida de componentes en polvo en el proceso de producci├│n. Los ingredientes en polvo no se depositan en las paredes, la tapa y el eje del agitador y no perjudican la calidad del producto acabado.

Opcionalmente, para este equipo, se puede seleccionar una cubierta superior elevable con actuadores el├®ctricos.

Tras la mezcla, la masa acabada se introduce en un molino de bolas.

El molino de bolas 200 VBM est├Ī dise├▒ado para moler, pulverizar, triturar (laminar) masas de chocolate y frutos secos. Se trata de un recipiente cil├Łndrico vertical con una "camisa" para un refrigerante* con una presi├│n de hasta 0,5 bar, en cuyo interior se instala un mezclador de forma especial en el eje. Est├Ī equipado con un circuito de recirculaci├│n: molino de bolas - acumulador - molino de bolas. Durante la circulaci├│n del producto, se consigue un alto nivel de homogeneizaci├│n de la mezcla. Es posible procesar los componentes hasta el nivel de dispersi├│n hasta la masa de 25 micras.

Como elemento de molienda se utilizan bolas de acero especial. Los distintos niveles de elementos mezcladores se mueven en la misma direcci├│n, pero a distintas velocidades. La velocidad de su movimiento en los extremos de las varillas (dedos) del agitador es la m├Īs alta y tiende a bajar hasta casi cero cerca del eje, con lo que se reduce considerablemente el desgaste. Bolas con un di├Īmetro de 9,5 mm, 900 kg (no incluidas en el suministro).

Una vez alcanzado el grado de dispersi├│n deseado, el producto se introduce en el acumulador o acumuladores.

El circuito de circulaci├│n forzada incluye una bomba especial para productos espesos y viscosos.

Acumulador de la masa de chocolate acabada

- El complejo incluye dos tanques de almacenamiento. Uno se utiliza en el circuito de recirculaci├│n del molino de bolas y el segundo como dep├│sito intermedio para la posterior dosificaci├│n y envasado.

- El acumulador con un volumen de 500 l est├Ī equipado con un "duplicador" para un portador de calor * con una presi├│n de hasta 0,5 bar g, y un dispositivo mezclador con accionamiento.

- Todo el sistema de tuber├Łas del equipo dispone de tuber├Łas calefactadas*.

- El sistema de control depende del grado de automatizaci├│n deseado y se acuerda adicionalmente tras seleccionar el equipo.

*- la fuente de refrigerante no est├Ī incluida en el juego b├Īsico. Pero puede pedirse adicionalmente en funci├│n de los requisitos t├®cnicos del cliente.

- Material: Acero inoxidable

- Pa├Łs de origen: Eslovaquia