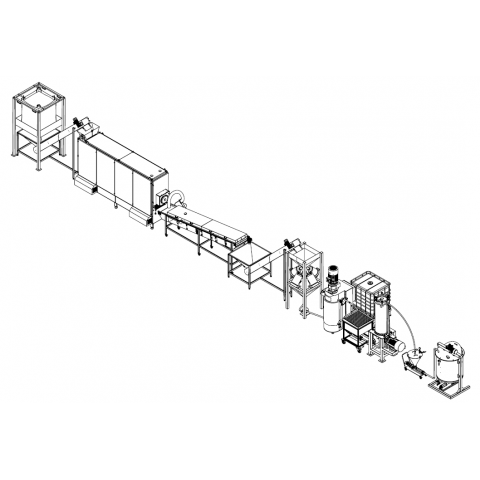

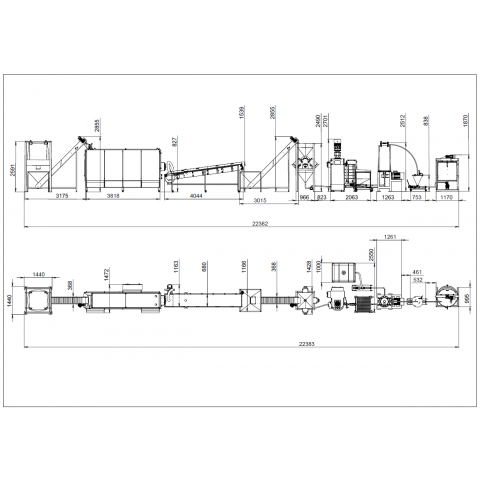

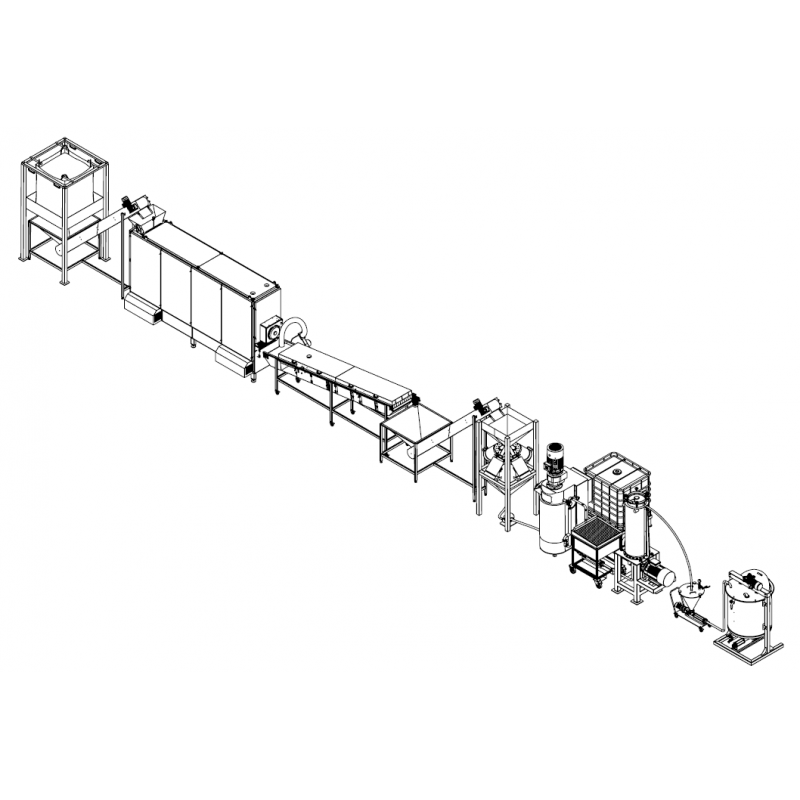

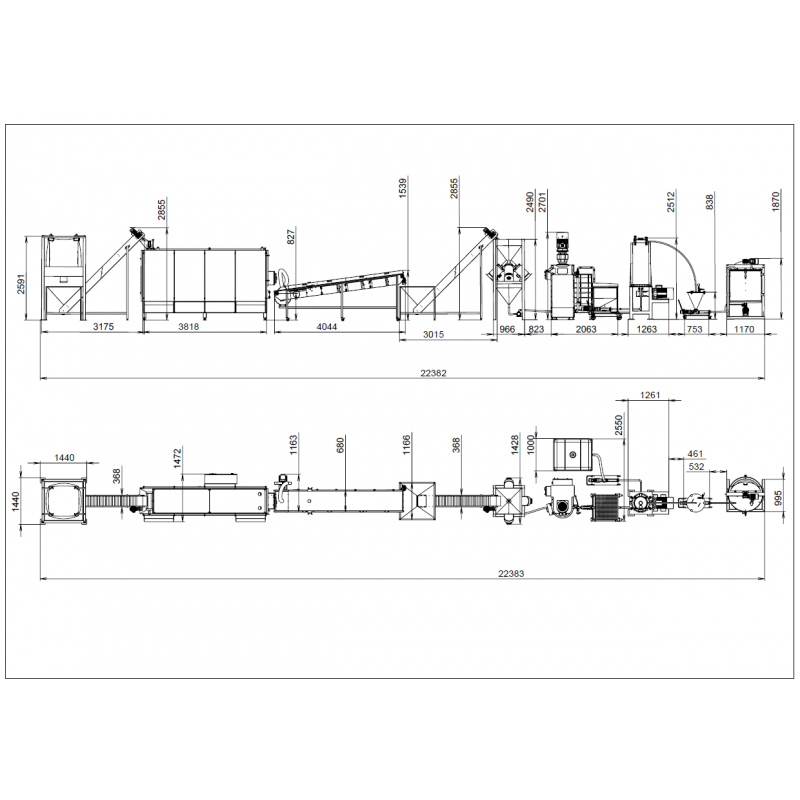

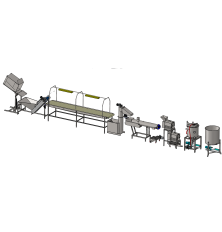

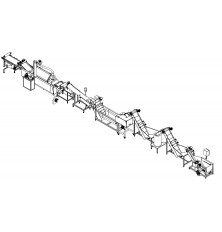

Linha de produ├¦├Żo de manteiga de amendoim

Um complexo de equipamentos concebido para a transforma├¦├Żo de amendoins crus, descascados e branqueados, com uma capacidade de produ├¦├Żo at├® 500 kg/hora.

O conte├║do desta p├Īgina foi traduzido para o portugu├¬s com tradu├¦├Żo autom├Ītica. A vers├Żo original est├Ī em ingl├¬s. Obrigado pela compreens├Żo.

O complexo de equipamento destina-se ├Ā transforma├¦├Żo de amendoins crus, descascados e branqueados para obter manteiga de amendoim completamente acabada.

Inclui processos como:

- fritar amendoins

- arrefecimento

- moagem de amendoins torrados em moinhos coloidais

- homogeneiza├¦├Żo da mistura acabada, triturando-a num moinho de bolas at├® atingir um tamanho de part├Łcula de 20 microns

- filtragem

- desaera├¦├Żo da pasta acabada para obter uma massa espessa e tenra semelhante ├Ā manteiga

A descarga das mat├®rias-primas ├® efectuada atrav├®s de uma esta├¦├Żo especial - um descarregador de big-bags.

A unidade foi concebida para desembalar produtos a granel embalados em big-bags especiais de v├Īrios tamanhos com um peso m├Īximo at├® 1500 kg. Um big bag ├® carregado no contentor e, sob a press├Żo da sua massa, a faca corta a embalagem, a mat├®ria-prima ├® despejada e acumulada na tremonha de rece├¦├Żo do transportador. As grelhas situadas no interior, por baixo da faca, funcionam como um filtro grosseiro para evitar a entrada de part├Łculas de big bag ou outras part├Łculas estranhas no produto.

Transportador de alimenta├¦├Żo para o transporte de materiais a granel (amendoins) para o forno de fritura

Um transportador com um tapete de trabalho em PVC e uma tremonha de rece├¦├Żo, concebido para elevar as mat├®rias-primas (produtos a granel) at├® ├Ā altura necess├Īria e carreg├Ī-las no forno. Recomenda-se a instala├¦├Żo de um conversor de frequ├¬ncia para regular a velocidade do tapete.

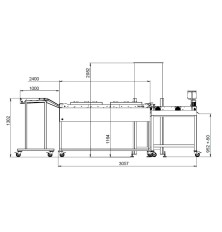

Forno de infravermelhos com tapete transportador cont├Łnuo multin├Łvel DR7

O equipamento pode efetuar as seguintes fun├¦├Ąes:

- secagem / desidrata├¦├Żo

- cozer / fritar

de v├Īrios produtos.

Equipado com 7 sec├¦├Ąes/n├Łveis da zona de aquecimento, o aquecimento ├® efectuado por emissores de calor localizados acima de cada transportador. O produto ├® carregado de cima para baixo no cone de carga do forno, passa por 7 sec├¦├Ąes de aquecimento situadas uma acima da outra, onde, passando de uma sec├¦├Żo para outra, vira, o que garante um processamento uniforme do produto. O produto ├® ent├Żo descarregado da instala├¦├Żo. A temperatura m├Īxima de aquecimento depende do material da correia de trabalho; recomenda-se a escolha de uma malha fina de a├¦o inoxid├Īvel para amendoins e produtos semelhantes. A velocidade do tapete rolante ├® ajust├Īvel de 20-50Hz.

A presen├¦a de um forno para a produ├¦├Żo de manteiga de amendoim no complexo ├® importante para escolher o grau de torrefa├¦├Żo do amendoim necess├Īrio de acordo com a receita, o que afecta o sabor, as propriedades visuais, nutricionais e de sa├║de do produto.

Ap├│s a descarga do forno, o produto entra no transportador de arrefecimento

Concebido para parar o processo de fritura ap├│s o processamento t├®rmico no forno, arrefece os amendoins ├Ā temperatura ambiente antes da moagem.

O transportador de arrefecimento est├Ī equipado com um tapete de trabalho em PVC, por cima do qual est├Ī instalada uma faca de ar junto ├Ā "entrada" do produto. O transportador tamb├®m est├Ī equipado com paredes laterais, tampas superiores em a├¦o inoxid├Īvel e persianas especiais na entrada e na sa├Łda do transportador. Est├Żo posicionadas aberturas especiais abaixo do n├Łvel do tapete transportador de trabalho para a possibilidade de ligar um meio de arrefecimento adicional, que tamb├®m pode servir para remover o vapor.

Ap├│s o arrefecimento, os amendoins s├Żo descarregados por meio de um transportador para a tremonha de separa├¦├Żo da sec├¦├Żo de moagem.

A tremonha de separa├¦├Żo foi concebida para a alimenta├¦├Żo/carga cont├Łnua e uniforme de 4 moinhos coloidais que funcionam em paralelo. ├ē feita inteiramente de a├¦o inoxid├Īvel, a estrutura de suporte ├® uma esta├¦├Żo de dois n├Łveis, na parte superior da qual h├Ī um cone dividido, na parte inferior h├Ī uma plataforma para instalar e fixar moinhos coloidais.

A tritura├¦├Żo ├® efectuada com a ajuda de moinhos coloidais

O moinho coloidal ├® um motor el├®trico de alta velocidade com um eixo de a├¦o inoxid├Īvel, onde ├® montado um rotor com um estator que utiliza "dentes" / facas especiais. Uma carater├Łstica da instala├¦├Żo ├® a possibilidade de ajustar a dist├óncia entre o rotor e o estator em tr├¬s pontos, o que permite escolher o grau de moagem do produto. A instala├¦├Żo permite produzir n├Żo s├│ manteiga de amendoim macia, mas tamb├®m do tipo "crocante", que se distingue pelo facto de conter pequenos peda├¦os de amendoim.

Os moinhos coloidais s├Żo a principal unidade de transforma├¦├Żo para a produ├¦├Żo de manteiga de amendoim acabada a partir de amendoins torrados. Os restantes processos est├Żo principalmente associados ├Ā adi├¦├Żo de v├Īrios componentes, sal, mel, mel creme, estabilizadores e espessantes ├Ā pasta acabada. Ap├│s a moagem, se necess├Īrio para obter uma estrutura oleosa suave, pode ser instalado um moinho de bolas. ├ē utilizado na produ├¦├Żo de chocolate, pastas de chocolate e outros produtos semelhantes para obter uma massa homog├®nea uniforme com um tamanho de fra├¦├Żo at├® 20 microns.

As op├¦├Ąes de capacidade instalada do moinho coloidal s├Żo 7,5/11/15 kW.

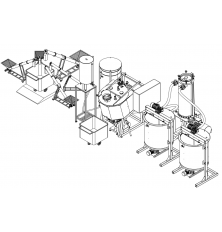

Moinho de bolas

O dispositivo ├® constitu├Łdo por um recipiente de a├¦o inoxid├Īvel com um agitador el├®trico de forma especial. O misturador de estrutura tem uma forma semelhante a um misturador de pinos para produtos espessos e viscosos. As hastes do agitador em a├¦o inoxid├Īvel, semelhantes a "dedos", est├Żo dispostas em espiral ou transversalmente ao longo de todo o comprimento da haste do agitador, podendo ser substitu├Łdas quando desgastadas ap├│s uma utiliza├¦├Żo prolongada. A tritura├¦├Żo do produto no interior do recipiente ├® efectuada devido ao movimento das esferas de a├¦o que as friccionam.

Durante o processamento, a temperatura do produto aumenta v├Īrios graus, pelo que a capacidade de trabalho da instala├¦├Żo est├Ī equipada com um duplicador de refrigerante para arrefecimento, at├® 0,5 bar. A "jaqueta" tamb├®m pode ser usada para fornecer ├Īgua t├®rmica e aquecer as paredes do tanque para uma melhor descarga do produto ao processar mat├®rias-primas de alta viscosidade. Material do recipiente de trabalho - AISI316Ti com tit├ónio.

- Volume - 200 litros

- Di├ómetro da esfera - 6 mm (n├Żo inclu├Łdo na entrega, mas pode ser encomendado separadamente).

- Ao carregar o moinho a 1/3, s├Żo carregados cerca de 350-400 kg de bolas, ao carregar 1/2, cerca de 550-600 kg.

O produto ├® introduzido no dep├│sito por baixo, atrav├®s de uma bomba de parafuso, e sai pela tubagem superior. Recomenda-se que a unidade seja equipada com um conversor de frequ├¬ncia para um arranque suave e controlo da velocidade do agitador.

Uma etapa obrigat├│ria ap├│s o processamento do produto num moinho de bolas ├® a filtra├¦├Żo

Aquando da descarga do moinho de bolas, podem ficar bolas de a├¦o no produto, que devem ser filtradas atrav├®s da mesa vibrat├│ria.

A mesa vibrat├│ria est├Ī equipada com um crivo especial na parte superior do corpo da mesa, atrav├®s do qual passa o produto que sai da conduta superior do moinho de bolas. Para garantir que o produto n├Żo se acumula, n├Żo fica estagnado na superf├Łcie da mesa e flui melhor atrav├®s do crivo, a unidade est├Ī equipada com um acionamento por vibra├¦├Żo. Na parte inferior existe um cone a partir do qual o produto flui para a bomba de parafuso e, com a sua ajuda, ├® subsequentemente transportado para o misturador.

Misturador cont├Łnuo

Com base nos testes a este conjunto de equipamentos realizados nas nossas instala├¦├Ąes de fabrico, foi escolhida uma receita de manteiga de amendoim natural, que n├Żo cont├®m aditivos artificiais, emulsionantes e estabilizadores, sendo apenas adicionados dois componentes adicionais ├Ā pasta acabada: sal marinho e mel creme. O sal marinho ├® normalmente adicionado durante o processo de moagem dos amendoins torrados, ou num misturador onde tamb├®m ├® adicionado mel creme. O creme de mel ├® fornecido a partir de um recipiente externo atrav├®s de uma bomba de parafuso, cujo d├®bito ├® controlado por um conversor de frequ├¬ncia.

A peculiaridade do mel creme ├® que ├® um ado├¦ante natural, que tamb├®m tem a propriedade de espessante quando misturado com manteiga de amendoim, a sua forma permite garantir a uniformidade e homogeneidade da mistura, uma vez que o mel creme n├Żo cristaliza. A manteiga de amendoim e o mel creme s├Żo misturados em linha no fluxo, onde, com a ajuda de uma bomba de parafuso, a pasta ├® transportada para um misturador de pinos.

Depois de misturar a massa com todos os componentes, recomenda-se a desaera├¦├Żo da pasta acabada

A desaera├¦├Żo por v├Īcuo permite criar uma massa mais densa, retirando o excesso de bolhas de ar do produto e prolongando assim o prazo de validade do produto. Ap├│s a transforma├¦├Żo num desaerador, a manteiga de amendoim ├® introduzida num tanque-tamp├Żo para posterior embalagem utilizando uma bomba de parafuso para produtos espessos e viscosos. Se for necess├Īrio um armazenamento a longo prazo, recomenda-se a escolha de um tanque-tamp├Żo com um "duplicador" para refrigerante at├® 0,5 bar, de modo a manter o produto na forma l├Łquida para facilitar a descarga e a dosagem.

Tubagem, o grau de automatiza├¦├Żo do controlo complexo do equipamento ├® solicitado adicionalmente.

- Produtividade: 500 kg/h/

- Princ├Łpio de opera├¦├Żo: Modo cont├Łnuo

- Pa├Łs de origem: Eslov├Īquia