L├Łnea de producci├│n de leche condensada azucarada

Equipos para la producci├│n de leche condensada a partir de leche prepasteurizada. Estos equipos se pueden fabricar con una capacidad de 50 a 500 kg/hora, o bajo pedido. Tambi├®n fabricamos l├Łneas de leche condensada seg├║n TU a partir de leche en polvo o l├Łneas de concentraci├│n de leche normalizada.

El contenido de esta p├Īgina fue traducido al espa├▒ol con la traducci├│n autom├Ītica. La versi├│n original est├Ī en ingl├®s. Gracias por comprender.

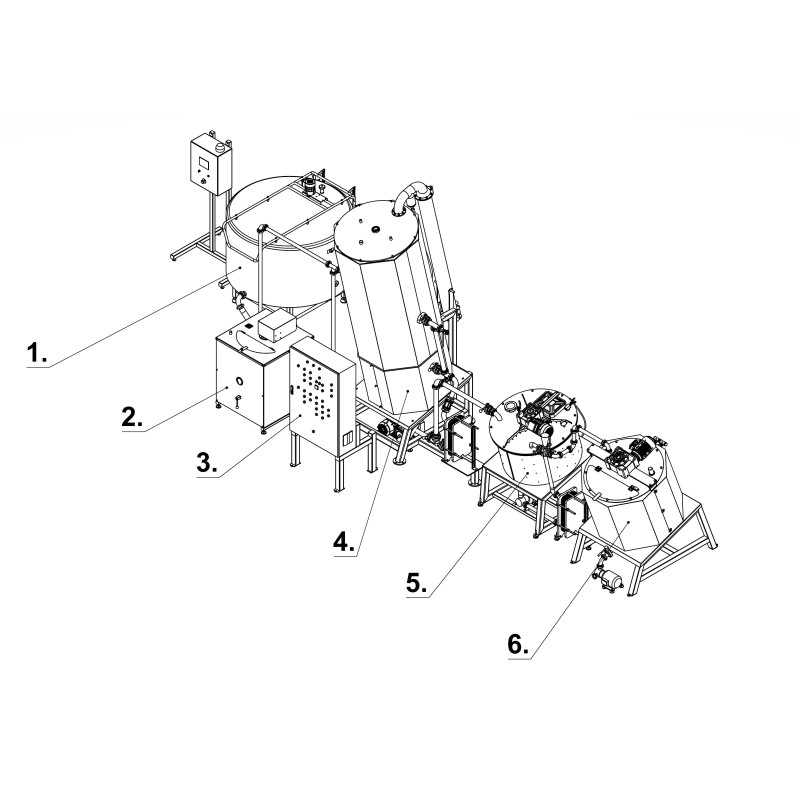

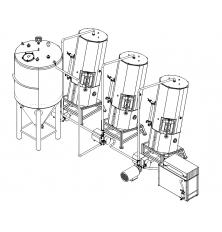

Equipos para la producci├│n de leche y crema condensada azucarada, cristalizaci├│n al vac├Ło.

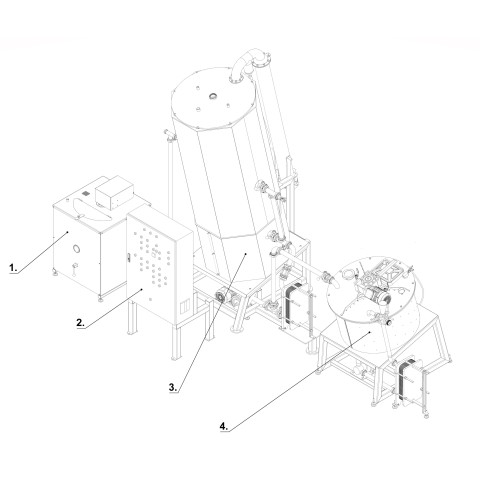

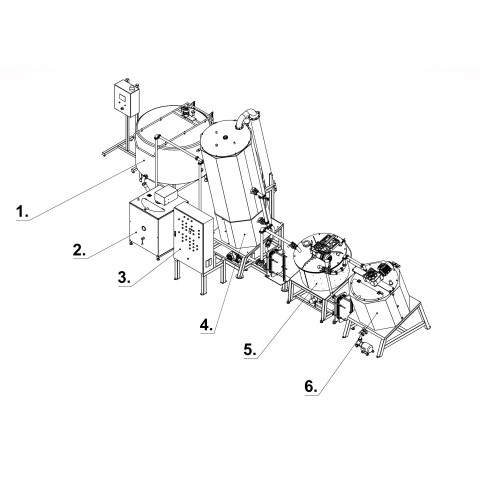

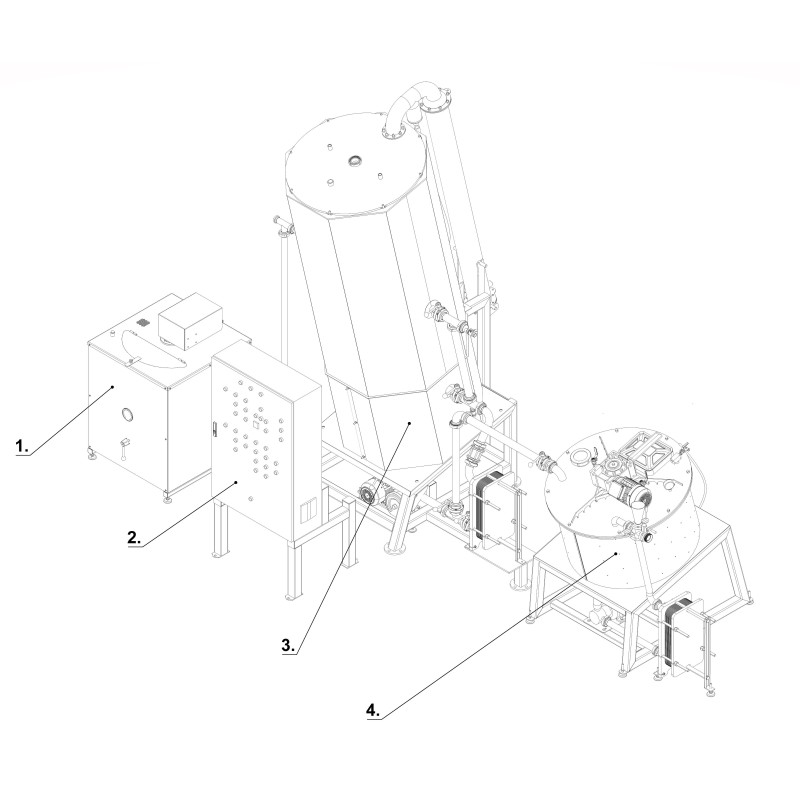

La versi├│n b├Īsica incluye:

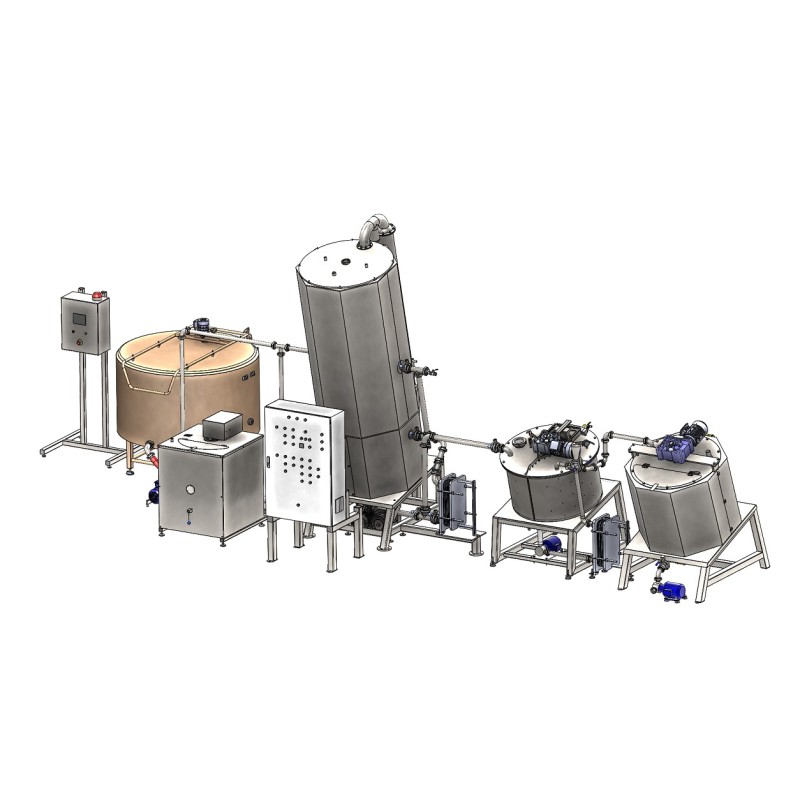

- Hervidor el├®ctrico (cocina) para disolver el az├║car y cocer el jarabe

La preparaci├│n del jarabe se lleva a cabo mezclando az├║car granulado con agua caliente, cuya temperatura es de 60-70 ┬░C, y llevando la mezcla a ebullici├│n. Se recomienda preparar jarabes de az├║car con una concentraci├│n de az├║car del 65-70%. El punto de ebullici├│n de tales jarabes es de unos 105 ┬░C, concentraciones m├Īs altas perjudican el proceso de espesamiento y se mezclan peor con la leche debido a su elevada viscosidad. Se recomienda filtrar el jarabe terminado a trav├®s de un filtro de flujo de acero inoxidable antes de introducirlo en el evaporador de vac├Ło para eliminar las impurezas mec├Īnicas grandes o el az├║car no disuelto. Se recomienda introducir el jarabe de az├║car en el evaporador de vac├Ło al final del proceso de espesamiento de la leche. El jarabe se hierve y la leche se condensa en paralelo.

Tanque de trabajo atmosf├®rico tiene un fondo c├│nico, la unidad est├Ī equipada con una calefacci├│n el├®ctrica incorporada para el aceite t├®rmico que pasa a trav├®s de una "chaqueta" de calefacci├│n (duplicador), con la ayuda de un agitador de anclaje marco.

Los ingredientes se cargan a trav├®s de una trampilla superior de apertura seccional, equipada con una rejilla de seguridad. El sistema de calefacci├│n est├Ī equipado con un termostato de seguridad destinado a ajustar el sistema de calefacci├│n.

La unidad puede equiparse con un circuito de circulaci├│n forzada con un filtro de flujo de acero inoxidable.

- Evaporador al vac├Ło / evaporador al vac├Ło para hervir, espesar leche pasteurizada

Esta instalaci├│n realiza directamente las funciones de cocci├│n-concentraci├│n de la leche normalizada prepasteurizada.

Consta de un reactor de vac├Ło inclinado con una "camisa" calefactora a lo largo de todo el recipiente de trabajo, que incluye un fondo con aislamiento t├®rmico y una carcasa decorativa externa, equipado con un agitador de bastidor con accionamiento el├®ctrico y rascadores de fluoropl├Īstico, un sistema de generaci├│n de vac├Ło, un sistema de eliminaci├│n y condensaci├│n de vapor secundario, un circuito de circulaci├│n externo con intercambiadores de calor de placas y una bomba de producto. Puede equiparse posteriormente con una v├Īlvula de muestreo, mirillas y cabezales de limpieza CIP.

La leche prepasteurizada normalizada se introduce directamente desde el pasteurizador de leche a una temperatura de 95-98 grados en el evaporador, donde se roc├Ła mediante un sistema de pulverizaci├│n. A partir de gotas finamente dispersas, el contenido de agua se evapora r├Īpidamente en condiciones de vac├Ło.

Las gotas de leche fluyen hacia abajo como una fina pel├Łcula a lo largo de la superficie interior del recipiente de trabajo en la unidad de evaporaci├│n al vac├Ło debido a la fuerza de la gravedad, los rascadores del dispositivo de mezcla las recogen y las "desenrollan" de nuevo, despu├®s se mezclan en la masa total debido al m├®todo de mezcla gravitacional. El m├®todo de mezcla gravitacional es un 25% m├Īs eficaz que el convencional, y permite mezclar intensivamente productos espesos y viscosos. El "duplicador" est├Ī especialmente dise├▒ado para proporcionar una elevada superficie de transferencia de calor para una vaporizaci├│n intensa en vac├Ło. El dispositivo forma parte de las unidades de lote, evaporadores monocapa con un circuito de circulaci├│n externo con una bomba y un intercambiador de calor remoto de flujo continuo para calentar el producto durante la recirculaci├│n antes de entrar en el evaporador de vac├Ło. Para una vaporizaci├│n eficaz, la leche debe introducirse caliente en la c├Īmara de la m├Īquina. Fuente de calentamiento - (fuente externa) vapor del Cliente. La presi├│n m├Īxima del vapor a la entrada de la "camisa" de calentamiento es de 0,5 bar, en el intercambiador de calor - seg├║n el tipo y el modelo.

El vapor secundario generado durante el proceso de evaporaci├│n pasar├Ī a trav├®s de la "trampa" al sistema de eliminaci├│n de vapor y al condensador, donde el vapor se convierte en agua (condensado) y se elimina mediante una bomba hacia la salida de condensado, pudi├®ndose solicitar un dep├│sito adicional de recogida de condensado. La comprobaci├│n del volumen de condensado tambi├®n permite controlar el proceso de evaporaci├│n sin necesidad de tomar muestras constantes del producto.

La leche pasteurizada normalizada se espesa a una temperatura de 50-60 grados. Al alcanzar la concentraci├│n de leche requerida, de acuerdo con la receta, se suministra jarabe de az├║car caliente con una temperatura de 90-95 grados al evaporador de vac├Ło desde un cocedor de jarabe atmosf├®rico, ya que a temperaturas m├Īs bajas aumenta la viscosidad del jarabe y no se mezcla bien con la leche, mientras que a niveles m├Īs altos es posible la coagulaci├│n de las prote├Łnas de la leche condensada.

Para el funcionamiento de la unidad, es necesario proporcionar vapor con una presi├│n de 0,5 bar (┬ĪATENCI├ōN! la fuente de vapor, as├Ł como las v├Īlvulas de control, cierre y seguridad no est├Īn incluidas en el conjunto de suministro). Fuente de vapor saturado - del Cliente. Se recomienda conectar un purgador de vapor cuando el vapor entre en la "camisa" de calefacci├│n, las tuber├Łas de la fuente de vapor deben estar aisladas t├®rmicamente. El desag├╝e de condensados de la "camisa" de calefacci├│n debe conectarse a un purgador de condensados, que no se incluye en el suministro. Se recomienda conectar el purgador lo m├Īs cerca posible de la salida de condensado.

Para el correcto funcionamiento del condensador y del sistema de vac├Ło, es necesario disponer de una fuente de agua helada con una temperatura de 5-7 grados (estaci├│n de agua helada) con una bomba para transferirla al condensador y al sistema de refrigeraci├│n de la bomba de vac├Ło.

El producto final, la leche condensada azucarada, sale de la planta y se introduce en un tanque de almacenamiento para su uso posterior, o en un cristalizador si la leche condensada se envasa posteriormente para su venta.

- Cristalizador-enfriador al vac├Ło

Es necesario para la cristalizaci├│n controlada de la leche condensada y la creaci├│n de una estructura de producto estable con un tama├▒o de part├Łcula id├®ntico seg├║n la muestra. Para una cristalizaci├│n controlada, es necesario a├▒adir una semilla/fusible (lactosa en polvo seco con un tama├▒o de cristal de 2-3 micras). Como alternativa, tambi├®n se puede utilizar leche condensada de lotes anteriores despu├®s de la cristalizaci├│n con un volumen de al menos el 10%.

La unidad consta de un reactor de vac├Ło inclinado equipado con un sistema de vac├Ło, un agitador de bastidor el├®ctrico, rascadores de PTFE y una camisa de refrigeraci├│n. No se incluye la fuente de agua helada. La unidad puede reequiparse con un circuito de circulaci├│n externo con bomba para un enfriamiento intensivo, as├Ł como con un intercambiador de calor instalado en el circuito de circulaci├│n para un enfriamiento m├Īs intensivo y r├Īpido. La leche condensada debe enfriarse a la temperatura establecida antes de cargar la lactosa. Como opciones adicionales, la unidad puede equiparse con cabezales de lavado CIP, ventanas de visualizaci├│n y mucho m├Īs.

La leche condensada sin enfriar con az├║car, contiene lactosa que se encuentra en forma de soluci├│n saturada; cuando el producto se enfr├Ła, la soluci├│n se sobresatura y comienza su cristalizaci├│n.

En el cristalizador al vac├Ło, tambi├®n tiene lugar una segunda vaporizaci├│n del producto al vac├Ło. El proceso de cristalizaci├│n tiene lugar con la ayuda de una agitaci├│n constante al vac├Ło mientras se enfr├Ła, utilizando un eficaz m├®todo de agitaci├│n gravitacional.

Para un funcionamiento correcto, es necesario asegurarse de que se suministra a la "camisa" de refrigeraci├│n agua helada con una temperatura de 5-7 grados y una presi├│n de entrada m├Īxima de 0,5 bares.

Despu├®s del proceso de cristalizaci├│n, el producto terminado puede ser transferido para su envasado o para su posterior procesamiento, por ejemplo, a la secci├│n de concentraci├│n para la producci├│n de leche condensada cocida, para estos fines podemos ofrecer una instalaci├│n universal separada:

EQUIPOS ADICIONALES

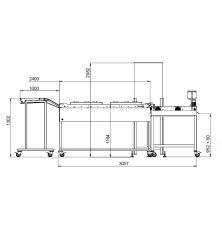

- Planta de doble c├Īmara para el tratamiento t├®rmico de diversos productos

Esta unidad de cocci├│n es un complejo de 2 reactores inclinados sobre una ├║nica estructura de soporte, cada uno est├Ī equipado con una carcasa de 4 capas con aislamiento, una "chaqueta" (duplicador) paredes y el fondo del tanque de trabajo para el refrigerante hasta 0,5 bar. La unidad puede equiparse con bocas de acceso, mirillas, cabezales de lavado CIP y mucho m├Īs.

Las calderas son de acero inoxidable de gran espesor, cuyo dise├▒o permite soportar una presi├│n de hasta 0,5 bares (sobrepresi├│n) y un vac├Ło de hasta 0,2 bares (residual). Los dep├│sitos est├Īn interconectados por un sistema de tuber├Łas con v├Īlvulas manuales y una bomba de producto, que permite la circulaci├│n dentro de una caldera y entre ellas.

A petici├│n del cliente, el equipo puede equiparse con un sistema de vac├Ło para la desaireaci├│n del producto tras su procesamiento, lo que permite deshacerse de las burbujas de aire contenidas tras el tratamiento t├®rmico del producto y obtener un producto acabado m├Īs denso.

En la versi├│n b├Īsica no se incluye la fuente del medio calefactor. Al utilizar la unidad de concentraci├│n, es necesario conectar una fuente de vapor saturado con una presi├│n de 0,5 bar en la entrada. La unidad no est├Ī equipada con accesorios de control, cierre y seguridad para conectar el portador de calor.

Opciones adicionales:

- pasteurizador de leche,

- tanque de almacenamiento (acumulador)

- unidad de dos cuerpos para el procesamiento t├®rmico de varios productos

- Hervidor de jarabe opcional de 50L para el modelo de evaporador de 400 kg/d├Ła

Para una unidad de evaporaci├│n al vac├Ło:

- una "camisa" para un refrigerante,

- un dispositivo de mezcla con un accionamiento el├®ctrico,

- un cargador de vac├Ło con una manguera flexible,

- un generador de vapor o una estaci├│n de agua helada

- ┬Īy mucho m├Īs!

Las unidades, en funci├│n de la automatizaci├│n, pueden tener v├Īlvulas mec├Īnicas o neum├Īticas. El grado de automatizaci├│n se solicita por separado.

- Material: Acero inoxidable

- Tipo de equipo: Parte de una l├Łnea de producci├│n

- Pa├Łs de origen: Eslovaquia