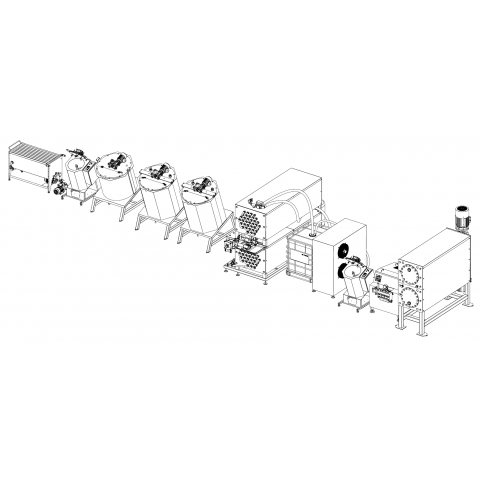

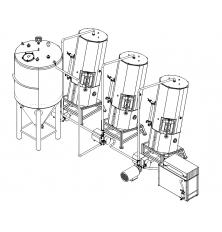

L├Łnea de producci├│n de margarina

Un conjunto completo de equipos para la producci├│n de margarina con una capacidad de hasta 500 kg/hora.

El contenido de esta p├Īgina fue traducido al espa├▒ol con la traducci├│n autom├Ītica. La versi├│n original est├Ī en ingl├®s. Gracias por comprender.

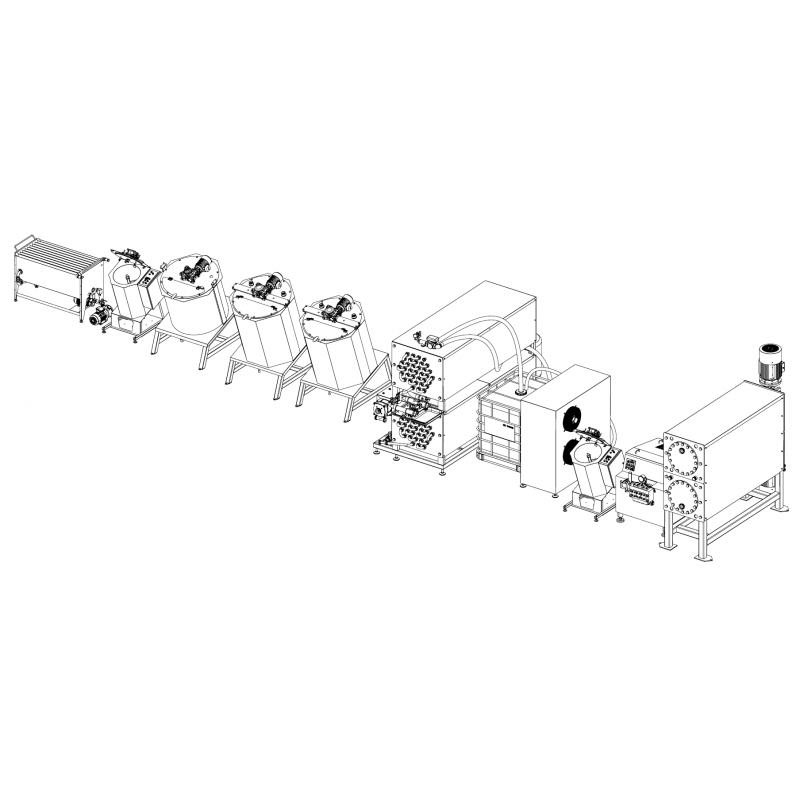

El complejo de equipos para la producci├│n de margarina y otros productos a base de margarina, comprende los siguientes equipos:

Fundidor - fundidor de barril

Dise├▒ado para fundir bloques congelados o duros de grasas de origen animal o vegetal y mantenerlos en estado fundido a una temperatura determinada. El fondo y las paredes del fundidor est├Īn equipados con una camisa calefactora, por la que circula agua caliente, as├Ł como por la rejilla central.

Se necesita una fuente de agua caliente (no incluida).

Mezclador de fase grasa

Dise├▒ado para la mezcla y emulsificaci├│n primaria de componentes en fase grasa. Es una unidad atmosf├®rica con un volumen de trabajo de 100 litros con una camisa de calefacci├│n y aislamiento, un dispositivo de mezcla. La versi├│n b├Īsica incluye un sensor de temperatura en el producto, arranque suave del dispositivo de mezcla. En la versi├│n b├Īsica ya est├Ī instalada una v├Īlvula de pie. La unidad se puede reequipar con cabezales de limpieza CIP.

Se necesita una fuente de agua caliente (no incluida).

Bomba para alimentar la emulsi├│n de grasa en el tanque emulsionador

Mezclador en fase acuosa

Dise├▒ado para mezclar componentes secos en un medio acuoso y mantener la temperatura de la mezcla a un nivel determinado. Es una unidad atmosf├®rica con un volumen de trabajo de 430 litros con una camisa de calefacci├│n y aislamiento t├®rmico, un dispositivo de mezcla. La versi├│n b├Īsica incluye un sensor de temperatura en el producto, arranque suave del dispositivo mezclador. La unidad se puede reequipar con cabezales de limpieza CIP.

Se necesita una fuente de agua caliente (no incluida).

Bomba para suministrar la fase acuosa al dep├│sito emulsionador

Emulsionadores con homogeneizador externo

Los emulsionadores disponen de un homogeneizador-emulsionador remoto de tipo Ultra Shear para combinar las fases de grasa y agua en una emulsi├│n estable. Los tanques se utilizan alternativamente para asegurar la continuidad del proceso, mientras en uno se prepara la emulsi├│n, desde el otro se alimenta la emulsi├│n ya preparada a la unidad de pasteurizaci├│n-enfriamiento. Los emulsionadores son instalaciones atmosf├®ricas con un volumen de trabajo de 600 litros con aislamiento t├®rmico y un dispositivo de mezcla. La versi├│n b├Īsica incluye un sensor de temperatura del producto y un agitador de arranque suave. La unidad puede equiparse posteriormente con cabezales de limpieza CIP.

Homogeneizador Ultra Shear para crear emulsiones y mezclas homog├®neas estables, 7,5 kW.

Bomba para introducir la emulsi├│n en la unidad de pasteurizaci├│n-refrigeraci├│n.

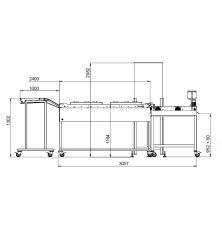

Planta de pasteurizaci├│n-refrigeraci├│n

Para el tratamiento t├®rmico y la filtraci├│n de emulsiones en intercambiadores de calor de carcasa y tubos, lo que aumenta la vida ├║til del producto. No se incluye el suministro de agua caliente. Para el correcto funcionamiento de la unidad es necesario disponer de una estaci├│n de agua helada (enfriadora, dep├│sito de inercia y bomba de refrigeraci├│n).

Tanque de almacenamiento (nivelaci├│n)

Se trata de un contenedor atmosf├®rico con un volumen ├║til de 100 litros fabricado en acero inoxidable con patas.

Bomba de alta presi├│n

La bomba de ├®mbolo est├Ī dise├▒ada para bombear la emulsi├│n pasteurizada al intercambiador de calor de superficie rascada (enfriador). El rendimiento de la bomba se regula modificando la velocidad de giro del motor mediante un convertidor de frecuencia. La presi├│n de salida del producto tambi├®n es regulable.

Intercambiador de calor raspado

Para la realizaci├│n del intercambio de calor y la promoci├│n forzada de productos de distintos grados de viscosidad seg├║n el principio de movimiento de traslaci├│n-rotaci├│n del rotor, equipado con palas rascadoras especiales, situado en el interior del tubo de intercambio de calor con una "camisa" de refrigeraci├│n cil├Łndrica. En un bastidor est├Īn instaladas dos secciones: el primer intercambiador de calor raspado para el enfriamiento y la cristalizaci├│n primaria de la emulsi├│n grasa, encima del cual se encuentra la segunda secci├│n de plastificaci├│n (procesador de dedos) para el tratamiento mec├Īnico intensivo del producto con el fin de obtener una estructura tridimensional del entramado molecular y garantizar las propiedades pl├Īsticas del producto.

Cristalizador

Destinado a la cristalizaci├│n final del producto para garantizar su estructura s├│lida. Necesario en l├Łneas de producci├│n de margarinas duras y margarinas para hojaldre. El tubo inactivo es un cilindro encamisado, equipado internamente con deflectores para ralentizar el paso del producto. La mezcla sobreenfriada procedente del intercambiador de calor raspado con la secci├│n de plastificaci├│n se env├Ła al tubo de reposo para crear, madurar la estructura de cristalizaci├│n necesaria en el molde (para la maduraci├│n de la estructura) y, a continuaci├│n, al equipo de formado. Se recomienda instalar un "retorno" - un retorno antes de la alimentaci├│n al envase para mantener la presi├│n requerida.

- Tipo de equipo: Parte de una l├Łnea de producci├│n

- Pa├Łs de origen: Eslovaquia