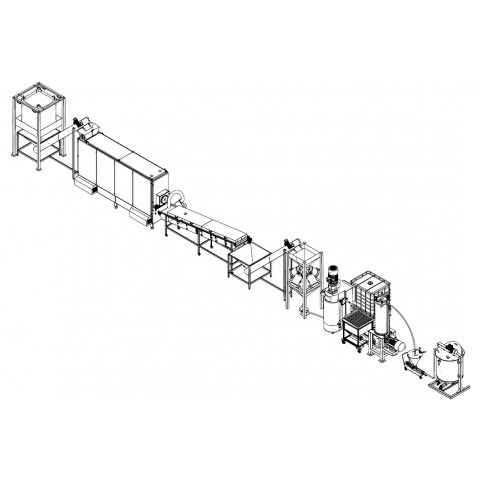

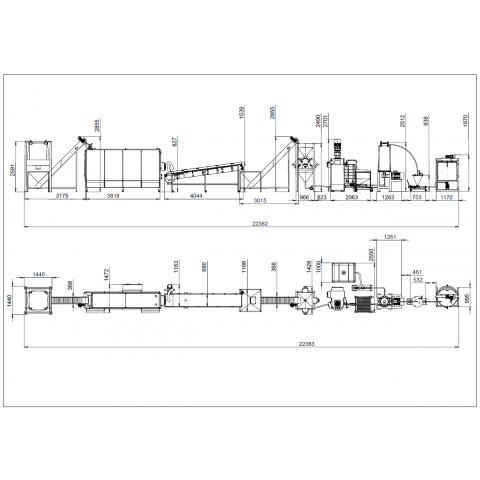

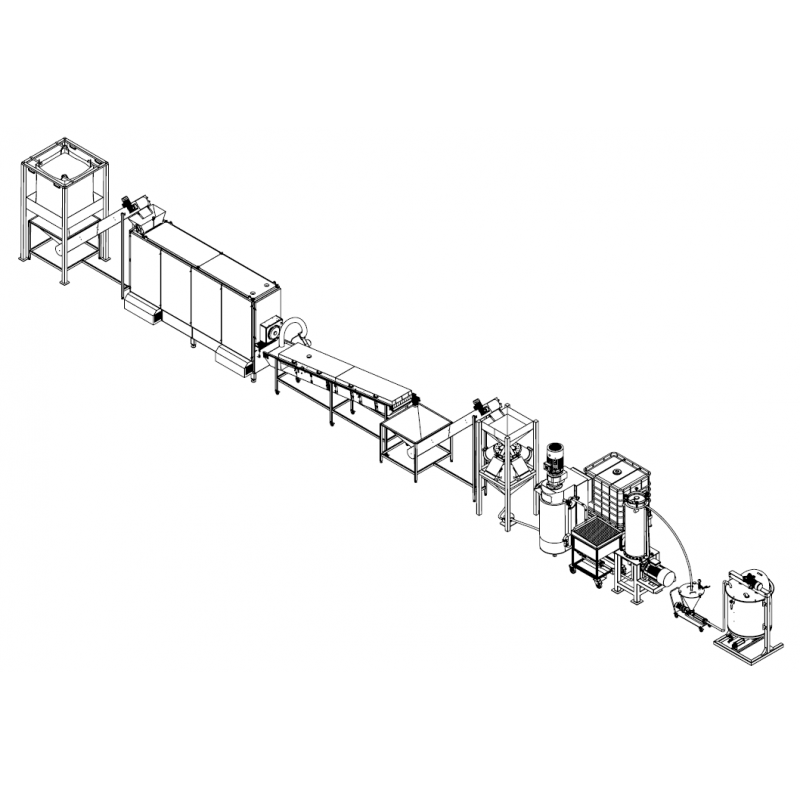

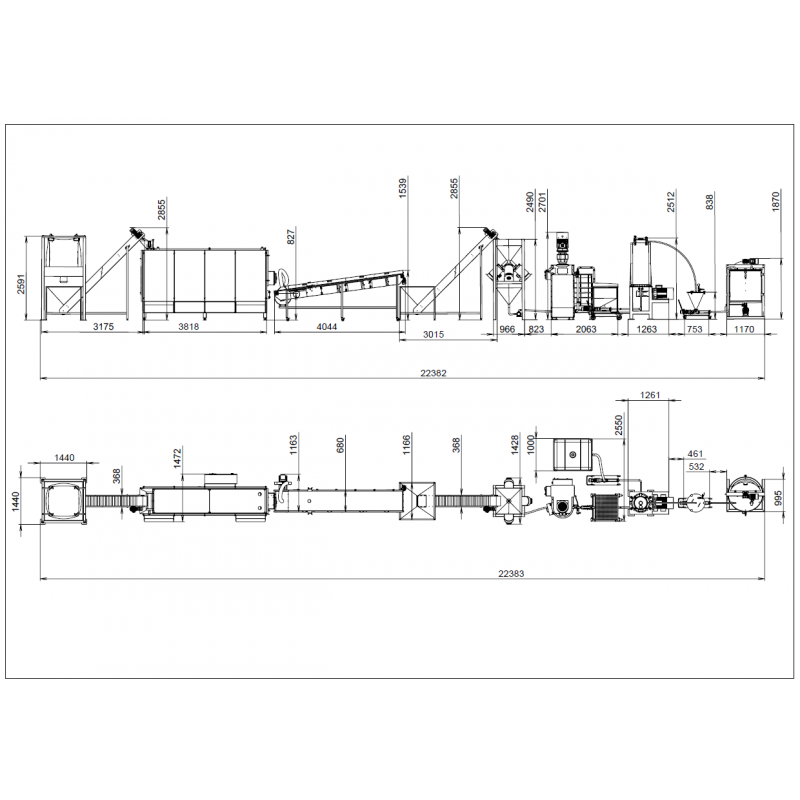

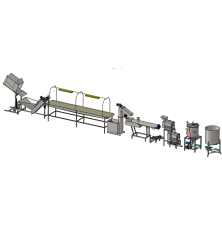

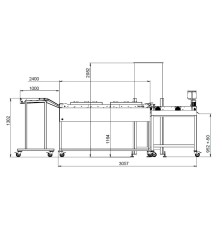

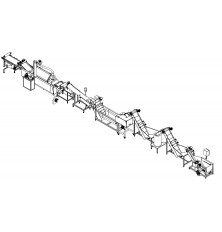

Ligne de production de beurre de cacahu├©tes

Un complexe d'├®quipements con├¦u pour le traitement des arachides brutes, pel├®es et blanchies, offrant une capacit├® de production allant jusqu'├Ā 500 kg/heure.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Le complexe d'├®quipements est destin├® ├Ā la transformation de cacahu├©tes brutes, pel├®es et blanchies pour obtenir du beurre de cacahu├©te compl├©tement fini.

Comprend des processus tels que

- friture de cacahu├©tes

- refroidissement

- broyage d'arachides grill├®es dans des broyeurs collo├»daux

- homog├®n├®isation du m├®lange fini en le broyant ├Ā une taille de 20 microns dans un broyeur ├Ā billes

- filtrage

- d├®sa├®ration de la p├óte finie pour obtenir une masse ├®paisse et tendre semblable au beurre

Le d├®chargement des mati├©res premi├©res est effectu├® ├Ā l'aide d'une station sp├®ciale - un d├®chargeur de big-bag.

L'unit├® est con├¦ue pour d├®baller des produits en vrac emball├®s dans des big-bags sp├®ciaux de diff├®rentes tailles et d'un poids maximal de 1 500 kg. Un big bag est charg├® dans le conteneur, sous la pression de sa masse, le couteau coupe l'emballage, la mati├©re premi├©re est d├®vers├®e et accumul├®e dans la tr├®mie de r├®ception du convoyeur. Les grilles situ├®es ├Ā l'int├®rieur sous le couteau servent de filtre grossier pour ├®viter que des particules du big bag ou d'autres particules ├®trang├©res ne se retrouvent dans le produit.

Convoyeur d'alimentation pour le transport des produits en vrac (cacahu├©tes) vers le four de friture

Convoyeur ├®quip├® d'une bande de travail en PVC et d'une tr├®mie de r├®ception, con├¦u pour ├®lever les mati├©res premi├©res (produits en vrac) ├Ā la hauteur requise et les charger dans le four. Il est recommand├® d'installer un convertisseur de fr├®quence pour r├®gler la vitesse de la bande.

Four ├Ā infrarouge ├Ā convoyeur continu ├Ā plusieurs niveaux DR7

L'├®quipement peut remplir les fonctions suivantes :

- s├®chage / d├®shydratation

- cuisson / friture

de diff├®rents produits.

├ēquip├® de 7 sections/niveaux de la zone de chauffage, le chauffage est effectu├® par des ├®metteurs de chaleur situ├®s au-dessus de chaque convoyeur. Le produit est charg├® par le haut dans le c├┤ne de chargement du four, il passe ├Ā travers 7 sections de chauffage situ├®es l'une au-dessus de l'autre, o├╣, en passant d'une section ├Ā l'autre, il se retourne, ce qui assure un traitement uniforme du produit. Le produit est ensuite d├®charg├® de l'installation. La temp├®rature maximale de chauffage d├®pend du mat├®riau de la bande de travail, il est recommand├® de choisir une maille fine en acier inoxydable pour les cacahu├©tes et les produits similaires. La vitesse du convoyeur est r├®glable de 20 ├Ā 50 Hz.

La pr├®sence d'un four pour la production de beurre de cacahu├©te dans le complexe est importante pour choisir le degr├® de torr├®faction des cacahu├©tes n├®cessaire conform├®ment ├Ā la recette, qui affecte ensuite les propri├®t├®s gustatives, visuelles, nutritionnelles et sanitaires du produit.

Apr├©s avoir ├®t├® d├®charg├® du four, le produit entre dans le convoyeur de refroidissement.

Con├¦u pour arr├¬ter le processus de friture apr├©s le traitement thermique au four, il refroidit les arachides ├Ā temp├®rature ambiante avant le broyage.

Le convoyeur de refroidissement est ├®quip├® d'une bande de travail en PVC, au-dessus de laquelle une lame d'air est install├®e pr├©s de l'"entr├®e" du produit. Le convoyeur est ├®galement ├®quip├® de parois lat├®rales, de couvercles sup├®rieurs en acier inoxydable et de volets sp├®ciaux ├Ā l'entr├®e et ├Ā la sortie du convoyeur. Des ouvertures sp├®ciales sont plac├®es sous le niveau de la bande transporteuse de travail pour permettre le raccordement d'un agent de refroidissement suppl├®mentaire, qui peut ├®galement servir ├Ā ├®liminer la vapeur.

Apr├©s refroidissement, les arachides sont d├®charg├®es ├Ā l'aide d'un convoyeur dans la tr├®mie de s├®paration de la section de broyage.

La tr├®mie de s├®paration est con├¦ue pour l'alimentation/le chargement continu et uniforme de 4 broyeurs collo├»daux fonctionnant en parall├©le. Elle est enti├©rement fabriqu├®e en acier inoxydable, la structure de support est une station ├Ā deux niveaux, dans la partie sup├®rieure de laquelle se trouve un c├┤ne divis├®, dans la partie inf├®rieure se trouve une plate-forme pour l'installation et la fixation des broyeurs collo├»daux.

Le broyage est effectu├® ├Ā l'aide de broyeurs collo├»daux

Le moulin collo├»dal est un moteur ├®lectrique ├Ā grande vitesse dot├® d'un arbre en acier inoxydable, sur lequel est mont├® un rotor avec un stator utilisant des "dents" / couteaux sp├®ciaux. L'installation se caract├®rise par la possibilit├® de r├®gler la distance entre le rotor et le stator en trois points, ce qui permet de choisir le degr├® de broyage du produit. L'installation permet de produire non seulement du beurre de cacahu├©te lisse, mais aussi du beurre de cacahu├©te "croquant", qui se distingue par le fait qu'il contient de petits morceaux de cacahu├©tes.

Les moulins collo├»daux constituent la principale usine de transformation pour la production de beurre d'arachide fini ├Ā partir d'arachides grill├®es. Les autres processus sont principalement associ├®s ├Ā l'ajout de divers composants, de sel, de miel, de cr├©me de miel, de stabilisateurs et d'├®paississants ├Ā la p├óte finie. Apr├©s le broyage, si n├®cessaire pour obtenir une structure d'huile lisse, un broyeur ├Ā billes peut ├¬tre install├®. Il est utilis├® dans la production de chocolat, de p├ótes ├Ā tartiner au chocolat et d'autres produits similaires pour obtenir une masse homog├©ne uniforme avec une taille de fraction allant jusqu'├Ā 20 microns.

Les options de capacit├® install├®e du broyeur collo├»dal sont de 7,5/11/15 kW.

Broyeur ├Ā billes

L'appareil se compose d'un r├®cipient en acier inoxydable et d'un agitateur ├®lectrique de forme sp├®ciale. L'agitateur ├Ā cadre a une forme similaire ├Ā celle d'un agitateur ├Ā broche pour les produits ├®pais et visqueux. Les arbres d'agitation en acier inoxydable, semblables ├Ā des "doigts", sont dispos├®s en spirale ou en croix sur toute la longueur de l'arbre d'agitation ; ils peuvent ├¬tre remplac├®s lorsqu'ils sont us├®s apr├©s une utilisation prolong├®e. Le broyage du produit ├Ā l'int├®rieur du r├®cipient est assur├® par le mouvement des billes d'acier qui se frottent les unes aux autres.

Pendant le traitement, la temp├®rature du produit augmente de plusieurs degr├®s, c'est pourquoi la capacit├® de travail de l'installation est ├®quip├®e d'un duplicateur de r├®frig├®rant pour le refroidissement, jusqu'├Ā 0,5 bar. La "chemise" peut ├®galement ├¬tre utilis├®e pour fournir de l'eau thermique et chauffer les parois du r├®servoir afin d'am├®liorer le d├®chargement du produit lors du traitement de mati├©res premi├©res ├Ā haute viscosit├®. Mat├®riau du r├®servoir de travail - AISI316Ti avec titane.

- Volume - 200 litres

- Diam├©tre de la bille - 6 mm (non inclus dans la livraison, mais peut ├¬tre command├® s├®par├®ment).

- Lorsque le broyeur est charg├® ├Ā 1/3, environ 350-400 kg de billes sont charg├®es, lorsque le broyeur est charg├® ├Ā 1/2, environ 550-600 kg.

Le produit est introduit dans le r├®servoir par le bas au moyen d'une pompe ├Ā vis et sort par la canalisation sup├®rieure. Il est recommand├® d'├®quiper l'unit├® d'un convertisseur de fr├®quence pour le d├®marrage progressif et le contr├┤le de la vitesse de l'agitateur.

La filtration est une ├®tape obligatoire apr├©s le traitement du produit dans un broyeur ├Ā boulets

Lors du d├®chargement du broyeur ├Ā billes, des billes d'acier peuvent rester dans le produit, qui doit ├¬tre filtr├® par la table vibrante.

La table vibrante est ├®quip├®e d'un tamis sp├®cial sur le corps sup├®rieur de la table, ├Ā travers lequel s'├®coule le produit sortant de la canalisation sup├®rieure du broyeur ├Ā boulets. Pour que le produit ne s'accumule pas en tas, ne stagne pas ├Ā la surface de la table et s'├®coule mieux ├Ā travers le tamis, l'unit├® est ├®quip├®e d'un entra├«nement vibratoire. Dans la partie inf├®rieure se trouve un c├┤ne ├Ā partir duquel le produit s'├®coule dans la pompe ├Ā vis et, avec l'aide de celle-ci, est ensuite transport├® vers le m├®langeur.

M├®langeur continu

Sur la base des tests effectu├®s pour cet ensemble d'├®quipements dans notre usine de fabrication, une recette de beurre de cacahu├©te naturel a ├®t├® choisie, qui ne contient pas d'additifs artificiels, d'├®mulsifiants et de stabilisants, et seuls deux composants suppl├®mentaires sont ajout├®s ├Ā la p├óte finie : le sel de mer et le miel de cr├©me. Le sel marin est g├®n├®ralement ajout├® au cours du processus de broyage des arachides grill├®es, ou dans un m├®langeur o├╣ le miel de cr├©me est ├®galement ajout├®. La cr├©me de miel est fournie ├Ā partir d'un r├®cipient externe ├Ā l'aide d'une pompe ├Ā vis, dont le d├®bit est contr├┤l├® par un convertisseur de fr├®quence.

La particularit├® de la cr├©me de miel est qu'il s'agit d'un ├®dulcorant naturel, qui a ├®galement la propri├®t├® d'├¬tre un ├®paississant lorsqu'il est m├®lang├® au beurre d'arachide, sa forme permettant de garantir l'uniformit├® et l'homog├®n├®it├® du m├®lange, puisque la cr├©me de miel ne cristallise pas. Le beurre de cacahu├©te et le miel en cr├©me sont m├®lang├®s en ligne dans le flux, o├╣, ├Ā l'aide d'une pompe ├Ā vis, la p├óte est transport├®e dans un m├®langeur ├Ā broches.

Apr├©s avoir m├®lang├® la masse avec tous les composants, il est recommand├® de d├®sa├®rer la p├óte finie.

La d├®sa├®ration sous vide permet de cr├®er une masse plus dense en extrayant les bulles d'air exc├®dentaires du produit et de prolonger ainsi la dur├®e de conservation du produit. Apr├©s avoir ├®t├® trait├® dans un d├®sa├®rateur, le beurre de cacahu├©te est achemin├® dans un r├®servoir tampon pour ├¬tre ensuite conditionn├® ├Ā l'aide d'une pompe ├Ā vis pour les produits ├®pais et visqueux. L'accumulateur du client peut ├¬tre utilis├®, mais si un stockage ├Ā long terme est n├®cessaire, il est recommand├® de choisir un r├®servoir tampon avec un "duplicateur" pour le liquide de refroidissement jusqu'├Ā 0,5 bar afin de maintenir le produit sous forme liquide pour faciliter le d├®chargement et le dosage.

Pour la tuyauterie, le degr├® d'automatisation du contr├┤le complexe de l'├®quipement est demand├® en sus.

- Productivit├®: 500 kg/h/

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie