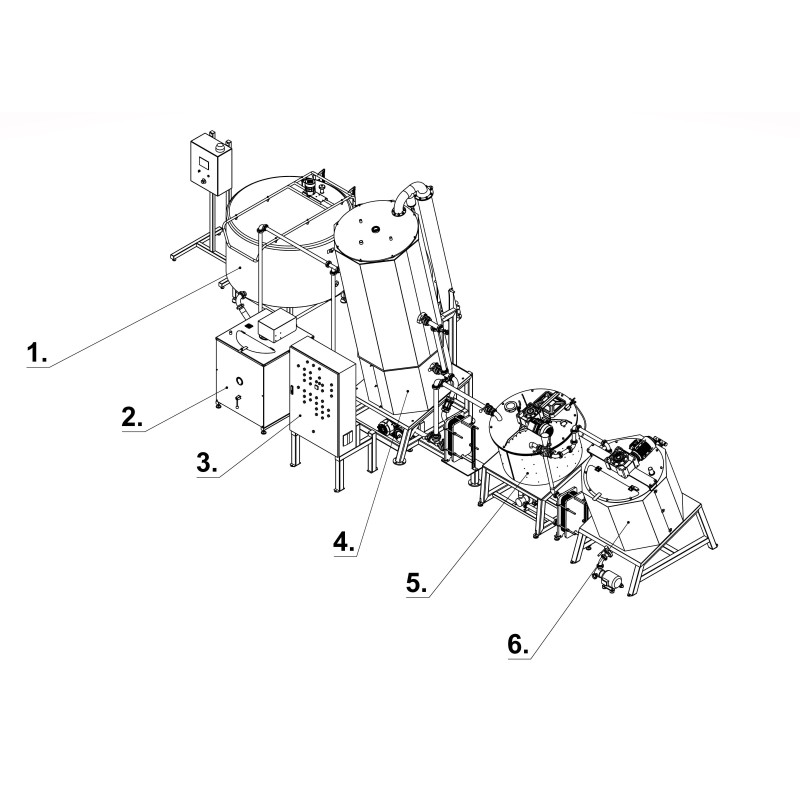

Productielijn voor gezoete gecondenseerde melk

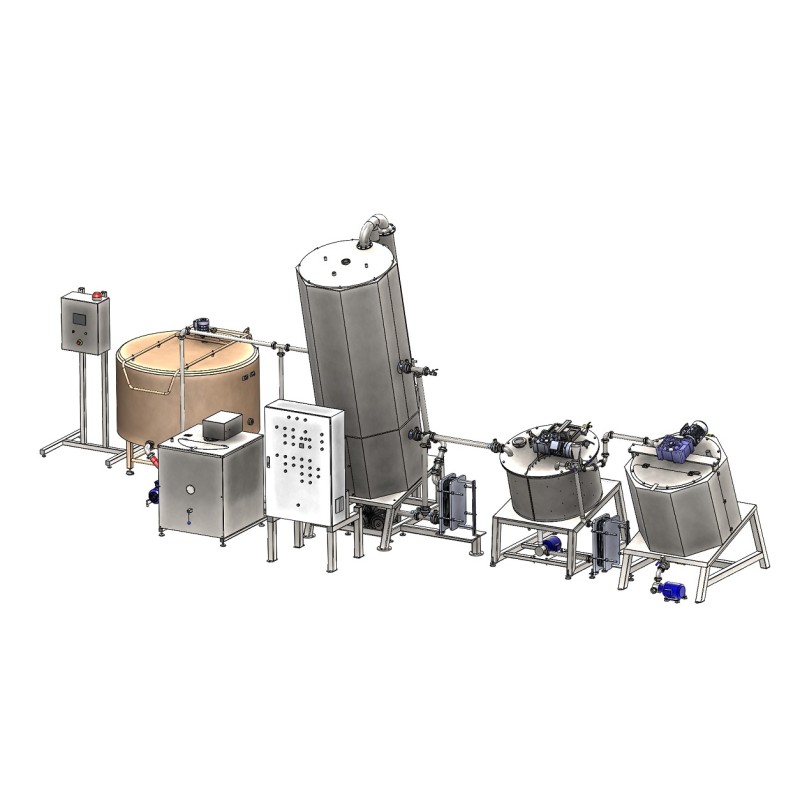

Apparatuur voor de productie van gecondenseerde melk uit voorgepasteuriseerde melk. Deze apparatuur kan worden geproduceerd met een capaciteit van 50 tot 500 kg/uur, of op aanvraag. Wij produceren ook gecondenseerde melklijnen volgens TU uit droge melk of genormaliseerde melkconcentratielijnen.

De inhoud van deze pagina is vertaald naar het Nederlands met de geautomatiseerde vertaling. De originele versie is in het Engels. Bedankt voor uw begrip.

Apparatuur voor de productie van melk en gezoete gecondenseerde room, vacuĆ¼mkristallisatie.

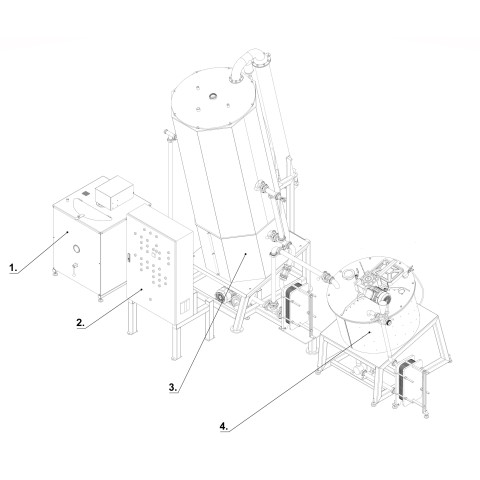

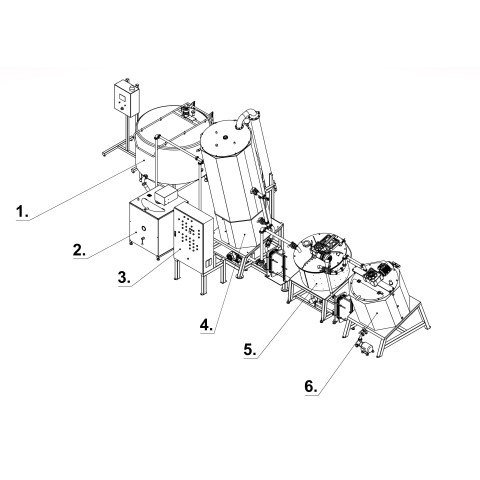

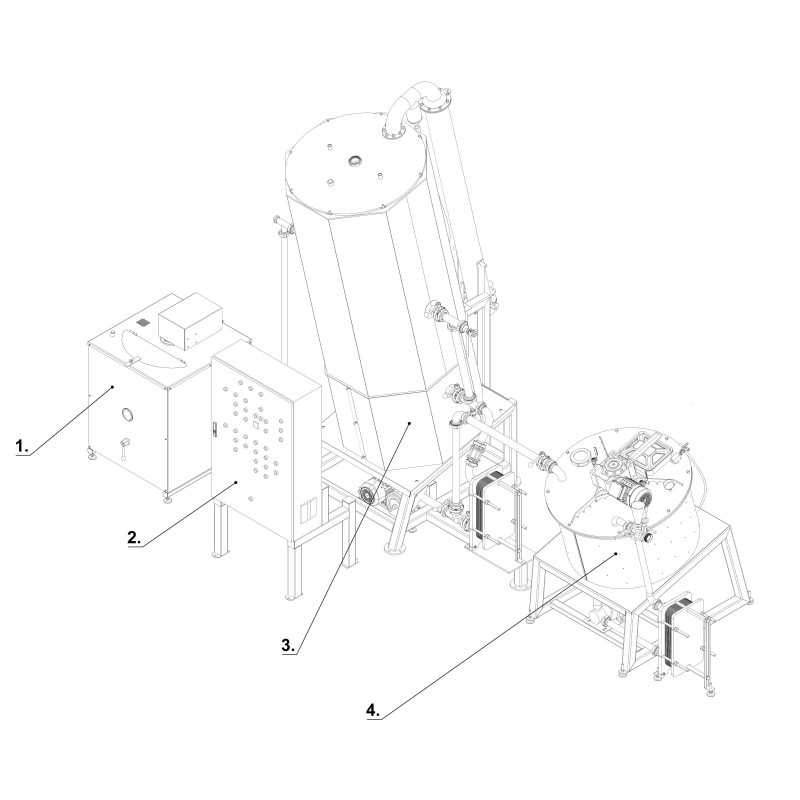

De basisversie bevat:

- Elektrische kookketel (cooker) voor het oplossen van suiker en het koken van de siroop

De siroop wordt bereid door kristalsuiker te mengen met heet water met een temperatuur van 60-70 Ā°C en het mengsel aan de kook te brengen. Suikerstroop wordt aanbevolen met een suikerconcentratie van 65-70%. Het kookpunt van dergelijke stroop is ongeveer 105 Ā°C, hogere concentraties belemmeren het indikkingsproces en mengen slechter met melk vanwege de hoge viscositeit. Het wordt aanbevolen om de afgewerkte stroop door een roestvrijstalen flowfilter te filteren voordat deze in de vacuĆ¼mverdamper wordt gevoerd, om grote mechanische onzuiverheden of onopgeloste suiker te verwijderen. Het wordt aanbevolen om de suikerstroop aan het einde van het melkindikkingsproces in de vacuĆ¼mverdamper te voeren. De siroop wordt gekookt en de melk wordt tegelijkertijd gecondenseerd.

Atmosferische werktank heeft een conische bodem, de eenheid is uitgerust met een ingebouwde elektrische verwarming voor thermische olie die door een verwarmings"mantel" (duplicator) gaat, met behulp van een frameankerroerder.

Ingrediƫnten worden geladen via een sectionaal te openen bovenluik, voorzien van een veiligheidsrooster. Het verwarmingssysteem is uitgerust met een veiligheidsthermostaat voor het afstellen van het verwarmingssysteem.

De unit kan worden uitgerust met een geforceerd circulatiecircuit met een roestvrijstalen stromingsfilter.

- VacuĆ¼mverdamper / vacuĆ¼mverdamper voor het koken, indikken van gepasteuriseerde melk

Deze installatie voert rechtstreeks de functies van koken-concentreren van voorgepasteuriseerde genormaliseerde melk uit.

Het bestaat uit een schuine vacuĆ¼mreactor met een verwarmings"mantel" over de hele lengte van het werkvat, inclusief een bodem met thermische isolatie en een externe decoratieve behuizing, uitgerust met een frame-roerwerk met elektrische aandrijving en schrapers van fluoroplastic, een vacuĆ¼mopwekkingssysteem, een systeem voor het verwijderen en condenseren van secundaire stoom, een extern circulatiecircuit met platenwarmtewisselaars en een productpomp. Kan achteraf worden uitgerust met een monsternamekraan, kijkvensters, CIP-reinigingskoppen.

Genormaliseerde voorgepasteuriseerde melk wordt rechtstreeks vanuit het melkpasteuriseerapparaat bij een temperatuur van 95-98 graden naar de verdamper gevoerd, waar het met een sproeisysteem wordt besproeid. Uit fijn verspreide druppels verdampt het water snel onder vacuĆ¼momstandigheden.

De melkdruppels stromen door de zwaartekracht als een dunne film langs het binnenoppervlak van het werkvat in de vacuĆ¼mverdampingseenheid naar beneden, de schrapers van het mengapparaat nemen ze op en "wikkelen" ze weer af, waarna ze door de zwaartekrachtmengmethode in de totale massa gemengd worden. De zwaartekrachtmengmethode is 25% efficiĆ«nter dan de conventionele methode en stelt u in staat om dikke en viskeuze producten intensief te mengen. De "duplicator" is speciaal ontworpen om een hoog warmteoverdrachtsgebied te bieden voor intens stomen onder vacuĆ¼m. Het apparaat maakt deel uit van de batch-eenheden, enkelschalige verdampers met een extern circulatiecircuit met een pomp en een doorstroomde externe warmtewisselaar voor het verwarmen van het product tijdens de recirculatie voordat het de vacuĆ¼mverdamper ingaat. Voor effectief stomen moet de melk heet in de machinekamer worden toegevoerd. Verwarmingsbron - (externe bron) stoom van de klant. De maximale stoomdruk bij de inlaat van de verwarmings"mantel" is 0,5 bar, bij de warmtewisselaar - afhankelijk van het type en model.

De secundaire stoom die tijdens het verdampingsproces wordt gegenereerd, gaat via de "sifon" naar het stoomverwijderingssysteem en de condensor, waar de stoom wordt omgezet in water (condensaat) en door een pomp naar de condensaatuitlaat wordt afgevoerd, waarbij een extra condensaatopvangtank kan worden besteld. Door het volume van het condensaat te controleren, kunt u ook het verdampingsproces controleren zonder dat u constant monsters van het product hoeft te nemen.

Genormaliseerde gepasteuriseerde melk wordt dikker bij een temperatuur van 50-60 graden. Bij het bereiken van de vereiste melkconcentratie wordt volgens het recept warme suikersiroop met een temperatuur van 90-95 graden vanuit een atmosferische siroopkoker naar de vacuĆ¼mverdamper gevoerd, omdat bij lagere temperaturen de viscositeit van de siroop toeneemt en deze zich niet goed met melk mengt, terwijl bij hogere temperaturen coagulatie van gecondenseerde melkeiwitten mogelijk is.

Voor de werking van het apparaat is stoom met een druk van 0,5 bar nodig (LET OP! De stoombron, regel-, afsluit- en veiligheidskleppen zijn niet bij de levering inbegrepen). Verzadigde stoombron - van de klant. Het wordt aanbevolen om een condenspot aan te sluiten wanneer er stoom in de verwarmingsmantel komt, pijpleidingen vanaf de stoombron moeten thermisch geĆÆsoleerd zijn. De condensaatafvoer van de verwarmingsmantel moet worden aangesloten op een condenspot, die niet bij de levering is inbegrepen! Het wordt aanbevolen om de condenspot zo dicht mogelijk bij de condensaatuitlaat aan te sluiten.

Voor de juiste werking van de condensor en het vacuĆ¼msysteem is het noodzakelijk om een bron van ijswater met een temperatuur van 5-7 graden (ijswaterstation) te voorzien met een pomp om het naar de condensor en naar het koelsysteem van de vacuĆ¼mpomp te transporteren.

Het eindproduct - gezoete gecondenseerde melk - wordt vanuit de fabriek naar een opslagtank geleid voor later gebruik, of naar een kristallisator als de gecondenseerde melk later verpakt wordt voor de verkoop.

- VacuĆ¼mkristallisator-koeler

Dit is nodig voor de gecontroleerde kristallisatie van gecondenseerde melk en het creƫren van een stabiele productstructuur met een identieke deeltjesgrootte volgens het monster. Voor een gecontroleerde kristallisatie is het nodig om een zaadje/fuse (droge lactose in poedervorm met een kristalgrootte van 2-3 micron) toe te voegen. Als alternatief kunt u ook gecondenseerde melk van eerdere batches gebruiken na kristallisatie met een volume van minstens 10%.

Het apparaat bestaat uit een schuine vacuĆ¼mreactor uitgerust met een vacuĆ¼msysteem, een elektrische frame-roerder, PTFE-schrapers en een koelmantel. IJswaterbron niet inbegrepen! De eenheid kan achteraf worden uitgerust met een extern circulatiecircuit met een pomp voor intensieve koeling, of met een warmtewisselaar in het circulatiecircuit voor intensievere en snellere koeling. Gecondenseerde melk moet tot de ingestelde temperatuur worden gekoeld voordat de lactose wordt geladen. Als extra opties kan de unit worden uitgerust met CIP-waskoppen, kijkvensters en nog veel meer.

Ongekoelde gecondenseerde melk met suiker bevat lactose die de vorm heeft van een verzadigde oplossing; wanneer het product wordt gekoeld, raakt de oplossing oververzadigd en begint de kristallisatie.

In de vacuĆ¼mkristallisator vindt ook een tweede stomen van het product onder vacuĆ¼m plaats. Het kristallisatieproces vindt plaats met behulp van constant roeren onder vacuĆ¼m tijdens het koelen, met behulp van een efficiĆ«nte zwaartekrachtroermethode.

Voor een goede werking moet er ijswater met een temperatuur van 5-7 graden en een maximale inlaatdruk van 0,5 bar naar de koelmantel worden gevoerd.

Na het kristallisatieproces kan het eindproduct worden overgebracht om te worden verpakt of voor verdere verwerking, bijvoorbeeld naar de concentratiesectie voor de productie van gekookte gecondenseerde melk; hiervoor kunnen wij een aparte universele installatie aanbieden:

EXTRA UITRUSTING

- Tweekamerinstallatie voor thermische verwerking van diverse producten

Deze kookeenheid is een complex van 2 schuine reactoren op een enkele draagstructuur, elk voorzien van een 4-laags omhulsel met isolatie, een "mantel" (duplicator) wanden en bodem van de werktank voor koelmiddel tot 0,5 bar. De unit kan worden uitgerust met mangaten, kijkvensters, CIP-waskoppen en nog veel meer!

De ketels zijn gemaakt van dik roestvrij staal, waarvan het ontwerp bestand is tegen een druk tot 0,5 bar (overdruk) en een vacuĆ¼m tot 0,2 bar (restdruk). De ketels zijn onderling verbonden door een systeem van pijpleidingen met handmatige kleppen en een productpomp, waardoor circulatie binnen Ć©Ć©n ketel en tussen de ketels mogelijk is.

Op verzoek van de klant kan de apparatuur worden uitgerust met een vacuĆ¼msysteem voor ontluchting van het product na de verwerking, waardoor u de luchtbellen na de warmtebehandeling van het product kunt verwijderen en een dichter eindproduct krijgt.

De verwarmingsbron is niet inbegrepen voor de basisversie! Bij gebruik van de concentreerunit is het noodzakelijk om een bron van verzadigde stoom met een druk van 0,5 bar op de inlaat aan te sluiten. De unit is niet voorzien van regel, afsluit en veiligheidskoppelingen voor het aansluiten van de warmtedrager!

De units kunnen, afhankelijk van de automatisering, mechanische of pneumatische kleppen hebben. De mate van automatisering wordt apart aangevraagd. Op de laatste foto ziet u een kortere versie van de productielijn voor gecondenseerde melk, die ook verkrijgbaar is.

Extra opties:

- melkpasteur,

- opslagtank (accumulator)

- tweelichameneenheid voor thermische verwerking van diverse producten

- optionele 50L siroopkookketel voor het 400 kg/dag verdampermodel

Voor een vacuĆ¼mverdampingseenheid:

- een "mantel" voor koelvloeistof,

- een mengapparaat met elektrische aandrijving,

- een vacuĆ¼mlader met een flexibele slang,

- een stoomgenerator of een ijswaterstation

- en nog veel meer!

De eenheden kunnen, afhankelijk van de automatisering, mechanische of pneumatische kleppen hebben. De mate van automatisering wordt apart aangevraagd.

- Materiaal: Roestvrij staal

- Apparatuursoort: Onderdeel van een productielijn

- Land van herkomst: Slowakije