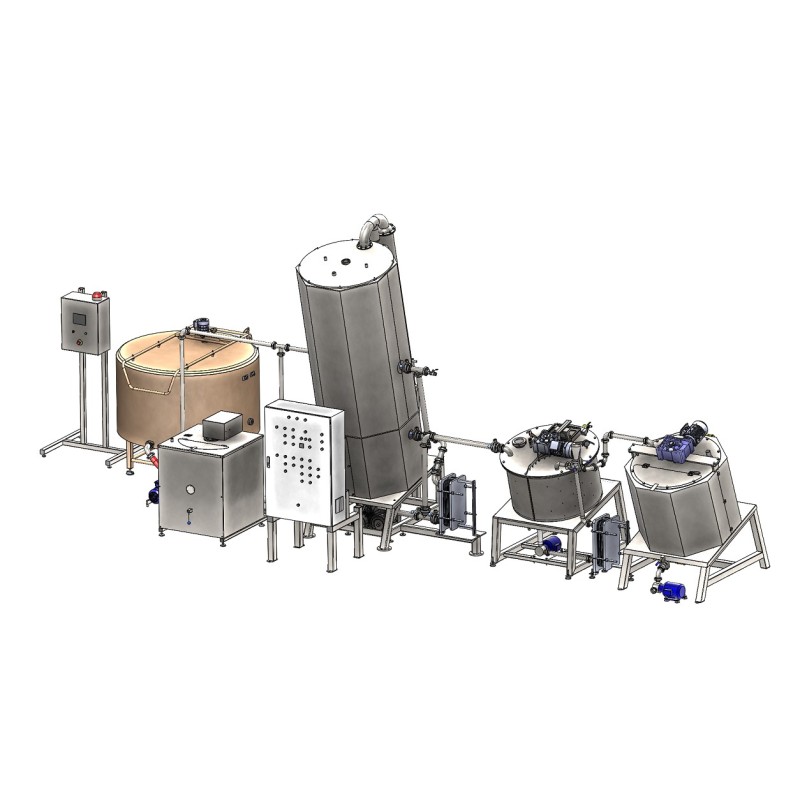

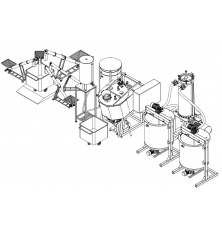

Ligne de production de lait concentr├® sucr├®

Equipement pour la production de lait concentr├® ├Ā partir de lait pr├®-pasteuris├®. Cet ├®quipement peut ├¬tre fabriqu├® avec une capacit├® de 50 ├Ā 500 kg/heure, ou sur demande. Nous fabriquons ├®galement des lignes de lait concentr├® selon TU ├Ā partir de lait sec ou des lignes de concentration de lait normalis├®.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Equipement pour la production de lait et de cr├©me concentr├®e sucr├®e, cristallisation sous vide.

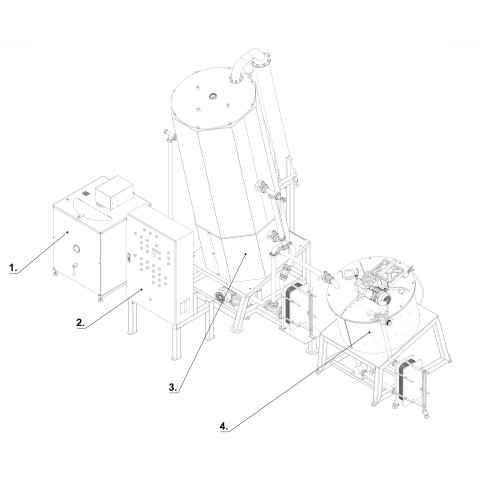

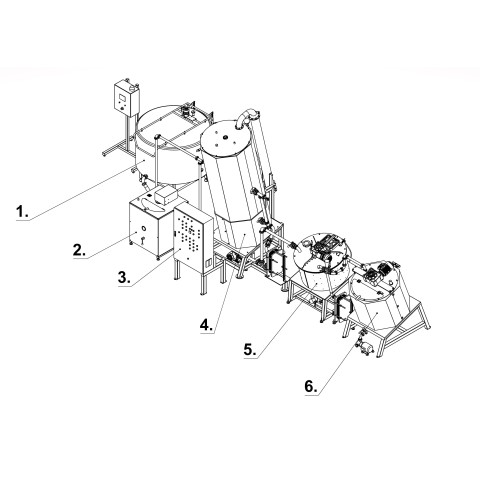

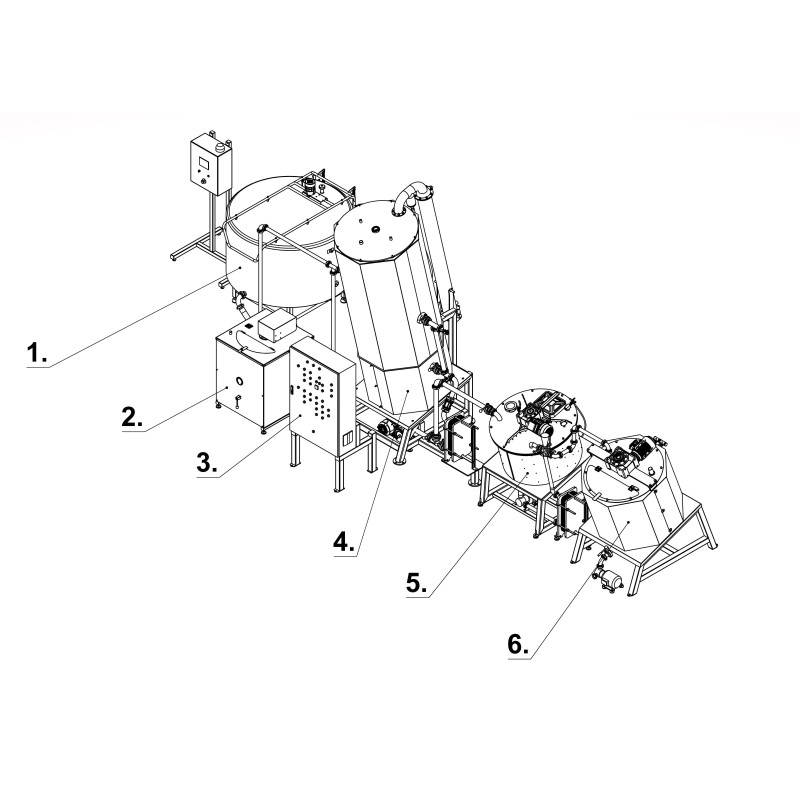

La version de base comprend:

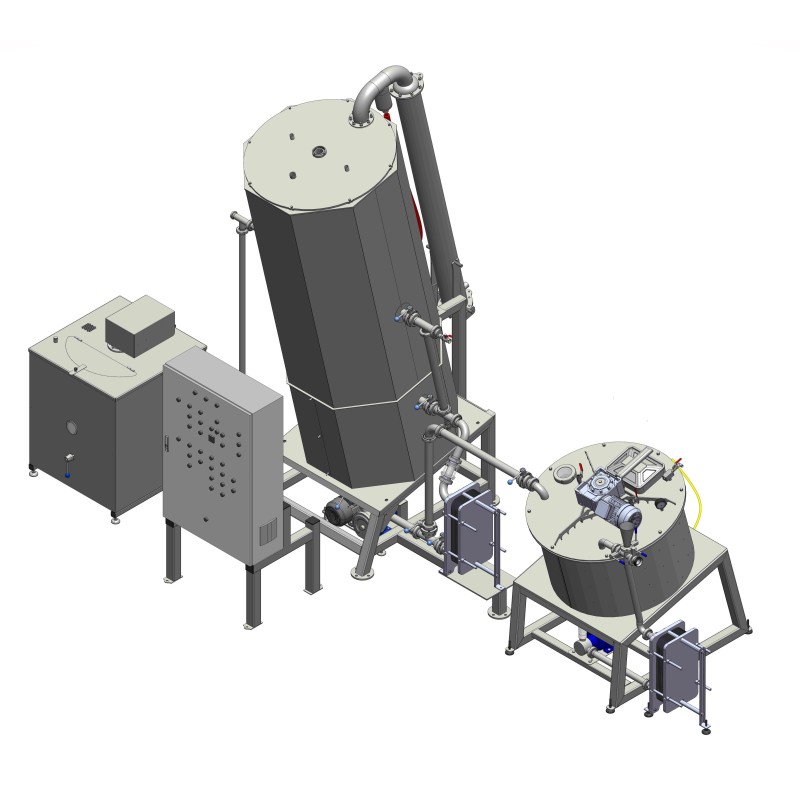

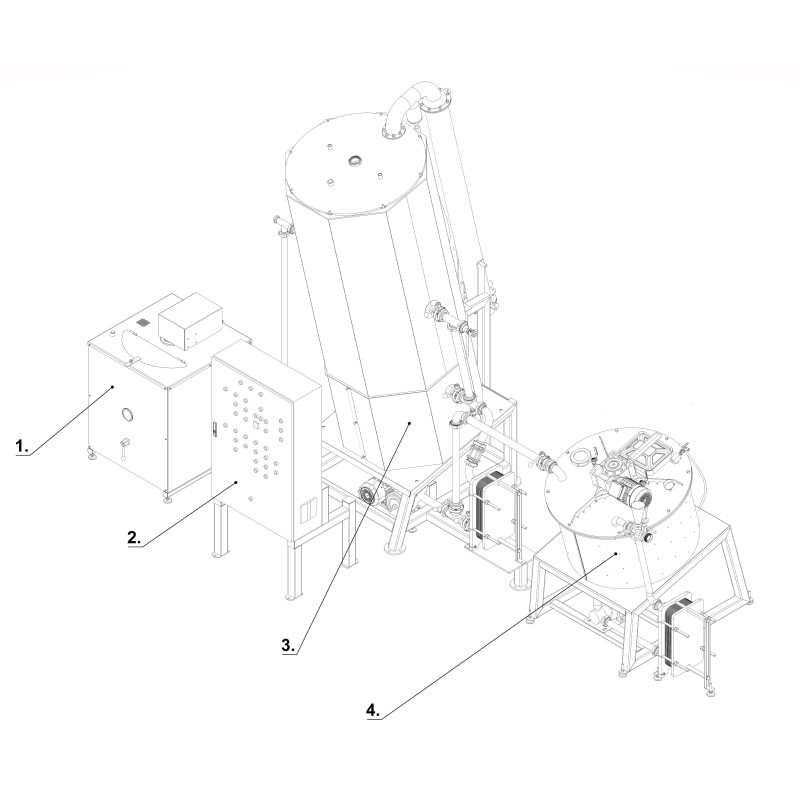

- Bouilloire ├®lectrique (cuiseur) pour dissoudre le sucre et cuire le sirop

La pr├®paration du sirop se fait en m├®langeant du sucre cristallis├® avec de l'eau chaude, dont la temp├®rature est de 60-70 ┬░C, et en portant le m├®lange ├Ā ├®bullition. Il est recommand├® de pr├®parer les sirops de sucre avec une concentration de sucre de 65 ├Ā 70 %. Le point d'├®bullition de ces sirops est d'environ 105 ┬░C. Des concentrations plus ├®lev├®es entravent le processus d'├®paississement et se m├®langent moins bien au lait en raison de leur viscosit├® ├®lev├®e. Il est recommand├® de filtrer le sirop fini ├Ā travers un filtre en acier inoxydable avant de l'introduire dans l'├®vaporateur sous vide afin d'├®liminer les grosses impuret├®s m├®caniques ou le sucre non dissous. Il est recommand├® d'introduire le sirop de sucre dans l'├®vaporateur sous vide ├Ā la fin du processus d'├®paississement du lait. Le sirop est bouilli et le lait est condens├® en parall├©le.

Le r├®servoir de travail atmosph├®rique a un fond conique, l'unit├® est ├®quip├®e d'un chauffage ├®lectrique int├®gr├® pour l'huile thermique passant ├Ā travers une "enveloppe" de chauffage (duplicateur), avec l'aide d'un agitateur ├Ā ancre.

Les ingr├®dients sont charg├®s par une trappe sup├®rieure ├Ā ouverture sectionnelle, ├®quip├®e d'une grille de s├®curit├®. Le syst├©me de chauffage est ├®quip├® d'un thermostat de s├®curit├® destin├® ├Ā r├®gler le syst├©me de chauffage.

L'unit├® peut ├¬tre ├®quip├®e d'un circuit de circulation forc├®e avec un filtre en acier inoxydable.

- ├ēvaporateur sous vide / ├®vaporateur sous vide pour la cuisson et l'├®paississement du lait pasteuris├®

Cette installation assure directement les fonctions de cuisson-concentration du lait normalis├® pr├®-pasteuris├®.

Il se compose d'un r├®acteur sous vide inclin├® avec une "enveloppe" chauffante sur toute la longueur de la cuve de travail, y compris un fond avec isolation thermique et une enveloppe d├®corative externe, ├®quip├® d'un agitateur ├Ā cadre avec entra├«nement ├®lectrique et de racleurs en plastique fluor├®, d'un syst├©me de g├®n├®ration de vide, d'un syst├©me d'├®limination et de condensation de la vapeur secondaire, d'un circuit de circulation externe avec ├®changeurs de chaleur ├Ā plaques et d'une pompe ├Ā produit. Peut ├¬tre ├®quip├® ult├®rieurement d'une vanne d'├®chantillonnage, de fen├¬tres de visualisation, de t├¬tes de nettoyage CIP.

Le lait normalis├® pr├®-pasteuris├® est achemin├® directement du pasteurisateur de lait ├Ā une temp├®rature de 95-98 degr├®s vers l'├®vaporateur, o├╣ il est pulv├®ris├® ├Ā l'aide d'un syst├©me de pulv├®risation. L'eau contenue dans les gouttelettes finement dispers├®es s'├®vapore rapidement sous vide.

Les gouttes de lait s'├®coulent sous forme de film fin le long de la surface int├®rieure du r├®cipient de travail dans l'unit├® d'├®vaporation sous vide en raison de la force de gravit├®, les racleurs du dispositif de m├®lange les ramassent et les "d├®roulent" ├Ā nouveau, puis elles sont m├®lang├®es ├Ā la masse totale gr├óce ├Ā la m├®thode de m├®lange gravitationnel. La m├®thode de m├®lange gravitationnelle est 25 % plus efficace que la m├®thode conventionnelle et permet de m├®langer intensivement des produits ├®pais et visqueux. Le "duplicateur" est sp├®cialement con├¦u pour fournir une zone de transfert de chaleur ├®lev├®e pour un ├®tuvage intense sous vide. Le dispositif fait partie des unit├®s de traitement par lots, des ├®vaporateurs ├Ā simple enveloppe dot├®s d'un circuit de circulation externe avec une pompe et un ├®changeur de chaleur ├Ā distance ├Ā passage continu pour chauffer le produit pendant la recirculation avant d'entrer dans l'├®vaporateur sous vide. Pour un ├®tuvage efficace, le lait doit ├¬tre introduit chaud dans la chambre de la machine. Source de chauffage - (source externe) vapeur provenant du client. La pression maximale de la vapeur ├Ā l'entr├®e de la "chemise" de chauffage est de 0,5 bar, au niveau de l'├®changeur de chaleur - en fonction du type et du mod├©le.

La vapeur secondaire g├®n├®r├®e pendant le processus d'├®vaporation passe par le "pi├©ge" pour atteindre le syst├©me d'├®limination de la vapeur et le condenseur, o├╣ la vapeur est convertie en eau (condensat) et ├®vacu├®e par une pompe vers la sortie du condensat. Le contr├┤le du volume de condensat permet ├®galement de contr├┤ler le processus d'├®vaporation sans qu'il soit n├®cessaire de pr├®lever en permanence des ├®chantillons du produit.

Le lait pasteuris├® normalis├® s'├®paissit ├Ā une temp├®rature de 50-60 degr├®s. Lorsque la concentration de lait requise est atteinte, conform├®ment ├Ā la recette, un sirop de sucre chaud d'une temp├®rature de 90-95 degr├®s est fourni ├Ā l'├®vaporateur sous vide ├Ā partir d'un cuiseur ├Ā sirop atmosph├®rique, car ├Ā des temp├®ratures inf├®rieures, la viscosit├® du sirop augmente et il ne se m├®lange pas bien avec le lait, tandis qu'├Ā des niveaux plus ├®lev├®s, la coagulation des prot├®ines du lait condens├® est possible.

Pour le fonctionnement de l'unit├®, il est n├®cessaire de fournir de la vapeur ├Ā une pression de 0,5 bar (ATTENTION ! la source de vapeur, ainsi que les vannes de contr├┤le, d'arr├¬t et de s├®curit├® ne sont pas incluses dans le kit de livraison). Source de vapeur satur├®e - par le client. Il est recommand├® de raccorder un purgeur de vapeur lorsque la vapeur p├®n├©tre dans l'"enveloppe" de chauffage, les conduites de la source de vapeur doivent ├¬tre isol├®es thermiquement. L'├®vacuation des condensats de l'"enveloppe" de chauffage doit ├¬tre raccord├®e ├Ā un purgeur de condensats, qui n'est pas inclus dans la livraison ! Il est recommand├® de raccorder le purgeur de vapeur aussi pr├©s que possible de la sortie des condensats.

Pour le bon fonctionnement du condenseur et du syst├©me de vide, il est n├®cessaire de pr├®voir une source d'eau glac├®e d'une temp├®rature de 5 ├Ā 7 degr├®s (station d'eau glac├®e) avec une pompe pour la transf├®rer dans le condenseur et dans le syst├©me de refroidissement de la pompe ├Ā vide.

Le produit fini - le lait concentr├® sucr├® - sort de l'usine dans un r├®servoir de stockage pour une utilisation ult├®rieure, ou dans un cristallisoir si le lait concentr├® est ensuite conditionn├® pour la vente.

- Cristallisoir-refroidisseur sous vide

Il est n├®cessaire pour la cristallisation contr├┤l├®e du lait concentr├® et la cr├®ation d'une structure de produit stable avec une taille de particule identique selon l'├®chantillon. Pour une cristallisation contr├┤l├®e, il est n├®cessaire d'ajouter un germe/fusible (lactose sec en poudre avec une taille de cristaux de 2-3 microns). Comme alternative, vous pouvez ├®galement utiliser du lait condens├® provenant de lots pr├®c├®dents apr├©s cristallisation avec un volume d'au moins 10 %.

L'unit├® se compose d'un r├®acteur sous vide inclin├® ├®quip├® d'un syst├©me de vide, d'un agitateur ├®lectrique, de racleurs en PTFE et d'une enveloppe de refroidissement. La source d'eau glac├®e n'est pas incluse ! L'unit├® peut ├¬tre ├®quip├®e ult├®rieurement d'un circuit de circulation externe avec une pompe pour un refroidissement intensif, ainsi que d'un ├®changeur de chaleur install├® dans le circuit de circulation pour un refroidissement plus intensif et plus rapide. Le lait concentr├® doit ├¬tre refroidi ├Ā la temp├®rature de consigne avant le chargement du lactose. En option, l'unit├® peut ├¬tre ├®quip├®e de t├¬tes de lavage CIP, de fen├¬tres de visualisation et bien plus encore.

Le lait concentr├® non refroidi avec du sucre contient du lactose qui se pr├®sente sous la forme d'une solution satur├®e ; lorsque le produit est refroidi, la solution devient sursatur├®e et sa cristallisation commence.

Dans le cristalliseur sous vide, une seconde cuisson du produit sous vide a ├®galement lieu. Le processus de cristallisation se d├®roule ├Ā l'aide d'une agitation constante sous vide pendant le refroidissement, en utilisant une m├®thode d'agitation gravitationnelle efficace.

Pour un fonctionnement correct, il est n├®cessaire de s'assurer que de l'eau glac├®e d'une temp├®rature de 5 ├Ā 7 degr├®s et d'une pression d'entr├®e maximale de 0,5 bar est fournie ├Ā l'"enveloppe" de refroidissement.

Apr├©s le processus de cristallisation, le produit fini peut ├¬tre transf├®r├® pour l'emballage ou pour un traitement ult├®rieur, par exemple, ├Ā la section de concentration pour la production de lait concentr├® cuit:

EQUIPEMENT SUPPL├ēMENTAIRE

- Installation ├Ā double chambre pour le traitement thermique de divers produits

Cette unit├® de cuisson est un complexe de 2 r├®acteurs inclin├®s sur une seule structure portante, chacun est ├®quip├® d'une enveloppe ├Ā 4 couches avec isolation, d'une "chemise" (duplicateur), des parois et du fond du r├®servoir de travail pour le liquide de refroidissement jusqu'├Ā 0,5 bar. L'unit├® peut ├¬tre ├®quip├®e de trous d'homme, de fen├¬tres de visualisation, de t├¬tes de lavage CIP et bien plus encore!

Les chaudi├©res sont fabriqu├®es en acier inoxydable ├®pais, dont la conception permet de r├®sister ├Ā une pression allant jusqu'├Ā 0,5 bar (surpression) et ├Ā un vide allant jusqu'├Ā 0,2 bar (r├®siduel). Les cuves sont reli├®es entre elles par un syst├©me de tuyauteries avec vannes manuelles et une pompe ├Ā produit, qui permet la circulation ├Ā l'int├®rieur d'une chaudi├©re et entre les chaudi├©res.

├Ć la demande du client, l'├®quipement peut ├¬tre ├®quip├® d'un syst├©me de vide pour la d├®sa├®ration du produit apr├©s le traitement, ce qui permet de se d├®barrasser des bulles d'air contenues apr├©s le traitement thermique du produit et d'obtenir un produit fini plus dense.

La source de chaleur n'est pas incluse dans la version de base ! Lors de l'utilisation de l'unit├® de concentration, il est n├®cessaire de raccorder une source de vapeur satur├®e d'une pression de 0,5 bar ├Ā l'entr├®e. L'appareil n'est pas ├®quip├® de raccords de commande, d'arr├¬t et de s├®curit├® pour le raccordement du fluide caloporteur!

Options suppl├®mentaires:

- pasteurisateur de lait,

- r├®servoir de stockage (accumulateur)

- unit├® ├Ā deux corps pour le traitement thermique de divers produits

- marmite de cuisson de sirop de 50 L en option pour le mod├©le ├Ā ├®vaporateur de 400 kg/jour

Pour une unit├® d'├®vaporation sous vide:

- une "enveloppe" pour un liquide de refroidissement,

- un dispositif de m├®lange ├Ā entra├«nement ├®lectrique,

- un chargeur ├Ā vide avec un tuyau flexible,

- un g├®n├®rateur de vapeur ou une station d'eau glac├®e

- et bien plus encore!

Selon le degr├® d'automatisation, les unit├®s peuvent ├¬tre ├®quip├®es de vannes m├®caniques ou pneumatiques. Le degr├® d'automatisation est demand├® s├®par├®ment.

- Mat├®riau: Acier inoxydable

- Type d'├®quipement: Pi├©ce d'une ligne de production

- Pays d'origine: Slovaquie