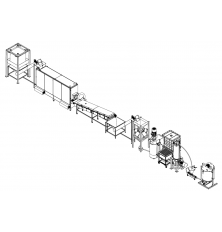

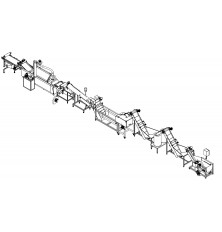

Linia do produkcji słodzonego mleka skondensowanego

Sprz─Öt do produkcji mleka zag─Öszczonego z mleka wst─Öpnie pasteryzowanego. Sprz─Öt ten mo┼╝e by─ć produkowany o wydajno┼øci od 50 do 500 kg/godz. lub na zam├│wienie. Wykonujemy r├│wnie┼╝ linie do mleka zag─Öszczonego wg TU z mleka w proszku lub znormalizowane linie zag─Öszczania mleka.

Tre┼ø─ć tej strony zosta┼éa przet┼éumaczona na j─Özyk polski za pomoc─ģ t┼éumaczenia automatycznego. Oryginalna wersja jest w j─Özyku angielskim. Dzi─Ökuj─Ö za zrozumienie.

Sprz─Öt do produkcji mleka i ┼ømietanki zag─Öszczonej s┼éodzonej, krystalizacja pr├│┼╝niowa.

Wersja podstawowa obejmuje:

- Elektryczny czajnik do gotowania (kuchenka) do rozpuszczania cukru i gotowania syropu

Przygotowanie syropu odbywa si─Ö poprzez zmieszanie granulowanego cukru z gor─ģc─ģ wod─ģ o temperaturze 60-70┬░C i doprowadzenie mieszaniny do wrzenia. Zaleca si─Ö przygotowywanie syrop├│w cukrowych o st─Ö┼╝eniu cukru 65-70%. Temperatura wrzenia takich syrop├│w wynosi oko┼éo 105┬░C, wy┼╝sze st─Ö┼╝enia pogarszaj─ģ proces zag─Öszczania i gorzej mieszaj─ģ si─Ö z mlekiem ze wzgl─Ödu na wysok─ģ lepko┼ø─ć. Zaleca si─Ö, aby gotowy syrop zosta┼é przefiltrowany przez filtr przep┼éywowy ze stali nierdzewnej przed wprowadzeniem do wyparki pr├│┼╝niowej w celu usuni─Öcia du┼╝ych zanieczyszcze┼ä mechanicznych lub nierozpuszczonego cukru. Zaleca si─Ö podawanie syropu cukrowego do wyparki pr├│┼╝niowej pod koniec procesu zag─Öszczania mleka. Syrop jest gotowany, a mleko zag─Öszczane r├│wnolegle.

Atmosferyczny zbiornik roboczy ma sto┼╝kowe dno, urz─ģdzenie jest wyposa┼╝one we wbudowane ogrzewanie elektryczne do oleju termicznego przechodz─ģcego przez "p┼éaszcz" grzewczy (duplikator), za pomoc─ģ mieszad┼éa kotwicy ramy.

Sk┼éadniki s─ģ ┼éadowane przez otwieran─ģ sekcyjnie g├│rn─ģ klap─Ö, wyposa┼╝on─ģ w ruszt zabezpieczaj─ģcy. System grzewczy jest wyposa┼╝ony w termostat bezpiecze┼ästwa przeznaczony do regulacji systemu grzewczego.

Urz─ģdzenie mo┼╝e by─ć wyposa┼╝one w obieg wymuszony z filtrem przep┼éywowym ze stali nierdzewnej.

- Wyparka pr├│┼╝niowa / wyparka pr├│┼╝niowa do gotowania, zag─Öszczania mleka pasteryzowanego

Ta instalacja bezpo┼ørednio wykonuje funkcje gotowania i zag─Öszczania wst─Öpnie pasteryzowanego znormalizowanego mleka.

Sk┼éada si─Ö z nachylonego reaktora pr├│┼╝niowego z "p┼éaszczem" grzewczym na ca┼éej d┼éugo┼øci zbiornika roboczego, w tym dna z izolacj─ģ termiczn─ģ i zewn─Ötrzn─ģ obudow─ģ dekoracyjn─ģ, wyposa┼╝onego w mieszad┼éo ramowe z nap─Ödem elektrycznym i skrobakami wykonanymi z fluoroplastiku, system wytwarzania pr├│┼╝ni, system usuwania i kondensacji pary wt├│rnej, zewn─Ötrzny obieg cyrkulacyjny z p┼éytowymi wymiennikami ciep┼éa i pomp─ģ produktu. Mo┼╝liwo┼ø─ć doposa┼╝enia w zaw├│r do pobierania pr├│bek, wzierniki, g┼éowice czyszcz─ģce CIP.

Znormalizowane wst─Öpnie pasteryzowane mleko jest podawane bezpo┼ørednio z pasteryzatora mleka w temperaturze 95-98 stopni do wyparki, gdzie jest rozpylane za pomoc─ģ systemu natryskowego. Z drobno rozproszonych kropelek zawarto┼ø─ć wody szybko odparowuje w warunkach pr├│┼╝ni.

Krople mleka sp┼éywaj─ģ jako cienka warstwa wzd┼éu┼╝ wewn─Ötrznej powierzchni pojemnika roboczego w jednostce odparowywania pr├│┼╝niowego dzi─Öki sile grawitacji, skrobaki urz─ģdzenia mieszaj─ģcego zbieraj─ģ je i ponownie "odwijaj─ģ", a nast─Öpnie s─ģ mieszane z ca┼ékowit─ģ mas─ģ dzi─Öki metodzie mieszania grawitacyjnego. Metoda mieszania grawitacyjnego jest o 25% bardziej wydajna ni┼╝ konwencjonalna i pozwala na intensywne mieszanie g─Östych i lepkich produkt├│w. "Powielacz" zosta┼é specjalnie zaprojektowany, aby zapewni─ć wysoki obszar wymiany ciep┼éa dla intensywnego gotowania na parze w pr├│┼╝ni. Urz─ģdzenie jest cz─Ö┼øci─ģ jednostek wsadowych, jednop┼éaszczowych parownik├│w z zewn─Ötrznym obiegiem cyrkulacyjnym z pomp─ģ i przep┼éywowym zdalnym wymiennikiem ciep┼éa do podgrzewania produktu podczas recyrkulacji przed wej┼øciem do parownika pr├│┼╝niowego. Aby parowanie by┼éo efektywne, mleko musi by─ć podawane do komory urz─ģdzenia gor─ģce. ┼╣r├│d┼éo ogrzewania - (┼║r├│d┼éo zewn─Ötrzne) para od klienta. Maksymalne ci┼ønienie pary na wlocie do "p┼éaszcza" grzewczego wynosi 0,5 bara, na wymienniku ciep┼éa - w zale┼╝no┼øci od typu i modelu.

Para wt├│rna generowana podczas procesu odparowywania przechodzi przez "odwadniacz" do systemu usuwania pary i skraplacza, gdzie para jest przekszta┼écana w wod─Ö (kondensat) i usuwana przez pomp─Ö do wylotu kondensatu, mo┼╝na zam├│wi─ć dodatkowy zbiornik na kondensat. Sprawdzanie obj─Öto┼øci kondensatu pozwala r├│wnie┼╝ kontrolowa─ć proces odparowywania bez konieczno┼øci ci─ģg┼éego pobierania pr├│bek produktu.

Znormalizowane pasteryzowane mleko g─Östnieje w temperaturze 50-60 stopni. Po osi─ģgni─Öciu wymaganego st─Ö┼╝enia mleka, zgodnie z receptur─ģ, gor─ģcy syrop cukrowy o temperaturze 90-95 stopni jest dostarczany do wyparki pr├│┼╝niowej z atmosferycznego urz─ģdzenia do gotowania syropu, poniewa┼╝ w ni┼╝szych temperaturach lepko┼ø─ć syropu wzrasta i nie miesza si─Ö dobrze z mlekiem, podczas gdy przy wy┼╝szych poziomach mo┼╝liwa jest koagulacja skondensowanych bia┼éek mleka.

Do dzia┼éania urz─ģdzenia konieczne jest zapewnienie pary o ci┼ønieniu 0,5 bara (UWAGA! ┼║r├│d┼éo pary, a tak┼╝e zawory regulacyjne, odcinaj─ģce i bezpiecze┼ästwa nie s─ģ zawarte w zestawie dostawy). ┼╣r├│d┼éo pary nasyconej - od Klienta. Zaleca si─Ö pod┼é─ģczenie odwadniacza, gdy para wchodzi do "p┼éaszcza" grzewczego, ruroci─ģgi od ┼║r├│d┼éa pary musz─ģ by─ć izolowane termicznie. Odp┼éyw kondensatu z "p┼éaszcza" grzewczego musi by─ć pod┼é─ģczony do odwadniacza kondensatu, kt├│ry nie wchodzi w zakres dostawy! Zaleca si─Ö pod┼é─ģczenie odwadniacza jak najbli┼╝ej wylotu kondensatu.

Do prawid┼éowego dzia┼éania skraplacza i uk┼éadu pr├│┼╝niowego konieczne jest zapewnienie ┼║r├│d┼éa wody lodowej o temperaturze 5-7 stopni (stacja wody lodowej) z pomp─ģ do przesy┼éania jej do skraplacza i do uk┼éadu ch┼éodzenia pompy pr├│┼╝niowej.

Gotowy produkt - s┼éodzone mleko skondensowane - jest podawany z zak┼éadu do zbiornika magazynowego w celu p├│┼║niejszego wykorzystania lub do krystalizatora, je┼øli mleko skondensowane jest p├│┼║niej pakowane do sprzeda┼╝y.

- Chłodnica krystalizatora próżniowego

Jest on niezb─Ödny do kontrolowanej krystalizacji mleka skondensowanego i stworzenia stabilnej struktury produktu o identycznej wielko┼øci cz─ģstek w zale┼╝no┼øci od pr├│bki. W celu kontrolowanej krystalizacji konieczne jest dodanie nasion/zaprawy (suchej sproszkowanej laktozy o wielko┼øci kryszta┼é├│w 2-3 mikron├│w). Alternatywnie mo┼╝na r├│wnie┼╝ u┼╝y─ć skondensowanego mleka z poprzednich partii po krystalizacji o obj─Öto┼øci co najmniej 10%.

Urz─ģdzenie sk┼éada si─Ö z pochylonego reaktora pr├│┼╝niowego wyposa┼╝onego w system pr├│┼╝niowy, elektryczne mieszad┼éo ramowe, zgarniacze PTFE i p┼éaszcz ch┼éodz─ģcy. ┼╣r├│d┼éo wody lodowej nie wchodzi w sk┼éad zestawu! Urz─ģdzenie mo┼╝na wyposa┼╝y─ć w zewn─Ötrzny obieg cyrkulacyjny z pomp─ģ do intensywnego ch┼éodzenia, a tak┼╝e w wymiennik ciep┼éa zainstalowany w obiegu cyrkulacyjnym do intensywniejszego i szybszego ch┼éodzenia. Mleko skondensowane musi zosta─ć sch┼éodzone do ustawionej temperatury przed za┼éadowaniem laktozy. Jako dodatkowe opcje, urz─ģdzenie mo┼╝e by─ć wyposa┼╝one w g┼éowice myj─ģce CIP, okna podgl─ģdu i wiele innych.

Niech┼éodzone mleko skondensowane z cukrem zawiera laktoz─Ö, kt├│ra ma posta─ć nasyconego roztworu; gdy produkt jest ch┼éodzony, roztw├│r staje si─Ö przesycony i rozpoczyna si─Ö jego krystalizacja.

W krystalizatorze pr├│┼╝niowym odbywa si─Ö r├│wnie┼╝ drugie parowanie produktu pod pr├│┼╝ni─ģ. Proces krystalizacji odbywa si─Ö za pomoc─ģ ci─ģg┼éego mieszania pod pr├│┼╝ni─ģ podczas ch┼éodzenia, przy u┼╝yciu wydajnej metody mieszania grawitacyjnego.

Aby zapewni─ć prawid┼éowe dzia┼éanie, konieczne jest dostarczenie do "p┼éaszcza" ch┼éodz─ģcego wody lodowej o temperaturze 5-7 stopni i maksymalnym ci┼ønieniu wlotowym 0,5 bara.

Po procesie krystalizacji gotowy produkt mo┼╝e zosta─ć przekazany do pakowania lub dalszego przetwarzania, na przyk┼éad do sekcji zag─Öszczania w celu produkcji gotowanego mleka skondensowanego, do tych cel├│w mo┼╝emy zaoferowa─ć oddzieln─ģ uniwersaln─ģ instalacj─Ö:

SPRZ─śT DODATKOWY

- Dwukomorowa instalacja do termicznego przetwarzania r├│┼╝nych produkt├│w

Ta jednostka do gotowania to kompleks 2 pochylonych reaktor├│w na pojedynczej konstrukcji wsporczej, z kt├│rych ka┼╝dy jest wyposa┼╝ony w 4-warstwow─ģ obudow─Ö z izolacj─ģ, ┼øciany "p┼éaszcza" (duplikatora) i dno zbiornika roboczego na ch┼éodziwo o ci┼ønieniu do 0,5 bara. Jednostka mo┼╝e by─ć wyposa┼╝ona we w┼éazy, okna widokowe, g┼éowice myj─ģce CIP i wiele wi─Öcej!

Kot┼éy s─ģ wykonane z grubej stali nierdzewnej, a ich konstrukcja wytrzymuje ci┼ønienie do 0,5 bara (nadci┼ønienie) i podci┼ønienie do 0,2 bara (ci┼ønienie resztkowe). Zbiorniki s─ģ po┼é─ģczone systemem ruroci─ģg├│w z r─Öcznymi zaworami i pomp─ģ produktu, kt├│ra umo┼╝liwia cyrkulacj─Ö w jednym kotle i mi─Ödzy nimi.

Na ┼╝yczenie klienta sprz─Öt mo┼╝e by─ć wyposa┼╝ony w system pr├│┼╝niowy do odpowietrzania produktu po przetworzeniu, co pozwala pozby─ć si─Ö p─Öcherzyk├│w powietrza zawartych po obr├│bce cieplnej produktu i uzyska─ć g─Östszy produkt ko┼äcowy.

┼╣r├│d┼éo czynnika grzewczego nie jest do┼é─ģczone do wersji podstawowej! W przypadku korzystania z jednostki koncentruj─ģcej konieczne jest pod┼é─ģczenie ┼║r├│d┼éa pary nasyconej o ci┼ønieniu 0,5 bara na wlocie. Urz─ģdzenie nie jest wyposa┼╝one w armatur─Ö steruj─ģc─ģ, odcinaj─ģc─ģ i zabezpieczaj─ģc─ģ do pod┼é─ģczenia no┼ønika ciep┼éa!

Opcje dodatkowe:

- pasteryzator mleka,

- zbiornik magazynowy (akumulator)

- jednostka dwukorpusowa do obr├│bki cieplnej r├│┼╝nych produkt├│w

- opcjonalny kocio┼é do gotowania syropu o pojemno┼øci 50 l do modelu parownika o wydajno┼øci 400 kg/dzie┼ä

Do jednostki parowania pr├│┼╝niowego:

- ŌĆ×p┼éaszczŌĆØ na ch┼éodziwo,

- urz─ģdzenie mieszaj─ģce z nap─Ödem elektrycznym,

- ładowarka próżniowa z elastycznym wężem,

- generator pary lub stacja wody lodowej

- i wiele wi─Öcej!

Jednostki, w zale┼╝no┼øci od stopnia automatyzacji, mog─ģ by─ć wyposa┼╝one w zawory mechaniczne lub pneumatyczne. Stopie┼ä automatyzacji jest wymagany oddzielnie.

- Materiał: Stal nierdzewna

- Typ urz─ģdzenia: Cz─Ö┼ø─ć linii produkcyjnej

- Kraj pochodzenia: Słowacja