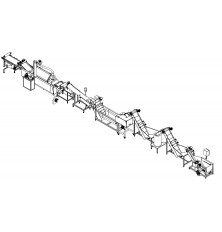

Syst├©me de production de lait v├®g├®tal et de boissons v├®g├®taliennes

Ensemble complet d'├®quipements pour le traitement des haricots ├®coss├®s et la production d'une base de soja d'une capacit├® de 800 ├Ā 1000 litres par heure.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

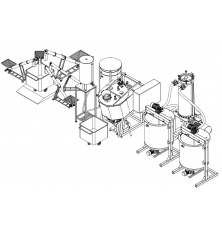

L'├®quipement pour la production de substituts du lait comprend 4 modules principaux :

Module 1 - la pr├®paration hygro-thermique des graines, qui consiste en un convoyeur de lavage et un cuiseur sous vide,

Module 2 - le module d'extraction, qui consiste en un homog├®n├®isateur de lait v├®g├®tal (Veggie Milk) et des r├®cipients pour une solution de NaHCO3,

Module 3 - Le syst├©me de s├®paration et de st├®rilisation des suspensions se compose d'une centrifugeuse, d'une presse en option, d'un r├®servoir de stockage et d'un refroidisseur pour les s├®diments insolubles,

Module 4 - d├®sodorisation de la base de soja, se compose d'un st├®rilisateur, d'un support, d'un d├®sodorisant / d├®sa├®rateur.

La qualit├® de la base et de la masse r├®sultante (r├®sidu insoluble) pour le soja :

- Fondation - 85%

- Poids - 15

L'ensemble complet de chaque module varie en fonction de la recette du client, peut ├¬tre modifi├®, corrig├® ou compl├®t├®.

Le module 1 fournit

- avec transport simultan├® de graines de soja,

- hydratation.

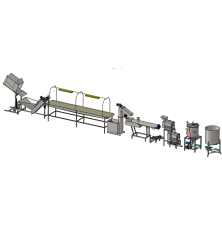

Convoyeur de lavage pour le lavage et le chargement ult├®rieur de c├®r├®ales et de l├®gumineuses en acier inoxydable.

Si les mati├©res premi├©res sont fournies en big bags, le syst├©me peut ├¬tre ├®quip├® d'une station de d├®chargement des big bags. Le lavage est effectu├® ├Ā l'aide d'un convoyeur de lavage dot├® d'une tr├®mie.

Le convoyeur de lavage est con├¦u pour laver les mati├©res premi├©res et les charger dans le panier d'une cuve sous vide. Le convoyeur est con├¦u avec une vitesse r├®glable, ├®quip├® d'un syst├©me d'arrosage / pulv├®risation d'eau sur la bande de travail, dans la partie inf├®rieure il y a une tr├®mie de r├®ception.

L'eau de lavage est achemin├®e dans la tr├®mie de r├®ception, qui ├®limine l'eau contamin├®e par les vannes de sortie et la rejette dans le r├®seau d'├®gouts. La bande transporteuse sort progressivement la mati├©re premi├©re de la tr├®mie ; pendant son d├®placement, elle est en outre rinc├®e par les buses du syst├©me d'irrigation situ├® au-dessus, apr├©s quoi le produit lav├® entre dans le panier du diffuseur.

Il se compose d'une tr├®mie de r├®ception, d'un convoyeur avec entra├«nement (motor├®ducteur), d'un syst├©me d'irrigation avec buses, d'un convertisseur de fr├®quence permettant de r├®gler la vitesse de d├®placement.

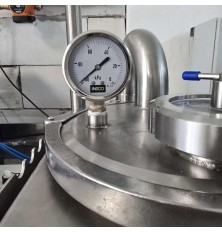

Diffuseur sous vide destin├® ├Ā la pulsation-saturation des produits l├®gumineux avec de l'eau 350/700 (alternative au trempage)

Diffuseur sous vide pour la saturation de mati├©res premi├©res en liquide. Le principe de fonctionnement est bas├® sur la diffusion sous vide, lorsque, en raison de l'extraction de l'air du r├®cipient de travail et du produit qu'il contient, diverses solutions/liquides et additifs sont absorb├®s par les pores ouverts, enveloppant la surface du produit. En rel├óchant r├®guli├©rement le vide, l'intensit├® de la saturation du produit en solutions/compositions augmente.

Il se compose d'un conteneur de travail dans lequel est charg├®, ├Ā l'aide d'un palan, un panier contenant le produit. Le liquide est introduit dans le conteneur de travail ├Ā l'aide d'une pompe doseuse. L'unit├® est ├®quip├®e d'un syst├©me de vide avec une pression r├®siduelle allant jusqu'├Ā 0,2 bar.

- Le volume du panier de travail est de 350 litres.

- Capacit├® - 700 litres.

- Mat├®riau : Acier inoxydable AISI304.

Le palan et le syst├©me de levage de la nacelle ne sont pas inclus dans la livraison.

Le panier est ├®quip├® d'une trappe de fond qui s'ouvre pour faciliter le d├®chargement. La taille de la cellule est d├®termin├®e en fonction du produit sp├®cifique. La taille de l'alv├®ole est d├®termin├®e en fonction du produit sp├®cifique. La taille standard de l'alv├®ole pour le panier est de 1 mm.

Le paquet comprend 1 panier.

Il est recommand├® d'acheter 2 ou 3 paniers suppl├®mentaires pour assurer un fonctionnement continu.

Le module 2 est responsable de l'extraction thermique hydrodynamique des substances gr├óce au cisaillement ├®lev├® des membranes intercellulaires :

- m├®lange des ingr├®dients

- broyage,

- l'hydratation,

- ajouter une solution de NaHCO3 de la concentration et du pH requis jusqu'├Ā l'extraction compl├©te des substances extractives des graines,

- pasteurisation partielle gr├óce ├Ā l'injection directe de vapeur.

L'extraction est r├®alis├®e ├Ā l'aide de deux m├®thodes technologiques : l'utilisation de r├®actions chimiques et le traitement m├®canique (m├®thode combin├®e).

Pour la capacit├® nominale d├®crite ci-dessus, deux unit├®s parall├©les doivent ├¬tre install├®es.

Veggie Milk 120/150 homog├®n├®isateur de lait v├®g├®tal pour l'extraction et la cr├®ation de suspension de base

L'homog├®n├®isateur de lait v├®g├®tal est utilis├® pour l'extraction thermique hydrodynamique des substances des l├®gumineuses et des fruits ├Ā coque et pour la cr├®ation d'une suspension de base finie. Il se compose d'une cuve de travail cylindrique avec une enveloppe ├Ā deux couches avec isolation thermique, d'un circuit de circulation et d'un homog├®n├®isateur en ligne Ultra Shear situ├® dans la partie inf├®rieure de l'installation, ├®quip├® d'une alimentation directe en vapeur pour le produit.

La mati├©re premi├©re pr├®-satur├®e est d├®charg├®e du panier du bac sous vide dans l'homog├®n├®isateur ├Ā l'aide d'un palan ├Ā travers le corps sup├®rieur de l'installation, qui s'ouvre par sections. Le couvercle est ├®quip├® d'un syst├©me de s├®curit├® qui bloque le fonctionnement de l'homog├®n├®isateur lorsque la trappe sup├®rieure est ouverte.

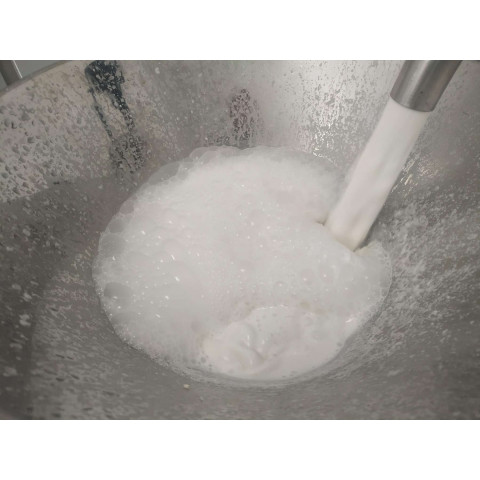

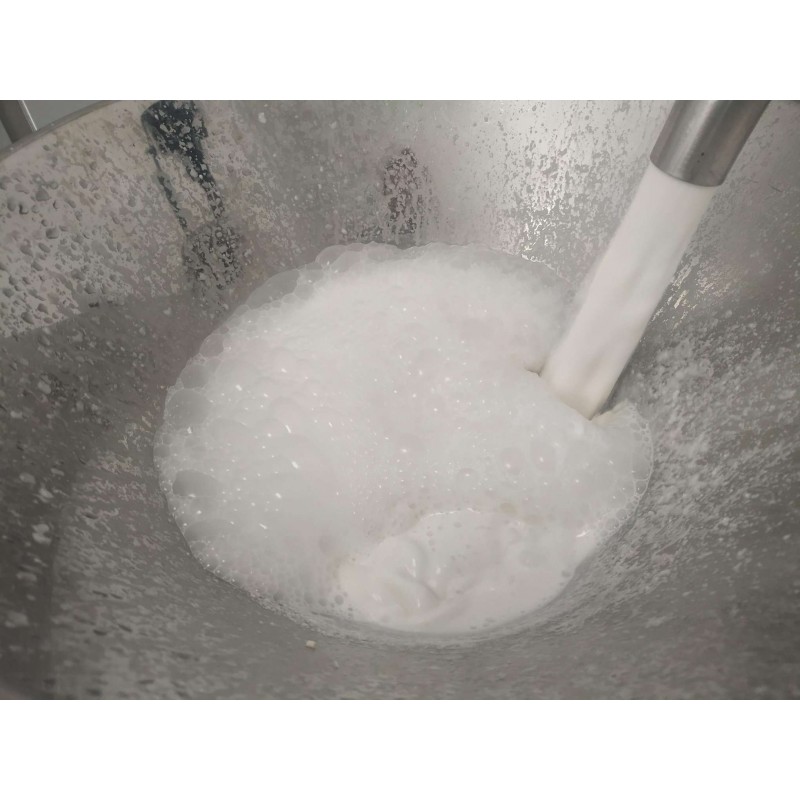

L'homog├®n├®isateur effectue le broyage dans un environnement humide avec le circuit de circulation externe activ├®.

La partie inf├®rieure de l'appareil est aliment├®e en vapeur par un syst├©me sp├®cial de barbotage, ce qui permet un transfert thermique intensif, un m├®lange hydrodynamique, une fusion et une absorption.

Un syst├©me de refroidissement (de type ouvert) est pr├®vu pour la garniture m├®canique de l'homog├®n├®isateur. En un cycle, il est possible de produire jusqu'├Ā 100 litres de base dont la taille des particules ne d├®passe pas 100 microns.

- Temps de traitement - 5-10 minutes

- Puissance install├®e - 7,5 kW

- Mat├®riau : Acier inoxydable AISI304.

Source de vapeur satur├®e purifi├®e du client. (non inclus)

Deux homog├®n├®isateurs sont reli├®s entre eux par une tuyauterie pour alimenter alternativement le s├®parateur en masse.

Le module 3 fournit :

- s├®parer le r├®sidu insoluble (masse) de la base de soja,

- pressage de l'okara avec une presse,

- refroidissement du r├®sidu insoluble.

La s├®paration de la base est effectu├®e dans une centrifugeuse universelle. Apr├©s la centrifugeuse, le r├®sidu insoluble (masse de soja) est envoy├® dans une presse pour un pressage suppl├®mentaire de l'okara, puis un refroidissement. Apr├©s la centrifugeuse, la base de soja est recueillie dans un collecteur et envoy├®e ├Ā la st├®rilisation.

S├®parateur - installation centrifuge atmosph├®rique avec possibilit├® de chargement continu et panier de travail amovible 80 l

Le s├®parateur est con├¦u pour s├®parer la forme liquide de la base du r├®sidu ├®pais ├Ā l'aide de la force centrifuge lorsque le panier tourne dans le r├®cipient de travail.

Le conteneur est mont├® sur un cadre de travail avec un syst├©me d'amortissement des vibrations, ├Ā l'int├®rieur duquel un panier de travail est install├® sur l'arbre. La masse est introduite par le trou d'homme sup├®rieur du s├®parateur des homog├®n├®isateurs de lait v├®g├®tal. La forme liquide de la masse s'├®coule dans la goulotte et est d├®vers├®e dans le r├®servoir de stockage, la forme ├®paisse remplit le panier qui, par rotation, s├®pare le liquide restant de la masse.

- La taille standard des cellules du panier est de 0,5 mm (incluse dans le prix). La grille du produit peut ├¬tre s├®lectionn├®e s├®par├®ment par le client.

- La puissance d'entra├«nement install├®e de l'unit├® centrifuge est de 2,2 kW.

- Mat├®riau : Acier inoxydable AISI304.

├ēquip├® d'une pompe sans joint ("fonctionnement ├Ā sec") pour fournir la forme liquide de la base dans l'accumulateur.

Presse ├Ā bande pour la d├®shydratation du mo├╗t et l'extraction des s├®diments denses

Il est utilis├® pour l'extraction suppl├®mentaire de s├®diments denses. La masse est plac├®e sur la bande, qui est avanc├®e et press├®e par le cylindre de la presse, le liquide commence imm├®diatement ├Ā s'├®couler par gravit├® dans le bac, la distance entre le cylindre de la presse et le bac de collecte du liquide est r├®duite pour ├®viter la formation de mousse.

Capacit├® install├®e - 0,37 kW

Pour un bon fonctionnement, il est n├®cessaire de pr├®voir une alimentation en air comprim├® (non incluse dans la fourniture) avec une pression de 6 ├Ā 10 bars.

Refroidisseur ├Ā vis en continu avec duplicateur pour le liquide de refroidissement

Les vis assurent la fonction de m├®lange, de transfert de chaleur intense pendant le m├®lange, de pouss├®e et d'alimentation du produit en vue d'un traitement ou d'un conditionnement ult├®rieur.

Le duplicateur est aliment├® en eau froide pour le processus de refroidissement.

L'unit├® est ├®quip├®e d'un convertisseur de fr├®quence permettant de r├®gler la vitesse de rotation des vis sans fin et la vitesse d'avancement du produit.

- Duplicateur (Jacket) pour liquide de refroidissement - 0,5 bar (g)

- Puissance d'entra├«nement install├®e - 0,75 kW

- L'├®quipement est enti├©rement fabriqu├® en acier inoxydable AISI304.

R├®servoir de stockage accumul├® (d'urgence) d'un volume de 1000 l avec un tube de niveau

Con├¦u pour accumuler la base apr├©s le fonctionnement p├®riodique des installations (diffuseur sous vide et homog├®n├®isateurs de lait v├®g├®tal) afin d'assurer l'alimentation continue du st├®rilisateur.

├ēquip├® d'un tube de niveau.

R├®servoir atmosph├®rique avec "enveloppe" pour un liquide de refroidissement avec une pression allant jusqu'├Ā 0,5 bar (exc├®dentaire)

En outre, en fonction du niveau d'automatisation, la question de l'├®quipement d'un capteur de niveau automatique peut ├¬tre envisag├®e.

Le module 4 comprend

- st├®rilisation

- vieillissement

- d├®sa├®ration/d├®sodorisation

La st├®rilisation de la base de soja est effectu├®e dans un st├®rilisateur par contact direct de la suspension avec de la vapeur vive. Elle est ensuite vieillie et d├®sodoris├®e sous vide. La base entre dans l'appareil ├Ā vide par le support, o├╣ un d├®gazage instantan├® a lieu avec une diminution simultan├®e de la temp├®rature du produit (refroidissement).

Apr├©s le d├®sodorisant, la base de soja st├®rilis├®e entre dans les r├®servoirs de stockage de r├®ception (r├®servoirs de stockage des clients).

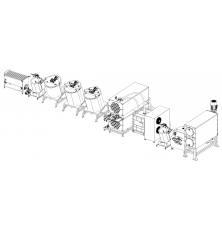

St├®rilisateur

Le st├®rilisateur est con├¦u pour un traitement thermique continu du produit.

Il se compose d'un appareil cylindrique, ├Ā l'int├®rieur duquel se trouve un tuyau perc├® de trous, aliment├® en vapeur ├Ā contre-courant par rapport au flux de produit aliment├® par le bas. Lorsque de la vapeur d'eau est inject├®e, de petites bulles de vapeur p├®n├©trent dans le produit liquide chauff├®, ce qui porte la temp├®rature ├Ā environ 130┬░C. Ce proc├®d├® de chauffage est l'un des plus rapides et convient pour chauffer des produits sensibles ├Ā la chaleur ou pour traiter des produits ├Ā faible viscosit├®.

La vapeur ├®tant en contact direct avec le produit, il est n├®cessaire de pr├®parer et de nettoyer soigneusement la vapeur avec de l'eau potable.

Le caloporteur - vapeur satur├®e purifi├®e, la source et la fourniture de vapeur satur├®e purifi├®e : source, filtre, contr├┤le, fermeture, raccords de s├®curit├® ne sont pas inclus dans le kit de livraison.

Le produit est introduit dans le st├®rilisateur ├Ā l'aide d'une pompe ├Ā vis.

Mat├®riau AISI 304.

Le support pour le four de vieillissement / de maintien

Con├¦u pour maintenir le produit ├Ā la temp├®rature de pasteurisation/st├®rilisation.

Le support est une bobine compos├®e de tuyaux et de coudes reli├®s entre eux par des ├®crous et mont├®s sur un support. Apr├©s la st├®rilisation, la soufflerie ├Ā vapeur vive entre dans le support et, en le traversant, r├®siste 15-2 secondes ├Ā la temp├®rature r├®gl├®e, puis retire le produit en le faisant passer dans le d├®sodorisateur/d├®sa├®rateur.

D├®sodorisant / d├®sa├®rateur statique

Con├¦u pour ├®liminer les odeurs de la base.

Les aliments contenant des mati├©res grasses absorbent des substances de l'environnement qui leur conf├©rent une odeur et un go├╗t ├®trangers. Par cons├®quent, les produits peuvent acqu├®rir une odeur et un go├╗t ├®trangers. La d├®sodorisation est utilis├®e pour y rem├®dier. L'essence du processus de d├®sodorisation est le traitement de mati├©res premi├©res chaudes dans des conditions de rar├®faction. La plupart des substances odorantes forment des m├®langes az├®otropiques avec la vapeur d'eau. Le point d'├®bullition des m├®langes r├®sultants est inf├®rieur au point d'├®bullition de l'eau. Cela permet la distillation ├Ā la vapeur des substances odorantes.

Il s'agit d'un r├®acteur ├Ā vide universel dot├® d'un syst├©me de g├®n├®ration de vide.

La base est achemin├®e du r├®servoir vers la chambre d'├®vaporation, o├╣ elle s'├®tale en une fine couche ├Ā l'aide d'un syst├©me d'alimentation "parapluie" (un parapluie est un disque de large diam├©tre, r├®p├®tant pratiquement le diam├©tre de la chambre de travail), l'humidit├®, tombant dans une zone de basse pression en une fine couche, s'├®vapore intens├®ment et, sous la forme du m├®lange vapeur-air, est aspir├®e hors de la chambre ├Ā vide. Cette version s'applique aux mod├©les statiques.

- Volume g├®om├®trique - 100 litres.

- Syst├©me de vide (g├®n├®rateur de vide) avec pression r├®siduelle jusqu'├Ā 0,2 bar

- Mat├®riau - AISI304

En outre, des pompes centrifuges peuvent ├¬tre s├®lectionn├®es (pour l'alimentation de la solution de NaHCO3, pour le d├®chargement du produit du s├®parateur et le remplissage du r├®servoir de stockage), pour l'alimentation de la base du st├®rilisateur et du r├®servoir de stockage, nous proposons diff├®rentes pompes ├Ā vis de fabricants europ├®ens.

Le syst├©me de contr├┤le d├®pend du degr├® d'automatisation souhait├® et fait l'objet d'un accord suppl├®mentaire apr├©s la s├®lection de l'├®quipement.

- Productivit├®: 800 l/h

- Mat├®riau: Acier inoxydable

- Pays d'origine: Slovaquie