├ēquipement de transformation du miel

Nous proposons des ├®quipements pour des processus tels que la dissolution du miel, le s├®chage du miel, l'homog├®n├®isation du miel, la pasteurisation du miel, le cr├®mage du miel et l'emballage du miel. L'├®quipement n├®cessaire est s├®lectionn├® par le client en fonction de la technologie de traitement requise pour son processus de fabrication.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

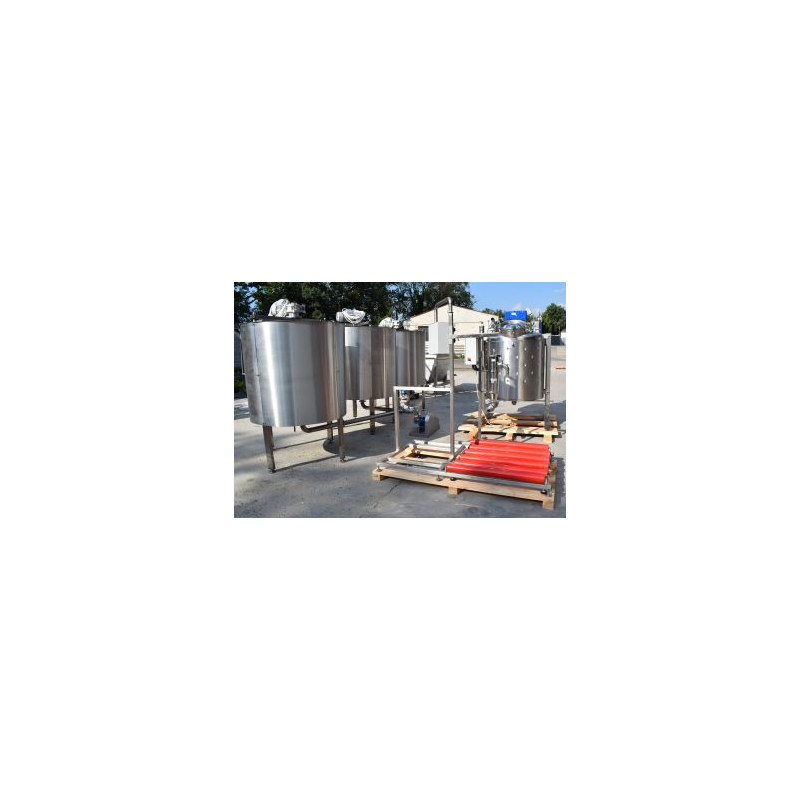

Nous proposons une gamme compl├©te d'├®quipements pour faciliter chaque ├®tape de la transformation industrielle du miel :

- ├ēquipement pour la fonte et l'alimentation du miel

Dans les usines de transformation du miel, le miel est g├®n├®ralement livr├® dans des f├╗ts de qualit├® alimentaire de 200 ├Ā 220 litres. Il peut avoir une structure dense et cristallis├®e. C'est pourquoi un turbom├®langeur est utilis├® pour fondre et nourrir le miel. Cet ├®quipement est dot├® d'une grille de fusion sp├®cialis├®e o├╣ sont plac├®s les barils de miel (selon le mod├©le, 4 barils de 200 litres chacun peuvent ├¬tre plac├®s en parall├©le dans le mod├©le 400/800).

Le turbom├®langeur est utilis├® pour le traitement p├®riodique du miel :

- Pr├®fusion de gros cristaux de miel et de miel cristallis├®

- M├®lange avec chauffage via une "enveloppe" pour am├®liorer sa structure et son homog├®n├®it├®

- Alimentation en miel pour traitement ult├®rieur

La particularit├® de cet ├®quipement est qu'il peut traiter des miels de diff├®rents degr├®s de cristallisation.

Il est recommand├® d'utiliser le turbo-fondoir avant la filtration, le s├®chage, l'homog├®n├®isation, le cr├®mage ou le conditionnement du miel.

Le turbom├®langeur est ├®quip├® d'une "grille de fusion" sp├®ciale situ├®e au sommet de l'unit├®, o├╣ circule un caloporteur. Le miel qui se trouve sur la grille se r├®chauffe, ce qui modifie sa viscosit├®, et s'├®coule doucement dans le r├®servoir de travail du turbom├®langeur. Sous la "grille de fusion" se trouve une maille filtrante sp├®ciale qui emp├¬che les particules ├®trang├©res de p├®n├®trer dans le produit.

La cuve de travail du turbom├®langeur est ├®quip├®e d'une "enveloppe" de chauffage/refroidissement sur toute la hauteur des c├┤t├®s et du fond de l'unit├®. Cette conception permet de chauffer uniform├®ment le miel pendant le traitement. ├Ć l'int├®rieur de la cuve de travail se trouve un plastifiant/une vis. Le miel contenu dans la cuve est chauff├® et, ├Ā l'aide de la vis, il est aliment├® en vue d'un traitement ult├®rieur.

L'installation peut ├¬tre ├®quip├®e de deux vis qui tournent l'une vers l'autre, d├®composant et m├®langeant efficacement le miel entre elles, ce qui permet d'obtenir une structure homog├©ne, qui est ensuite ├®vacu├®e de l'unit├®. Elle peut ├®galement ├¬tre utilis├®e comme alimentateur pour charger le miel dans d'autres unit├®s de traitement.

Pour le bon fonctionnement de l'installation, une source externe d'approvisionnement en eau chaude doit ├¬tre raccord├®e. Celle-ci n'est pas incluse dans l'emballage standard mais peut ├¬tre command├®e s├®par├®ment. Il n'est pas recommand├® de chauffer le miel ├Ā plus de 40 degr├®s Celsius !

-┬Ā├ēquipement pour l'homog├®n├®isation du miel

Les unit├®s d'homog├®n├®isation du miel sont de type vertical ou horizontal, en fonction du volume. ├ēquip├®s d'un dispositif de m├®lange ├Ā entra├«nement ├®lectrique - une vis de conception sp├®ciale - les mod├©les verticaux soul├©vent et poussent le miel du bas vers le haut, cr├®ant une "fontaine tourbillonnante" au centre de la cuve. Les unit├®s horizontales, quant ├Ā elles, soul├©vent le miel au-dessus du niveau de travail ├Ā l'aide de leurs pales et l'incorporent ├Ā la masse principale, propulsant le produit vers l'avant par des mouvements de va-et-vient. Gr├óce ├Ā leur structure unique, ├Ā leur taille et ├Ā l'angle de la vis du rotor, ces unit├®s permettent d'obtenir un niveau ├®lev├® d'homog├®n├®isation, ce qui r├®duit ├®galement le temps de traitement.

Les unit├®s d'homog├®n├®isation sont utilis├®es pour le traitement p├®riodique du miel, notamment :

- Am├®lioration de l'uniformit├® de la structure (cr├®ation de cristaux de miel plus petits et de taille uniforme)

- Am├®lioration des propri├®t├®s organoleptiques du produit, y compris le retardement de la croissance des cristaux

Les homog├®n├®isateurs de miel sont ├®quip├®s d'une "enveloppe" chauffante dont la pression du fluide caloporteur peut atteindre 0,5 bar.

Les sources de chaleur (alimentation en eau chaude) peuvent ├¬tre command├®es s├®par├®ment.

Une partie de l'humidit├® s'├®vapore au cours du processus d'homog├®n├®isation en raison de la chaleur appliqu├®e, ce qui contribue ├Ā ass├®cher le miel.

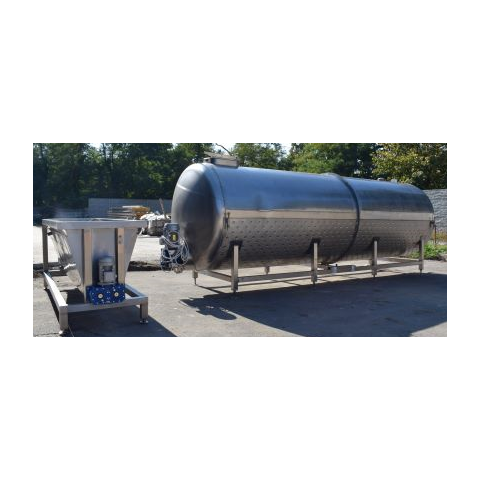

-┬Ā├ēquipement pour le s├®chage du miel

Dans les complexes industriels, des s├®choirs ├Ā miel sous vide tr├©s efficaces sont utilis├®s pour le s├®chage du miel, assurant un s├®chage rapide en peu de temps. Les s├®cheurs de miel sous vide font partie des ├®quipements p├®riodiques d'├®vaporation sous vide pour la d├®shydratation du miel. Ils sont ├®quip├®s d'une "enveloppe" chauffante dont la pression du caloporteur peut atteindre 0,5 bar, d'une vis de conception sp├®ciale, d'un syst├©me de vide et d'un ├®changeur de chaleur-condenseur. Cet ├®quipement permet un s├®chage rapide et sans dommage du produit (├Ā une temp├®rature du produit allant jusqu'├Ā 39┬░C) par le biais du syst├©me de vide. La forme unique du dispositif de m├®lange et la grande surface de transfert de chaleur de l'"enveloppe" permettent un ├®change thermique efficace ├Ā l'int├®rieur du produit, ce qui rend le processus plus efficace et r├®duit consid├®rablement la consommation d'├®nergie.

L'eau ou la vapeur provenant d'une source externe peut ├¬tre utilis├®e comme vecteur de chaleur.

L'intensit├® de l'├®vaporation d├®pend ├®galement de la surface d'├®vaporation, appel├®e miroir, ce qui explique pourquoi les s├®choirs sont con├¦us de mani├©re inclin├®e et, dans le cas de volumes importants, de mani├©re horizontale.

*-Lors du traitement thermique du miel, il est essentiel de ne pas chauffer le miel ├Ā plus de 40┬░C. ├Ć des temp├®ratures plus ├®lev├®es, des substances toxiques, notamment l'hydroxym├®thylfurfural (HMF), se forment en tant que produits interm├®diaires de la d├®composition du sucre. Au-del├Ā de 40 degr├®s Celsius, la quantit├® de HMF augmente rapidement et le fait de chauffer le miel ├Ā plus de 60┬░C porte la teneur en HMF ├Ā des niveaux dangereux pour la sant├® humaine. Le HMF poss├©de des propri├®t├®s canc├®rig├©nes et affecte le syst├©me nerveux central, contribuant au d├®veloppement de tumeurs malignes. La teneur maximale autoris├®e en HMF dans 1 kg de miel ne doit pas d├®passer 25 mg.

Avantages du s├®chage du miel sous vide :

- Faibles co├╗ts op├®rationnels

- Grande surface d'├®change thermique, y compris les racleurs et l'arbre chauff├®s, assurant un transfert d'├®nergie maximal.

- Absence de "zones mortes"

- Le processus de s├®chage s'effectue ├Ā basse temp├®rature, ce qui garantit la pr├®servation de toutes les propri├®t├®s b├®n├®fiques du miel.

- Nettoyage et entretien faciles.

┬Ā

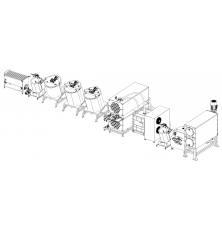

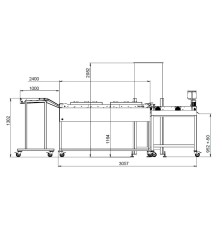

Nous fabriquons ├®galement des s├®cheurs ├Ā condensation / condensat tr├©s efficaces pour le miel, qui offrent une solution ├®conomique gr├óce ├Ā une faible consommation d'├®nergie bas├®e sur le principe d'une pompe ├Ā chaleur. ├Ć l'int├®rieur de l'unit├® horizontale se trouve un dispositif de m├®lange - un syst├©me de disques qui permet de s├®cher le miel en une fine couche. De l'air sec est introduit dans la chambre de travail, dirig├® directement vers les disques contenant le produit. L'air devient progressivement humide ├Ā mesure qu'il s'├®vapore du produit. L'air humide p├®n├©tre ensuite dans la pompe ├Ā chaleur, o├╣ l'humidit├® exc├®dentaire se condense et est expuls├®e de l'unit├® ou recueillie dans un r├®servoir de collecte des condensats. Cela permet de surveiller et de contr├┤ler le processus de s├®chage.

Le m├®lange continu assure une r├®partition uniforme de la chaleur dans la cuve de travail et l'├®limination de l'humidit├® du produit. Les racleurs situ├®s entre les disques assurent un meilleur m├®lange du produit et emp├¬chent le produit d'adh├®rer aux parois.

Avantages des s├®choirs ├Ā miel ├Ā condensation :

- Faible consommation d'├®nergie

- S├®chage efficace et rapide en couche mince

- Productivit├® ├®lev├®e

- S├®chage ├Ā "basse" temp├®rature, adapt├® au traitement des produits sensibles ├Ā la chaleur.

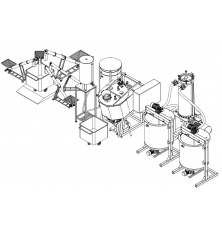

- ├ēquipement pour la pasteurisation du miel

Pour la pasteurisation du miel, nous proposons des unit├®s UTO en continu avec refroidissement ult├®rieur, avec des capacit├®s allant de 500 ├Ā 2000 kg/heure. Ces unit├®s sont bas├®es sur des ├®changeurs de chaleur ├Ā plaques ou ├Ā calandre avec un syst├©me de filtration ├Ā deux ├®tages.

Ces unit├®s sont utilis├®es pour arr├¬ter la fermentation des hydrates de carbone et d├®truire les levures osmophiles, qui sont souvent pr├®sentes dans le miel immature ou "humide" (18-20% d'humidit├®). Le miel m├╗r, avec un taux d'humidit├® de 17 %, contient g├®n├®ralement tr├©s peu de micro-organismes responsables de la fermentation. Il n'existe qu'une seule m├®thode garantie pour emp├¬cher la fermentation ult├®rieure du miel, qui consiste ├Ā le chauffer ├Ā une temp├®rature de 75-80 degr├®s Celsius. Un chauffage rapide suivi d'un refroidissement intensif ne compromet pas les propri├®t├®s nutritionnelles et curatives du miel. Il augmente sa dur├®e de conservation en ralentissant le processus de cristallisation dans des conditions ad├®quates de stockage ult├®rieur (├Ā l'abri de l'air et de la lumi├©re du soleil, ├Ā des temp├®ratures allant jusqu'├Ā 20 degr├®s Celsius).

Tous les pasteurisateurs sont ├®quip├®s d'une pompe ├Ā vis sp├®ciale ├Ā l'"entr├®e" pour acheminer le miel vers les ├®changeurs de chaleur.

Le chauffage de la zone de pasteurisation est obtenu en alimentant l'├®changeur de chaleur par une source de chaleur. Selon le type et le mod├©le, le chauffage peut ├¬tre int├®gr├® ou ind├®pendant avec une puissance r├®glable.

Pour le refroidissement ult├®rieur, il faut introduire dans la zone de refroidissement de l'├®changeur de chaleur un caloporteur d'une temp├®rature de 5 ├Ā 7 degr├®s Celsius provenant d'une source externe de station d'eau glac├®e. Cet ├®l├®ment n'est pas inclus dans l'offre standard, mais peut ├¬tre command├® en tant qu'unit├® de r├®frig├®ration avec un conteneur IBC isol├® et une pompe de circulation. La puissance de l'unit├® de refroidissement est choisie en fonction de la capacit├® du syst├©me de chauffage.

Nous proposons des pasteurisateurs ├Ā plaques avec r├®cup├®ration et des mod├©les ├Ā tubes et coquilles de diff├®rentes capacit├®s.

Avantages :

- Fonctionnement continu et productivit├® ├®lev├®e

- Grande surface d'├®change de chaleur dans les sections de chauffage et de refroidissement

- Transfert de chaleur intensif et r├®gulier gr├óce au syst├©me de retournement du caloporteur "wave breakers".

- Double syst├©me de filtration (grossi├©re et fine) avec possibilit├® d'ajuster la taille des mailles du filtre de 100 ├Ā 1000 microns

- Syst├©me de fonctionnement automatique bas├® sur un contr├┤leur PLC.

-┬Ā├ēquipement pour la filtration du miel

En fonction de la configuration de l'├®quipement, nous proposons diff├®rents syst├©mes de filtration du miel, y compris des installations ├Ā une ou deux ├®tapes. Avant le traitement du miel, par exemple avant l'homog├®n├®isation, il est recommand├® de filtrer le miel ├Ā travers un syst├©me de filtration grossi├©re ├Ā circulation, qui capture les impuret├®s telles que les morceaux de cire, les ailes d'abeilles et d'autres fragments ├®trangers. Le syst├©me de filtration comprend des filtres ├Ā circulation en acier inoxydable et une pompe ├Ā produit (pompe ├Ā vis). Pour un fonctionnement continu ou en cas de forte contamination, un syst├©me de d├®rivation peut ├¬tre install├® pour un double fonctionnement. Si l'un des filtres se colmate, vous pouvez rediriger le flux ├Ā travers le second filtre (en parall├©le) sans arr├¬ter le processus et nettoyer la cartouche du premier. Le syst├©me de filtration est facilement d├®montable pour le nettoyage ; la cartouche interne en acier inoxydable peut ├¬tre lav├®e ├Ā l'eau chaude.

-┬ĀMat├®riel pour le cr├®mage du miel

Dans les grands complexes industriels, apr├©s la pasteurisation, le miel peut subir non seulement un conditionnement mais aussi un cr├®mage partiel pour produire un type particulier de miel appel├® miel cr├®meux. Les ├®quipements destin├®s ├Ā la production de miel cr├®meux peuvent ├¬tre class├®s en trois grandes cat├®gories :

- Cr├®miers atmosph├®riques avec syst├©me de refroidissement int├®gr├®/externe : Selon la capacit├® du mod├©le, ces cr├®miers peuvent ├¬tre ├®quip├®s d'un syst├©me de refroidissement int├®gr├® ou d'un syst├©me de refroidissement externe.

- Cr├®miers sous vide avec syst├©me de refroidissement externe : Ce syst├©me peut ├¬tre ├®quip├® en option de diff├®rentes capacit├®s de refroidissement.

- Coupeurs atmosph├®riques pour la production de miel cr├®meux : Ces appareils sont utilis├®s pour cr├®er du miel cr├®meux.

Ces installations permettent de contr├┤ler la cristallisation du miel (d├®cristallisation et recristallisation) et d'am├®liorer la structure, l'uniformit├® et les propri├®t├®s sensorielles du miel. Le miel cr├®meux a une structure cr├®meuse et uniforme et ne recristallise pas, ce qui le rend apte ├Ā diverses utilisations. Dans certains pays, le processus de cr├®mage est ├®galement appel├® "collage du miel".

Nous proposons ces trois types d'installations, chacune ayant ses propres avantages. Le choix d├®pend du produit final souhait├®. Par exemple, un coupeur atmosph├®rique ├®quip├® d'une enveloppe de refroidissement convient ├Ā la production de miel cr├®meux avec des ingr├®dients ajout├®s tels que des morceaux de fruits. En revanche, les installations de cr├®mage sous vide sont id├®ales pour obtenir une structure cr├®meuse dense et ├®liminer les bulles d'air en exc├©s.

Quel que soit le type d'installation, une source externe d'eau glac├®e est n├®cessaire pour le refroidissement. Une unit├® de r├®frig├®ration avec un r├®servoir tampon et une boucle de refroidissement ├Ā circulation forc├®e est g├®n├®ralement utilis├®e pour maintenir la temp├®rature de l'eau entre 5 et 7 degr├®s Celsius. Cela emp├¬che le refroidisseur de recevoir de l'eau ├Ā des temp├®ratures sup├®rieures ├Ā 23 degr├®s Celsius, ce qui pourrait entra├«ner une d├®faillance de l'├®quipement.

Le syst├©me d'aspiration des installations d'aspiration est disponible en diff├®rentes options :

- ├ējecteur ├Ā air comprim├® (n├®cessite une alimentation constante en air comprim├® ├Ā 6-10 bars)

- ├ējecteur ├Ā eau (n├®cessite une pompe pour cr├®er le vide)

- Pompe ├Ā vide ├Ā anneau d'eau (n├®cessite un syst├©me de circulation d'eau pour le refroidissement)

Avantages:

- Une cr├©me de miel en 4 heures!*

- M├®lange gravitationnel 25% plus efficace que les m├®thodes traditionnelles

- D├®chargement ais├® gr├óce ├Ā la conception inclin├®e de l'installation

- Un programme de cr├®mage automatique.

*- En fonction du type et de la qualit├® du miel, la teneur en eau maximale du miel avant le cr├®mage ne doit pas d├®passer 17 %.

-┬Ā├ēquipement pour l'emballage du miel

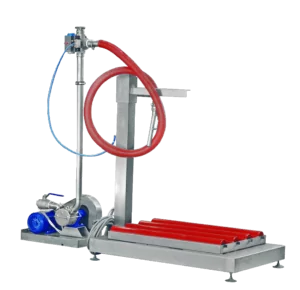

Nous proposons diff├®rents syst├©mes de conditionnement du miel, allant des petites installations avec dosage pneumatique pour le remplissage de petits r├®cipients au conditionnement ├Ā grande ├®chelle dans des tonneaux ├Ā l'aide de stations ├Ā cellules de charge. Dans les syst├©mes industriels, les stations de dosage avec cellules de charge sont souvent utilis├®es. Ces doseurs sont constitu├®s d'une pompe ├Ā produit, d'une tuyauterie avec vannes, de balances et de capteurs ├Ā jauges de contrainte. Le processus de dosage consiste ├Ā pomper le miel trait├® dans des r├®cipients d'emballage. Le remplissage est r├®gul├® par des capteurs ├Ā jauges de contrainte, ce qui permet un contr├┤le pr├®cis du poids de remplissage (jusqu'├Ā un maximum de 200 kg). Lorsque le poids souhait├® est atteint, la vanne redirige le produit dans un syst├©me en boucle ferm├®e, o├╣ le produit r├®siduel circule. Le syst├©me permet de r├®gler et d'ajuster le volume de dosage en kilogrammes. Une fois la valeur r├®gl├®e atteinte, la pompe ├Ā produit s'arr├¬te, ce qui permet ├Ā l'op├®rateur de remplacer le conteneur rempli par un conteneur vide pour le chargement suivant.

- Mat├®riau: Acier inoxydable

- Type d'├®quipement: Pi├©ce d'une ligne de production

- Pays d'origine: Slovaquie