Lait concentr├® provenant d'un complexe de production de lait en poudre

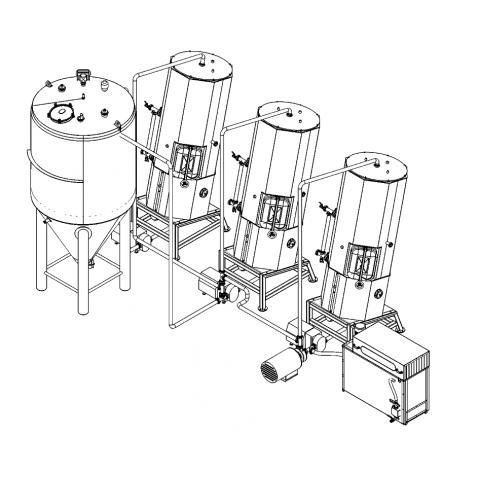

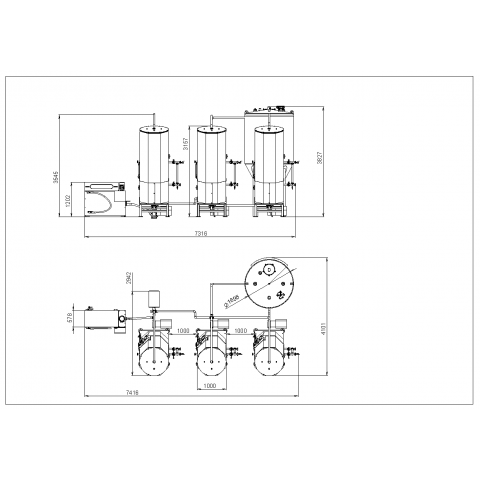

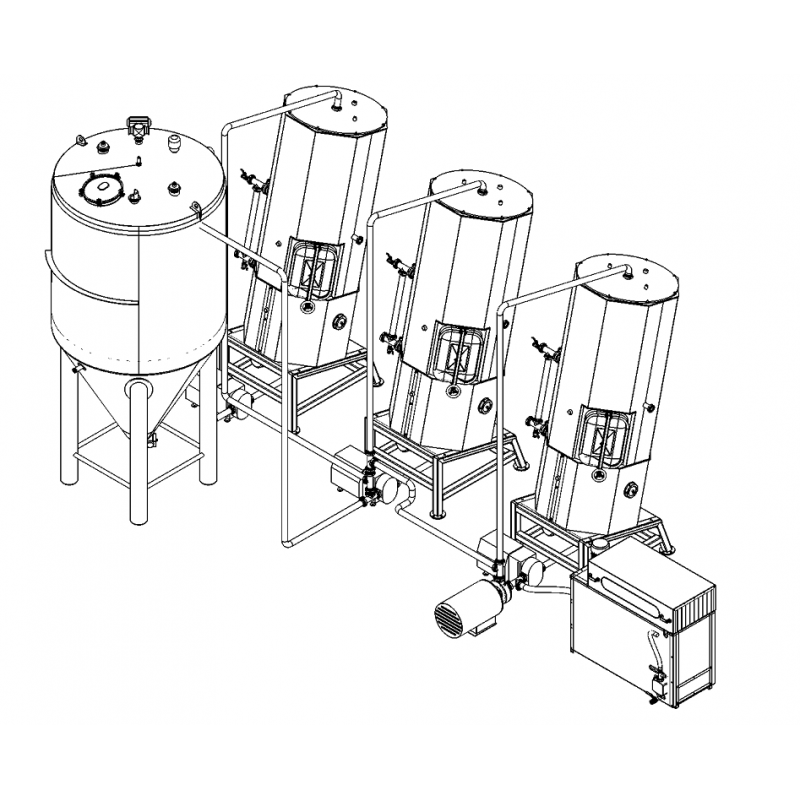

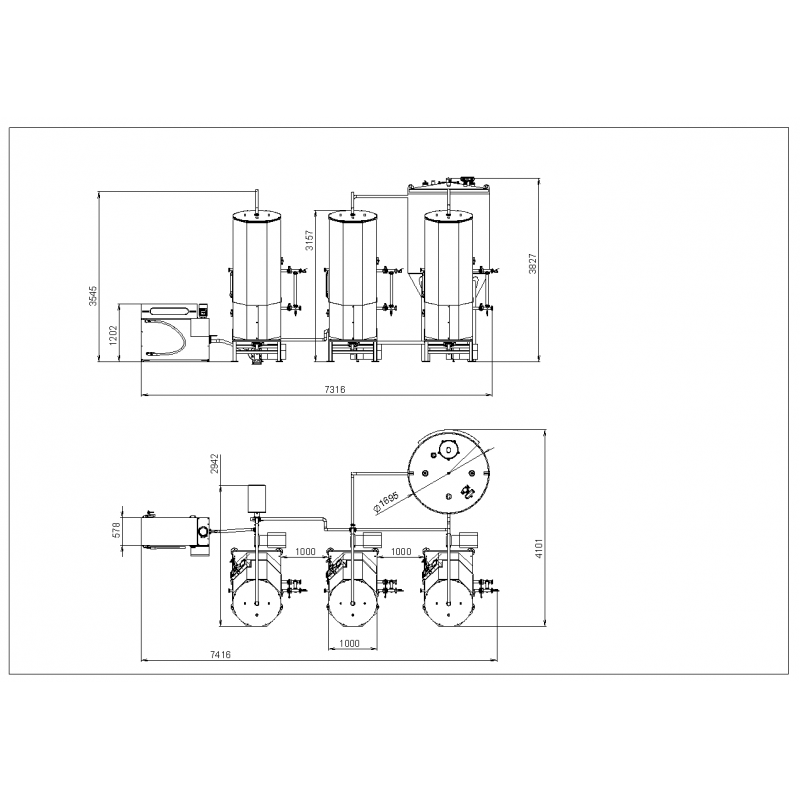

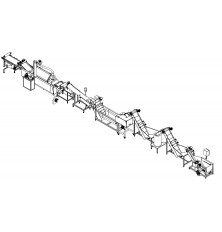

Cet ensemble d'├®quipements permet la production de lait concentr├® ├Ā partir de composants secs par restauration du lait. Cette ligne de production peut ├¬tre fabriqu├®e avec une capacit├® allant jusqu'├Ā 500 kg/h ou peut ├¬tre personnalis├®e en fonction d'exigences sp├®cifiques.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

L'├®quipement pour la production de lait condens├® ├Ā partir de composants en poudre comprend :

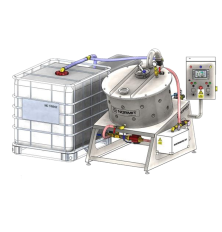

- Le r├®acteur / restaurateur de lait est destin├® ├Ā faire gonfler la masse prot├®ique et ├Ā m├®langer le m├®lange homog├©ne stable.

Les composants secs pr├®mesur├®s sont charg├®s hors du conteneur par le haut ├Ā travers la trappe du r├®acteur (lait en poudre, sucre), la mati├©re grasse est introduite par l'injecteur et alimente le circuit de circulation du r├®acteur. D'autres petits ingr├®dients conformes ├Ā la recette peuvent ├¬tre charg├®s en les versant dans la canalisation de l'injecteur utilis├® pour faire circuler la masse dans le r├®acteur. Un convoyeur/transporteur peut ├¬tre install├® pour acc├®l├®rer l'approvisionnement en composants pr├®mesur├®s dans la soute.

R├®cup├®ration du lait : La masse s├©che est introduite dans de l'eau potable pr├®chauff├®e selon la recette, apr├©s dissolution, le m├®lange destin├® ├Ā faire gonfler les prot├®ines est maintenu pendant le refroidissement. Conform├®ment ├Ā la recette, d'autres composants sont ├®galement fournis : graisse, sucre, etc.

Le r├®acteur a une enveloppe ├Ā double couche, une conception inclin├®e atmosph├®rique, ├®quip├®e d'un "duplicateur" pour un transporteur thermique avec une pression allant jusqu'├Ā 0,5 bar, un dispositif de m├®lange de cadre avec un entra├«nement ├®lectrique et un syst├©me de m├®lange gravitationnel, qui est 20-25% plus efficace que d'habitude. Le r├®acteur est ├®quip├® d'une trappe ├Ā ouverture partielle sur le bo├«tier sup├®rieur, sur le corps sup├®rieur il y a une "entr├®e" pour l'eau chauff├®e pr├®liminaire. L'installation peut ├¬tre dot├®e d'options suppl├®mentaires, telles que des racleurs en t├®flon pour le dispositif de m├®lange, des coupes SIP/CP pour le lavage, une isolation thermique, un bo├«tier sup├®rieur d├®coratif en acier inoxydable poli.

Le r├®acteur peut ├¬tre ├®quip├® d'un circuit de circulation obligatoire o├╣ sont connect├®s l'homog├®n├®isateur en ligne et l'alimentation en composants par injection.

En option, une version sous vide du r├®acteur avec un syst├©me de g├®n├®ration de vide peut ├¬tre s├®lectionn├®e. Le syst├©me de vide acc├®l├©re le processus de refroidissement, gr├óce au fonctionnement puls├® du vide, l'intensit├® de la saturation/du gonflement des prot├®ines augmente selon le principe de la diffusion du vide pendant un m├®lange constant. Le syst├©me de vide permet ├®galement une d├®sa├®ration partielle. Une teneur en air excessive du lait restaur├® peut : avec la pasteurisation, br├╗ler, monter/expandre, former de la mousse, oxyder les mati├©res grasses, diminuer l'efficacit├® de l'homog├®n├®isation, etc.

Caract├®ristiques techniques :

- Volume - 1000 litres

- "duplicateur" pour le liquide de refroidissement jusqu'├Ā 0,5 bar

- Performance atmosph├®rique, bo├«tier ├Ā 2 couches

- Mat├®riau - AISI304

- Fondeur de graisse

La graisse sous forme solide est mesur├®e dans la quantit├® requise pour un cycle de chargement (conform├®ment ├Ā la recette), elle est charg├®e en haut de l'enrobeuse sur le "treillis", apr├©s quoi elle est introduite dans le syst├©me de circulation du r├®acteur ├Ā lait. L'installation ├Ā action p├®riodique est con├¦ue pour faire fondre des blocs de graisse solides et congel├®s, de l'huile animale et des huiles v├®g├®tales, puis pour conserver l'├®tat fondu dans le r├®cipient situ├® en dessous. La particularit├® de la conception r├®side dans la pr├®sence d'une grille sp├®ciale "de fusion" install├®e dans la partie sup├®rieure du r├®cipient, et d'un serpentin pour chauffer le produit dans le r├®cipient o├╣ circule la vapeur.

Caract├®ristiques techniques :

- Volume - 80 litres

- Mat├®riau - acier inoxydable AISI304.

Une source de vapeur, un syst├©me d'alimentation en vapeur (raccords de s├®curit├®, de r├®glage et de verrouillage) ne sont pas inclus dans l'├®quipement de base.

- Homog├®n├®isateur en ligne

L'homog├®n├®isateur - ├®mulsionneur horizontal est un ├®quipement continu utilis├® pour l'homog├®n├®isation, le broyage des compos├®s gras, l'├®mulsification des liquides difficiles ├Ā m├®langer avec des effets de cavit├® de culture rotative. Il peut ├®galement ├¬tre utilis├® pour dissoudre des poudres mal mouill├®es et des ├®mulsions rugueuses. Il peut ├¬tre raccord├® au circuit de circulation de divers r├®acteurs.

La version de base de l'installation comprend : un moteur ├®lectrique ├Ā grande vitesse, sur l'arbre duquel est install├® un rotor de forme sp├®ciale, un seul joint d'extr├®mit├® de l'arbre.

- Entr├®e produit - DN 60

- Communiqu├® de presse - DN 50

- Puissance du moteur ├®lectrique - 5,5/ 7,5/ 15 kW/ 2850 tr/min

- Mat├®riau - AISI304

En option suppl├®mentaire, un double joint d'extr├®mit├®, un convertisseur de fr├®quence pour ajuster la vitesse de travail peuvent ├¬tre propos├®s.

- Un syst├©me de filtrage avant l'introduction de la masse dans le pasteurisateur

La solution minimale consiste ├Ā installer un filtre en acier inoxydable pour l'├®quipement. Pour un fonctionnement pratique et ininterrompu, il est recommand├® d'installer le syst├©me Double by Pass, qui, ├Ā l'aide de vannes, redirige le flux le long du contour ├Ā travers un filtre, et en cas de colmatage, ├Ā travers le second filtre. ├Ć l'int├®rieur de chaque filtre se trouve une cartouche filtrante en acier inoxydable, qui se lave facilement au jet d'eau.

La taille de la cartouche filtrante est de 500 microns, vous pouvez ├®galement commander des cartouches avec une taille de cellule de 100 microns ├Ā 1000 microns.

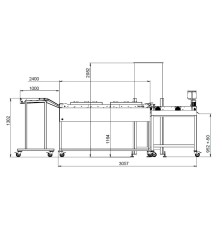

- Pasteurisateur en discontinu

La pasteurisation du m├®lange est effectu├®e ├Ā une temp├®rature moyenne de 90-95 degr├®s. Pour ce faire, on utilise un ├®quipement de pasteurisation par lots. Le r├®acteur atmosph├®rique inclin├® est dot├® d'une enveloppe d'isolation thermique ├Ā 4 couches et d'un bo├«tier ext├®rieur hygi├®nique en acier inoxydable.

├ēquip├® d'un "duplicateur" pour un liquide de refroidissement (vapeur) d'une pression allant jusqu'├Ā 0,5 bar, d'un dispositif de m├®lange ├Ā cadre avec entra├«nement ├®lectrique et d'un m├®lange gravitationnel. Le m├®lange du r├®acteur est effectu├® ├Ā l'aide de la pompe du circuit de circulation. L'installation est ├®quip├®e d'un caisson sup├®rieur ├Ā ouverture partielle. En option, elle peut ├¬tre pr├®-├®quip├®e de racleurs en t├®flon, de t├¬tes de lavage SIP/CIP, d'un circuit de circulation forc├®e avec une pompe pour les produits ├®pais et visqueux. Pour augmenter l'intensit├® du processus de chauffage, un ├®changeur de chaleur ├Ā plaques peut ├¬tre install├® dans le circuit de circulation externe.

- Volume - 1000 litres.

- Mat├®riau - acier inoxydable AISI304.

Une source de vapeur, un syst├©me d'alimentation en vapeur (raccords de s├®curit├®, de r├®glage et de verrouillage) ne sont pas inclus dans l'├®quipement de base.

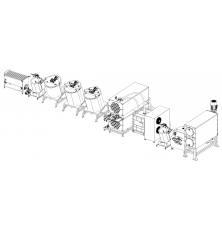

- Cristallisateur sous vide - refroidisseur

Avant le scellage et l'emballage, il est recommand├® de refroidir le lait concentr├® fini, ainsi que la cristallisation sous vide - cristallisation contr├┤l├®e selon le mod├©le avec l'ajout d'ensemencement (lactose), soit environ 10 % du lait concentr├® du lot pr├®c├®dent. Cela vous permettra d'obtenir un produit homog├©ne, lisse, avec une taille de cristaux similaire, qui ne changera pas de structure pendant le stockage.

Le dispositif peut ├¬tre produit dans des tailles allant de 100 ├Ā 1000 litres, il se compose d'un r├®acteur inclin├® sous vide ├®quip├® d'un dispositif de m├®lange ├Ā cadre avec un entra├«nement ├®lectrique et des racleurs en t├®flon et d'un mod├©le de m├®lange gravitationnel, d'un syst├©me sous vide avec un g├®n├®rateur de vide, et d'une trappe pour le corps sup├®rieur.

Le cristalliseur assure la fonction de cristallisation contr├┤l├®e ├Ā une temp├®rature d├®termin├®e et un m├®lange constant dans des conditions de vide. Dans le cristallisoir, une d├®sa├®ration secondaire est ├®galement en cours.

Le processus de refroidissement s'effectue en alimentant le "duplicateur" en liquide de refroidissement (pression maximale de 0,5 bar) ├Ā une temp├®rature de 5 ├Ā 7 ┬░C. La source de chaleur n'est pas incluse dans l'├®quipement de base, mais peut ├¬tre command├®e en suppl├®ment.

Le g├®n├®rateur de vide peut ├¬tre choisi parmi : une pompe ├Ā vide ├Ā anneau d'eau, ou un ├®jecteur fonctionnant avec de l'air comprim├®. Dans le cas d'une pompe ├Ā vide, il est n├®cessaire de fournir une quantit├® suffisante d'eau pour qu'elle se refroidisse ; dans le cas d'un ├®jecteur, il faut une source d'air comprim├® (compresseur) d'une pression de 6 ├Ā 10 bars.

Pour augmenter la vitesse de refroidissement jusqu'├Ā la temp├®rature de cristallisation, il est recommand├® d'installer un ├®changeur de chaleur ├Ā plaques dans l'├®quipement du produit avant l'"entr├®e" du produit.

En option, le cristalliseur peut ├¬tre pr├®-├®quip├® de t├¬tes SIP/CIP pour le lavage, d'une fen├¬tre d'observation, d'un circuit de circulation forc├®e externe, d'une alimentation par ├®jecteur et de bien d'autres choses encore !

Le syst├©me de contr├┤le est calcul├® et propos├® s├®par├®ment en fonction du degr├® d'automatisation des processus.

En outre, des conteneurs de stockage pour le produit fini peuvent ├®galement ├¬tre fournis.

- Mat├®riau: Acier inoxydable