Homog├®n├®isateur / m├®langeur sous vide VMG S

Le mod├©le VMG S est une unit├® d'homog├®n├®isation sous vide efficace et fiable, con├¦ue pour produire une large gamme de produits liquides, p├ótissiers et visqueux, avec des exigences diff├®rentes quant aux conditions de production.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Solution id├®ale pour la production industrielle de sauces diverses, qu'elles soient compl├©tement homog├©nes ou qu'elles contiennent des inclusions, il cr├®e des ├®mulsions et des dispersions parfaitement stables.

Le degr├® n├®cessaire d'homog├®n├®isation et de broyage des particules est obtenu en faisant circuler le m├®lange dans un dispositif de dispersion int├®gr├® ├Ā la machine.

Processus sous vide - ├®limination efficace de l'air, d├®gazage. Le produit pr├®par├® pr├®sente une structure homog├©ne sans inclusion d'air. L'absence d'air emp├¬che les bact├®ries de se multiplier et les effets n├®fastes sur la sant├®. prolonge la dur├®e de conservation des produits. Gr├óce ├Ā l'oxydation minimale, il est possible de pr├®server la couleur et le go├╗t du produit ├Ā son ├®tat le plus naturel, ce qui est particuli├©rement important dans le cas des produits ├Ā base d'huile ou de graisse. Le processus d'├®limination de l'air permet d'abaisser la temp├®rature de traitement du produit, en pr├®servant au maximum ses propri├®t├®s utilitaires.

Les caract├®ristiques de cette unit├® d'homog├®n├®isation sous vide sont les suivantes :

- L'homog├®n├®isateur a une position externe.

- Le chargement du produit ne peut se faire que dans une tr├®mie. Il n'est pas n├®cessaire d'ouvrir le couvercle de l'unit├®.

Les processus qui peuvent ├¬tre mis en ┼ōuvre :

- Chauffage, refroidissement

- La cuisine

- M├®lange

- Vidange

- Dispersion

- Emulsification

- Homog├®n├®isation

- D├®sa├®ration

Produits adapt├®s :

|

|

Ce dispositif garantit la stabilit├® de la qualit├® des produits finis et la reproductibilit├® des lots.

Avantages :

- Syst├©me de contr├┤le - ├Ā la demande du client, l'installation peut ├¬tre fournie avec un syst├©me de contr├┤le manuel, semi-automatique ou automatique.

- Conception moderne et compacte - l'emplacement optimal de tous les modules avec un encombrement minimal et un acc├©s facile pour l'op├®rateur et le personnel de maintenance.

- La dissolution compl├©te des composants.

- ├ēconomie d'├®nergie est obtenue en r├®duisant le temps de traitement.

- Homog├®n├®isation parfaite. Les puissants homog├®n├®isateurs utilis├®s dans l'usine sont les meilleurs de leur cat├®gorie. Ils garantissent un niveau maximal d'homog├®n├®isation du produit en un minimum de temps, avec une consommation d'├®nergie minimale. Un homog├®n├®isateur est install├® au fond de la cuve et fonctionne selon le principe du rotor-stator. Le produit est homog├®n├®is├® en bas et d├®charg├® en haut de la cuve. Il est reli├® hydrauliquement au conteneur et assure une dispersion, une ├®mulsification et une homog├®n├®isation rapides et efficaces. Si le m├®lange est trop dense, il est recommand├® de compl├®ter l'appareil par une pompe qui permet d'augmenter l'efficacit├® du m├®lange et de l'homog├®n├®isation.

- Chauffage et refroidissement. L'enveloppe chauffante/refroidissante sp├®cialement con├¦ue permet de chauffer ou de refroidir. L'eau chaude ou la vapeur servent de moyen de chauffage.

- Macro-m├®lange. Un agitateur ├Ā vitesse lente de forme sp├®ciale, dot├® de racleurs en t├®flon, assure une r├®partition uniforme des ingr├®dients dans tout le volume, m├¬me s'ils sont peu nombreux. La forme de l'agitateur refl├©te id├®alement la partie conique du fond de la cuve, ce qui garantit qu'il n'y a pas de points non m├®lang├®s. Le macro-m├®lange est effectu├® avec soin, sans endommager la structure du produit ou de ses inclusions et sans qu'il se d├®compose en fractions (lors de la fabrication de produits qui ne n├®cessitent pas d'homog├®n├®isation mais seulement un m├®lange).

- Les racleurs nettoyer en permanence les parois de la chambre de m├®lange pour une efficacit├® maximale de l'├®change thermique.

- La conception du m├®langeur assure un m├®lange efficace des produits liquides et ├®pais ├Ā haute viscosit├®.

Donn├®es techniques :

En option, il peut ├¬tre ├®quip├® de :

- syst├©me d'admission d'air,

- Nettoyage CIP,

- convertisseur de fr├®quence,

- plusieurs entonnoirs pour le chargement des ingr├®dients,

- syst├©me de dosage automatique des solutions humides,

- panneau de contr├┤le tactile.

You might also like

L'homog├®n├®isateur sous vide VMG M est la solution id├®ale pour la production de lots pilotes et la production industrielle d'une large gamme de produits de petite et moyenne production. Le prix d├®pend de la capacit├® de production.

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 100l

- Vide maximal: -0,8 Bar

- Volume de travail: 50-80l

L'homog├®n├®isateur sous vide est con├¦u pour fouetter la mayonnaise, le ketchup, diverses sauces, les p├ótes et garnitures de confiserie, le lait condens├®, les confitures et marmelades, les conserves, ainsi que d'autres produits liquides ou p├óteux similaires pr├®sentant une structure homog├©ne.

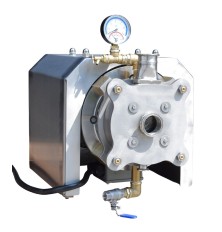

- Homog├®n├®isateur dans une boucle de circulation externe

- Syst├©me int├®gr├® de g├®n├®ration et de maintien du vide

- Conception modulaire avec de nombreuses options

- Possibilit├® de dosage automatique des ingr├®dients (en option)

- Aucune pompe suppl├®mentaire n'est n├®cessaire pour le chargement/d├®chargement

- Syst├©me de levage automatique du couvercle sup├®rieur

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 650l

- Puissance totale, kW: 13,5

- Tension: 380-400V

- Vide maximal: -0,8 Bar

L'homog├®n├®isateur en ligne est con├¦u pour m├®langer, ├®mulsionner, disperser et homog├®n├®iser des produits ├®pais et visqueux dans la production de mayonnaise, de lait de soja, de dentifrice, de yaourt, etc. Il peut ├¬tre install├® dans un circuit de circulation externe de r├®acteurs, de lignes de production, ou utilis├® ind├®pendamment avec une tr├®mie de chargement pour traiter de petits volumes de produits.

- Cr├®e des ├®mulsions et des suspensions stables

- R├®duit la taille des particules

- Dissout rapidement les solides

- Acc├®l├©re les r├®actions chimiques

- Ne n├®cessite pas de pompe suppl├®mentaire

- Mat├®riau: Acier inoxydable

- Puissance du moteur, kW: 5,5/ 7,5/ 9/ 11/ 15

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie

- Tension: 380-400V

Le prix est indiqu├® pour la version de base de l'ensemble d'├®quipement avec un homog├®n├®isateur.

L'├®quipement pour la production de m├®langes de cr├©me glac├®e est bas├® sur un r├®acteur universel sous vide avec une enveloppe de refroidissement et un disperseur/homog├®n├®isateur ├Ā plusieurs ├®tages dans une boucle de circulation externe.

- Type sp├®cial de dispositif d'agitation pour un d├®montage et un nettoyage faciles

- Traitement avec une perte minimale de produit

- La vanne de sortie de fond est incluse dans la version de base de l'installation.

- Disperseur ├Ā plusieurs ├®tages pour une humidification et une homog├®n├®isation intensives du m├®lange en circulation

- Circuit de circulation externe avec vanne ├Ā trois voies pour le fonctionnement/lavage de l'├®quipement

- Entra├«nement renforc├® de l'agitateur pour les m├®langes ├®pais et visqueux

- Pompe ├Ā vide int├®gr├®e

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 100l

- Puissance totale, kW: 3

- Tension: 380-400V

- Vide maximal: -0,8 Bar

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie

Le prix correspond ├Ā la version de base de l'installation sans g├®n├®rateur de vapeur.

La marmite Veggie Milk est utilis├®e pour l'extraction thermique hydrodynamique des substances contenues dans les l├®gumineuses et les fruits ├Ā coque afin de cr├®er une suspension finie - la base des boissons ├Ā base de plantes.

- Extraction efficace et rapide

- Pasteurisation partielle gr├óce ├Ā l'injection directe de vapeur

- Homog├®n├®isateur de fond ├Ā haute puissance

- M├®lange hydrodynamique

- Garniture m├®canique d'arbre pour l'homog├®n├®isateur avec un syst├©me de refroidissement ouvert

- Grille de s├®curit├® sur le couvercle de la trappe pour un chargement s├╗r des produits

- Trappe sectionnelle en plexiglas pour l'inspection visuelle

- Productivit├®: 600 kg/h pour le soja

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 120l

- Puissance totale, kW: 7,5

- Tension: 380-400V

Production tr├©s efficace de produits pharmaceutiques et cosm├®tiques ├Ā haute viscosit├®.

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Geometric volume: 500 l/ 800 l

Les homog├®n├®isateurs Inline Yumix Basic ont le prix le plus bas de la gamme des homog├®n├®isateurs YUMIX et les mod├©les vont de 1,1 ├Ā 3 kW.

- Mat├®riau: Acier inoxydable

- Puissance du moteur, kW: 1,1/ 1,5 / 2,2/ 3

- Principe de fonctionnement: Mode continu

L'homog├®n├®isation du beurre est effectu├®e afin d'am├®liorer la consistance du beurre et la stabilit├® de son go├╗t dans les conditions de stockage.

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie

L'homog├®n├®isateur sous vide de conception inclin├®e est con├¦u pour le traitement et la fabrication d'une large gamme de produits liquides, p├óteux et visqueux ayant des exigences diff├®rentes quant ├Ā leurs conditions de production et d'autres produits, y compris ceux ayant une viscosit├® ├®lev├®e.

- Mat├®riau: Acier inoxydable

- Puissance du moteur, kW: 1,5 KW

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

L'homog├®n├®isateur sous vide VMG M est la solution id├®ale pour la production de lots pilotes et la production industrielle d'une large gamme de produits de petite et moyenne production. Le prix d├®pend de la capacit├® de production.

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 100l

- Vide maximal: -0,8 Bar

- Volume de travail: 50-80l

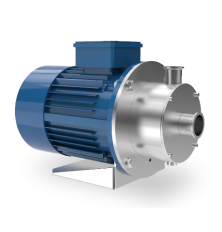

L'homog├®n├®isateur est con├¦u pour homog├®n├®iser, m├®langer et d├®sint├®grer / broyer diff├®rents fluides et composants en petites particules.

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie

- Tension: 380-400V

La chaudi├©re universelle avec homog├®n├®isateur int├®gr├® est con├¦ue pour m├®langer, chauffer, cuire et homog├®n├®iser efficacement les produits destin├®s aux industries alimentaires, pharmaceutiques et cosm├®tiques, tels que les confitures, les marmelades, les sirops, les jus de fruits, les nectars, les bi├©res, les cr├©mes, les pommades, les savons et bien d'autres encore.

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

Nous produisons des homog├®n├®isateurs atmosph├®riques de miel pour des charges de 7500 ├Ā 22 000 kg de miel. Les homog├®n├®isateurs HPL sont con├¦us pour m├®langer, mixer et homog├®n├®iser diff├®rents types de miel afin d'en am├®liorer les qualit├®s.

Le prix d├®pend des options choisies.

- Productivit├®: do 12000 kg

- Mat├®riau: Acier inoxydable

- Volume: 8000 l

L'installation de m├®lange sous vide pour produits visqueux est une solution id├®ale pour la production de lots pilotes et la fabrication industrielle d'une large gamme de produits de petite ├Ā moyenne capacit├®.

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 50l

L'homog├®n├®isateur est con├¦u pour ├®mulsifier des fluides ├®pais et d'autres mati├©res visqueuses dans les industries alimentaire, chimique et cosm├®tique. Son principe de fonctionnement est bas├® sur le principe du rotor/stator.

- Mat├®riau: Acier inoxydable

- Puissance du moteur, kW: 1,1/ 7,5 kW

- Pays d'origine: Slovaquie

Le prix est indiqu├® pour la version de base du r├®acteur sous vide sans options suppl├®mentaires, le co├╗t final d├®pend des modifications.

L'homog├®n├®isateur sous vide est une solution id├®ale pour la production d'aliments, par exemple la mayonnaise, mais aussi pour l'industrie cosm├®tique - la production de dentifrice. Ce mod├©le d'homog├®n├®isateur est bas├® sur un r├®acteur sous vide avec un homog├®n├®isateur externe et un circuit de circulation externe, dont les param├©tres sont s├®lectionn├®s en tant qu'options.

- Conception inclin├®e - m├®lange 25 % plus efficace

- M├®langeur ├Ā cadre renforc├® facilement d├®montable, pour les produits ├®pais et visqueux

- Enveloppe du liquide de refroidissement autour du fond et des parois du r├®acteur en fonctionnement

- Le r├®acteur ├Ā vide peut supporter un vide allant jusqu'├Ā -0,8 bar.

- Un grand nombre d'options ├Ā choisir pour r├®pondre ├Ā des besoins vari├®s

- Mat├®riau: Acier inoxydable

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 300l/ 650l

- Puissance totale, kW: 0,55

- Tension: 380-400V

- Vide maximal: -0,8 Bar

L'unit├® d'homog├®n├®isation sous vide VMG S 650P peut ├¬tre utilis├®e pour fabriquer du dentifrice ainsi qu'une vari├®t├® de produits similaires ayant des exigences de production complexes.

- Le vide assure une ├®vacuation efficace de l'air, ├®liminant ainsi les conditions propices au d├®veloppement de bact├®ries et d'autres organismes pathog├©nes.

- La forme sp├®ciale du dispositif de m├®lange est adapt├®e aux produits les plus ├®pais et les plus visqueux.

- L'homog├®n├®isateur submersible Ultra Shear cr├®e une ├®mulsion stable.

- Les processus de cavitation contribuent ├Ā activer le m├®lange hydrodynamique.

- Chauffage: ├ēlectricit├®

- Mat├®riau: Acier inoxydable

- Heating power, kW: 29

- Principe de fonctionnement: Mode par lot

- Pays d'origine: Slovaquie

- Volume: 650l

- Puissance totale, kW: 52

- Tension: 380-400V

- Vide maximal: -0,8 Bar

_1.jpg)