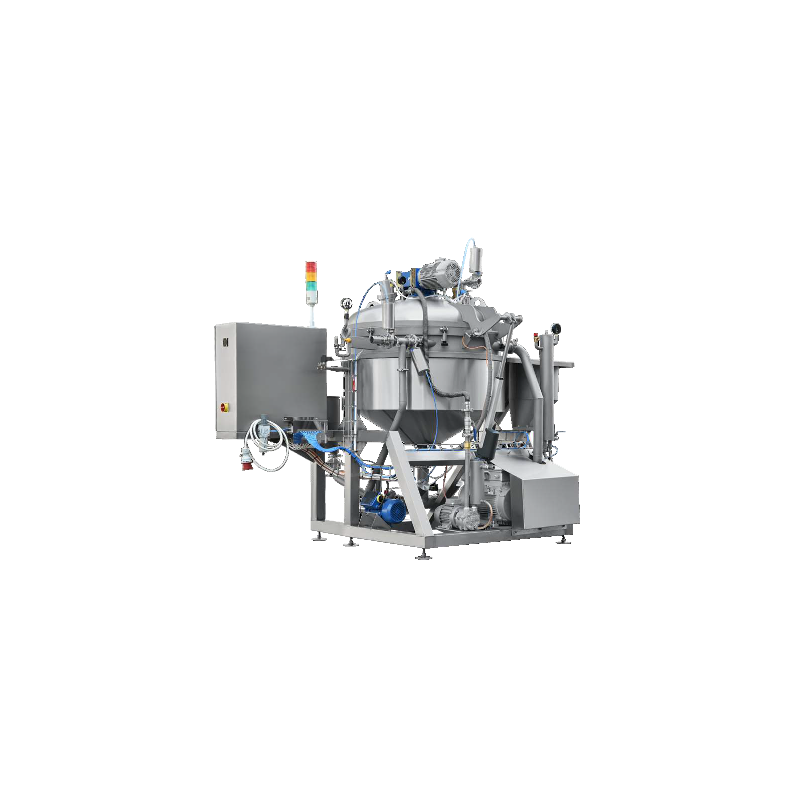

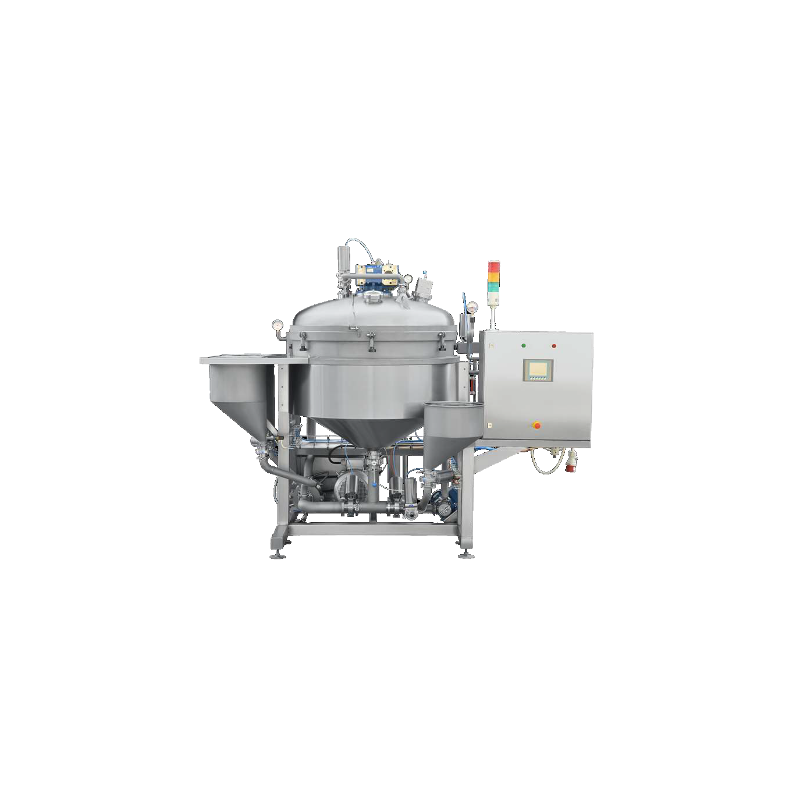

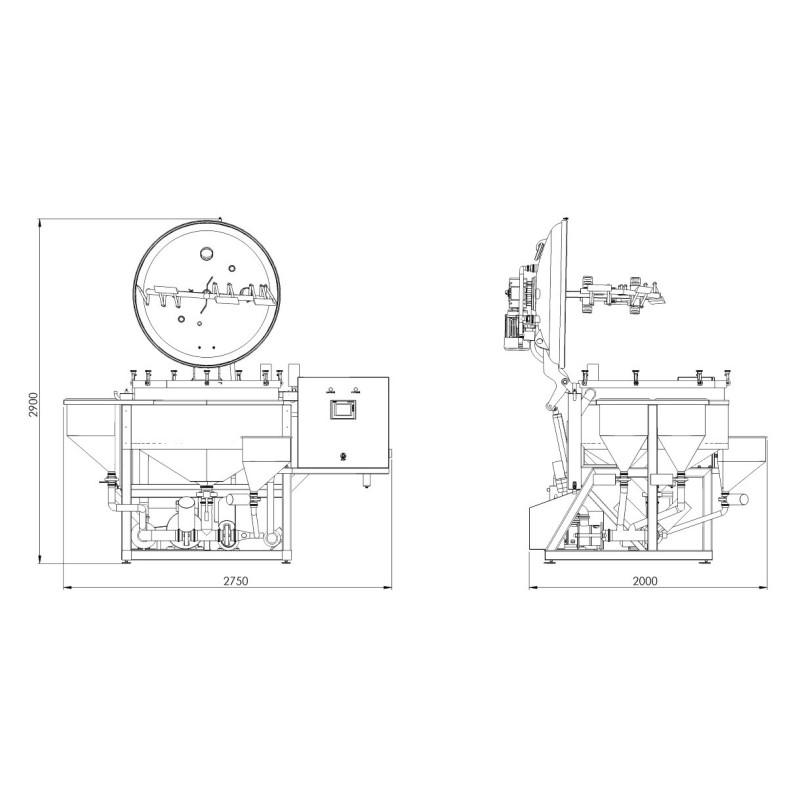

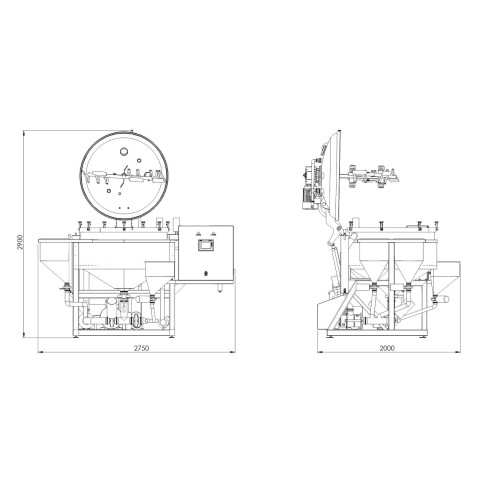

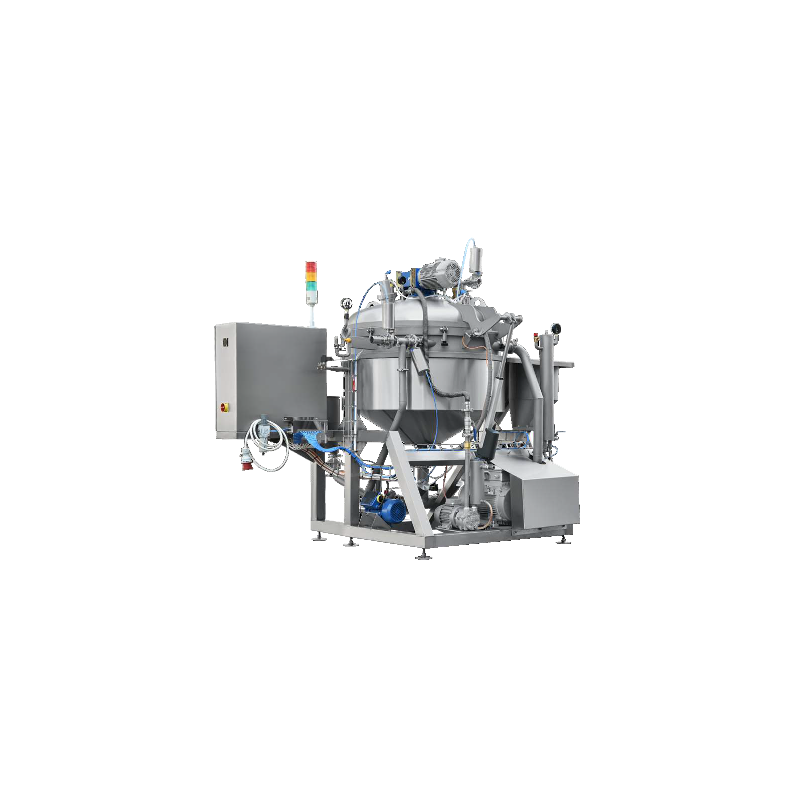

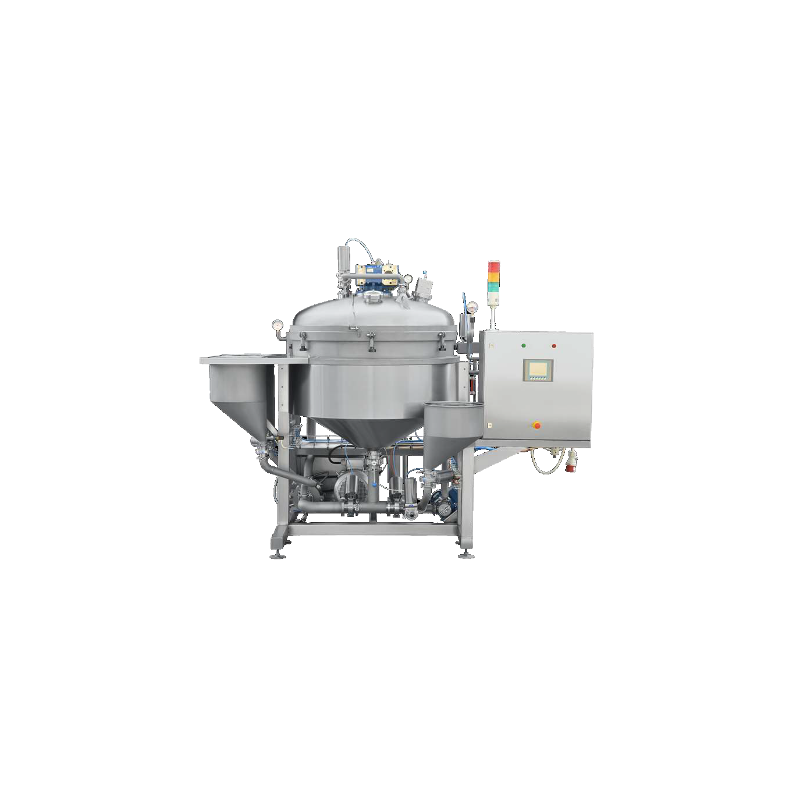

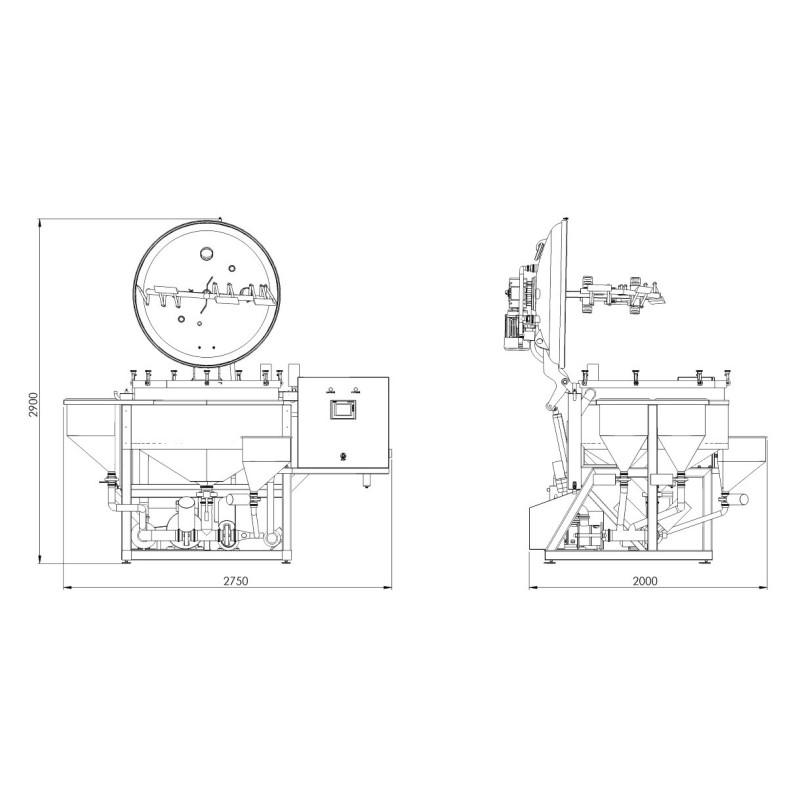

Homogenizator pr├│┼╝niowy VMG S 650 M

Homogenizator próżniowy jest przeznaczony do ubijania majonezu, ketchupu, różnych sosów, past i nadzień cukierniczych, mleka skondensowanego, dżemów i marmolad, konserw, a także podobnych płynnych lub pastowatych produktów o jednorodnej strukturze.

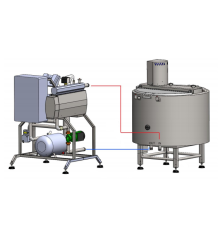

- Homogenizator w zewn─Ötrznej p─Ötli cyrkulacyjnej

- Wbudowany system wytwarzania i utrzymywania podci┼ønienia

- Modułowa konstrukcja z licznymi opcjami

- Mo┼╝liwo┼ø─ć automatycznego dozowania sk┼éadnik├│w (opcjonalnie)

- Do załadunku/rozładunku nie jest wymagana dodatkowa pompa

- Automatyczny system podnoszenia g├│rnej pokrywy

Tre┼ø─ć tej strony zosta┼éa przet┼éumaczona na j─Özyk polski za pomoc─ģ t┼éumaczenia automatycznego. Oryginalna wersja jest w j─Özyku angielskim. Dzi─Ökuj─Ö za zrozumienie.

Modu┼éowa konstrukcja umo┼╝liwiaj─ģca wyb├│r optymalnej modyfikacji dla ka┼╝dego rodzaju produkcji. Homogenizator pr├│┼╝niowy to wysoce wydajne i niezawodne rozwi─ģzanie do produkcji szerokiej gamy produkt├│w spo┼╝ywczych, wytwarzaj─ģce stabilne, jednorodne emulsje i dyspersje.

Modu┼é homogenizacji pr├│┼╝niowej mo┼╝e by─ć stosowany zar├│wno w przemy┼øle spo┼╝ywczym, kosmetycznym, farmaceutycznym, jak i chemicznym do produkcji i przetwarzania produkt├│w takich jak:

|

|

|

|

|

|

|

|

|

|

Zalety:

- Wszechstronno┼ø─ć i elastyczno┼ø─ć w u┼╝yciu. Nadaje si─Ö do produkcji wi─Ökszo┼øci p┼éynnych, pastowatych i wysoce lepkich produkt├│w.

- Nowoczesny design, ┼éatwy dost─Öp do wszystkich wewn─Ötrznych powierzchni, bez trudno dost─Öpnych miejsc, w kt├│rych mo┼╝e gromadzi─ć si─Ö produkt.

- Nie ma potrzeby stosowania dodatkowej pompy do rozładowywania produktu.

- ┼üatwa dezynfekcja po pod┼é─ģczeniu do systemu CIP.

- Mo┼╝e by─ć u┼╝ywany niezale┼╝nie lub ┼éatwo zintegrowany z istniej─ģcym procesem produkcyjnym.

- Minimalny czas przetwarzania ka┼╝dej partii uzyskuje si─Ö dzi─Öki wysokiej wydajno┼øci proces├│w ogrzewania/ch┼éodzenia za po┼ørednictwem p┼éaszcza (duplikatora) z ch┼éodziwem dostarczanym z zewn─Ötrznego ┼║r├│d┼éa, a tak┼╝e mielenia, mieszania i homogenizacji.

- Wysoka wydajno┼ø─ć procesu homogenizacji jest osi─ģgana dzi─Öki rdzeniowi urz─ģdzenia - solidnemu i niezawodnemu homogenizatorowi typu rotor-stator o r├│┼╝nych kszta┼étach z─Öb├│w, umo┼╝liwiaj─ģcemu wytwarzanie produkt├│w o r├│┼╝nych w┼éa┼øciwo┼øciach.

- Optymalna konstrukcja sto┼╝kowej komory roboczej zapewnia r├│wnomierne mieszanie produktu.

- Mieszalnik wolnoobrotowy z g├│rnym podawaniem jest wyposa┼╝ony w skrobaki, kt├│re skutecznie oczyszczaj─ģ ┼øcianki naczynia, zapewniaj─ģc maksymaln─ģ wymian─Ö ciep┼éa. Produkt jest podgrzewany r├│wnomiernie, bez ryzyka przegrzania lub przypalenia.

- Skuteczny system pr├│┼╝niowy gwarantuje wysokiej jako┼øci odgazowanie produktu, co znacznie poprawia smak, konsystencj─Ö i trwa┼éo┼ø─ć.

- W przypadku rygorystycznych wymaga┼ä dotycz─ģcych stopnia homogenizacji i minimalnej wielko┼øci cz─ģstek, urz─ģdzenie jest wyposa┼╝one w homogenizator o s┼éabszej funkcji pompy, ale o zwi─Ökszonych mo┼╝liwo┼øciach mielenia i homogenizacji. W takim przypadku produkt jest nast─Öpnie roz┼éadowywany za pomoc─ģ dodatkowej pompy.

- Wydajno┼ø─ć robocza zale┼╝y od w┼éa┼øciwo┼øci produktu - od 20 do 80% ca┼ékowitej obj─Öto┼øci. Urz─ģdzenie gwarantuje niezmiennie wysok─ģ jako┼ø─ć gotowych produkt├│w i powtarzalno┼ø─ć partii.

Wersja podstawowa

Obejmuje reaktor pr├│┼╝niowy ze sto┼╝kowym dnem i p┼éaszczem dla ch┼éodziwa o ci┼ønieniu do 0,5 bara, kt├│ry jest zainstalowany na ramowej konstrukcji no┼ønej. Wyposa┼╝ony w urz─ģdzenie mieszaj─ģce ze skrobakami, system podnoszenia g├│rnej pokrywy, zewn─Ötrzny obieg cyrkulacyjny z homogenizatorem, system nape┼éniania oraz system orurowania z armatur─ģ regulacyjn─ģ i odcinaj─ģc─ģ.

Procesy

|

|

|

|

|

|

*- z zewnętrznego źródła

Opcje:

- Izolacja termiczna kurtki i zewn─Ötrzna obudowa dekoracyjna

- Dowolne ┼║r├│d┼éo ogrzewania (generator pary, ┼║r├│d┼éo gor─ģcej wody)

- Dowolna liczba dodatkowych lejków i bloków ładowania składników

- Mo┼╝liwo┼ø─ć automatycznego dozowania sk┼éadnik├│w

- Bezpo┼øredni wtrysk pary do produktu

- Produkcja systemu z AISI 316L lub AISI 316Ti (w bezpo┼ørednim kontakcie z produktem)

- Automatyczny, półautomatyczny lub ręczny system sterowania (na życzenie)

- Głowice CIP do mycia (obrotowe)

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 650l

- Moc całkowita, kW: 13,5

- Napi─Öcie: 380-400V

- Maksymalne podci┼ønienie: -0,8 Bar

You might also like

Podana cena dotyczy podstawowej wersji instalacji bez dodatkowego wyposa┼╝enia.

Homogenizator pr├│┼╝niowy jest przeznaczony do szerokiego zakresu proces├│w, takich jak produkcja majonezu, ketchupu, r├│┼╝nych sos├│w, past i nadzie┼ä cukierniczych, produkt├│w p┼éynnych lub pastopodobnych o jednorodnej strukturze. Nadaje si─Ö r├│wnie┼╝ do produkcji r├│┼╝nych krem├│w, ┼╝eli, szampon├│w i innych produkt├│w w przemy┼øle kosmetycznym.

- Wbudowany homogenizator dolny Ultra Shear

- Urz─ģdzenie mieszaj─ģce z ruchomymi skrobakami

- Wersja uchylna dla łatwego rozładunku

- Szeroki zakres zastosowań

- W ca┼éo┼øci wykonany ze stali nierdzewnej klasy spo┼╝ywczej AISI304/ AISI316 - opcja

- Kompaktowa konstrukcja

- Wiele dodatkowych opcji do wyboru

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 20l/ 50l

- Moc całkowita, kW: 2,3/ 2,4

- Napi─Öcie: 220-230V

- Maksymalne podci┼ønienie: -0,8 Bar

Homogenizator pr├│┼╝niowy VMG M to idealne rozwi─ģzanie do produkcji partii pilota┼╝owych i produkcji przemys┼éowej szerokiej gamy produkt├│w ma┼éej i ┼øredniej produkcji. Cena zale┼╝y od zdolno┼øci produkcyjnej.

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 100l

- Maksymalne podci┼ønienie: -0,8 Bar

- Obj─Öto┼ø─ć robocza: 50-80l

Elektryczny panel grzewczy z trzema r├│┼╝nymi mo┼╝liwo┼øciami mocy: 12, 24 i 48 KW - doskona┼éy produkt wytwarzany przez ludzi, kt├│rzy doskonale znaj─ģ tajniki przechowywania, konserwacji i przetwarzania produkt├│w.

- Moc grzewcza, kW: 12/ 24/ 48

- Kraj pochodzenia: EU

Generator jest zamontowany na wsporniku platformy ze stali nierdzewnej, pokrytej stal─ģ nierdzewn─ģ AISI 304 odpowiednio ukszta┼étowan─ģ z wykonanymi ju┼╝ po┼é─ģczeniami elektrycznymi i wodnymi. Kurki ze stali nierdzewnej AISI 316, ┼é─ģczniki rur z ┼╝eliwa ci─ģgliwego, pompa wody zasilaj─ģcej (mod. TP78A CALPEDA) z 1 zaworem zwrotnym ze stali nierdzewnej, z uszczelk─ģ VITON.

- Moc grzewcza, kW: 24/ 32/ 48

Homogenizator jest przeznaczony do homogenizacji, mieszania i dezintegracji / rozdrabniania r├│┼╝nych p┼éyn├│w i sk┼éadnik├│w na ma┼ée cz─ģstki.

- Zasada dzia┼éania: Tryb ci─ģg┼éy

- Kraj pochodzenia: Słowacja

- Napi─Öcie: 380-400V

Podana cena dotyczy podstawowej wersji zestawu urz─ģdze┼ä z homogenizatorem

Sprz─Öt do produkcji mieszanek lod├│w oparty jest na uniwersalnym reaktorze pr├│┼╝niowym z p┼éaszczem ch┼éodz─ģcym i wielostopniowym dyspergatorem/homogenizatorem w zewn─Ötrznej p─Ötli cyrkulacyjnej.

- Specjalny typ urz─ģdzenia mieszaj─ģcego dla ┼éatwego demonta┼╝u i czyszczenia

- Przetwarzanie przy minimalnych stratach produktu

- Dolny zaw├│r wylotowy jest zawarty w podstawowej wersji instalacji

- Wielostopniowy dyspergator do intensywnego zwil┼╝ania i homogenizacji przep┼éywaj─ģcej mieszaniny

- Zewnętrzny obieg cyrkulacyjny z zaworem trójdrożnym do obsługi/mycia sprzętu

- Wzmocniony napęd mieszadła do gęstych i lepkich mieszanek

- Wbudowana pompa pr├│┼╝niowa

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 100l

- Moc całkowita, kW: 3

- Napi─Öcie: 380-400V

- Maksymalne podci┼ønienie: -0,8 Bar

Homogenizator pr├│┼╝niowy VMG M to idealne rozwi─ģzanie do produkcji partii pilota┼╝owych i produkcji przemys┼éowej szerokiej gamy produkt├│w ma┼éej i ┼øredniej produkcji. Cena zale┼╝y od zdolno┼øci produkcyjnej.

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 100l

- Maksymalne podci┼ønienie: -0,8 Bar

- Obj─Öto┼ø─ć robocza: 50-80l

Mieszalniki sk┼éadaj─ģ si─Ö z dwu┼øciennego cylindrycznego zbiornika ze stali nierdzewnej z otworem spustowym i zaworem motylkowym o ┼ørednicy 50 cm. Wn─Öka jest wype┼éniona wod─ģ, kt├│ra jest podgrzewana przez elektryczny termostat oporowy. Mi├│d jest mieszany przez ┼éopatki o profilu ┼øruby okr─Ötowej, o regulowanej wysoko┼øci wzd┼éu┼╝ uko┼ønego wa┼éu.

- Materiał: Stal nierdzewna

- Moc silnika, kW: 0,37/ 0,55/ 1,1

- Zasada działania: Tryb wsadowy

- Obj─Öto┼ø─ć: 100 kg / 250 kg/ 600 kg/ 1000 kg/ 2000 kg

Teksturyzator masła FBHG jest przeznaczony do mechanicznego przetwarzania zamrożonych bloków masła, tłuszczu zwierzęcego, margaryny i innych tłuszczów planowanych, bez uprzedniego rozmrażania.

- Materiał: Stal nierdzewna

- Zasada dzia┼éania: Tryb ci─ģg┼éy

Uniwersalny kocio┼é ze zintegrowanym homogenizatorem jest przeznaczony do wydajnego mieszania, podgrzewania, gotowania i homogenizacji produkt├│w dla przemys┼éu spo┼╝ywczego, farmaceutycznego i kosmetycznego, takich jak d┼╝emy, marmolady, syropy, soki owocowe, nektary, piwa, kremy, ma┼øci, myd┼éa i wiele innych.

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

Produkujemy atmosferyczne homogenizatory miodu o wsadzie od 7500 do 22 000 kg miodu. Homogenizatory HPL s─ģ przeznaczone do dok┼éadnego mieszania, miksowania i homogenizacji r├│┼╝nych rodzaj├│w miodu w celu poprawy jego jako┼øci.

Cena zale┼╝y od wybranych opcji.

- Wydajno┼ø─ć: do 12000 kg

- Materiał: Stal nierdzewna

- Obj─Öto┼ø─ć: 8000 l

Homogenizator pr├│┼╝niowy o pochylonej konstrukcji jest przeznaczony do przetwarzania i wytwarzania szerokiej gamy produkt├│w p┼éynnych, pastowatych i lepkich o r├│┼╝nych wymaganiach dotycz─ģcych warunk├│w produkcji oraz innych produkt├│w, w tym produkt├│w o wysokiej lepko┼øci.

- Materiał: Stal nierdzewna

- Moc silnika, kW: 1,5 KW

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

Mieszalnik pr├│┼╝niowy do przetwarzania produkt├│w lepkich jest idealnym rozwi─ģzaniem do produkcji partii pilota┼╝owych i przemys┼éowej produkcji szerokiej gamy produkt├│w o ma┼éej i ┼øredniej wydajno┼øci.

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 50l

Podana cena dotyczy podstawowej wersji instalacji bez dodatkowego wyposa┼╝enia.

Homogenizator pr├│┼╝niowy jest przeznaczony do szerokiego zakresu proces├│w, takich jak produkcja majonezu, ketchupu, r├│┼╝nych sos├│w, past i nadzie┼ä cukierniczych, produkt├│w p┼éynnych lub pastopodobnych o jednorodnej strukturze. Nadaje si─Ö r├│wnie┼╝ do produkcji r├│┼╝nych krem├│w, ┼╝eli, szampon├│w i innych produkt├│w w przemy┼øle kosmetycznym.

- Wbudowany homogenizator dolny Ultra Shear

- Urz─ģdzenie mieszaj─ģce z ruchomymi skrobakami

- Wersja uchylna dla łatwego rozładunku

- Szeroki zakres zastosowań

- W ca┼éo┼øci wykonany ze stali nierdzewnej klasy spo┼╝ywczej AISI304/ AISI316 - opcja

- Kompaktowa konstrukcja

- Wiele dodatkowych opcji do wyboru

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 20l/ 50l

- Moc całkowita, kW: 2,3/ 2,4

- Napi─Öcie: 220-230V

- Maksymalne podci┼ønienie: -0,8 Bar

Homogenizator miodu to urz─ģdzenie wsadowe, kt├│rego celem jest poprawa struktury i w┼éa┼øciwo┼øci organoleptycznych produktu. Zapewnia jednolit─ģ konsystencj─Ö i stabiln─ģ tekstur─Ö miodu.

Homogenizacja to technologia przetwarzania, kt├│ra zapewnia p┼éynno┼ø─ć i jednorodno┼ø─ć miodu, a tak┼╝e hamuje wzrost kryszta┼é├│w, spe┼éniaj─ģc tym samym potrzeby producent├│w i konsument├│w. Konstrukcja, rozmiar i k─ģt nachylenia ┼ølimaka obrotowego zapewniaj─ģ wysoki poziom homogenizacji, co r├│wnie┼╝ skraca czas obr├│bki surowca.

- Wysoki poziom homogenizacji, maj─ģcy na celu zwi─Ökszenie stabilno┼øci i popraw─Ö struktury miodu bez zmiany smaku produktu.

- Brak martwych punkt├│w i naro┼╝nik├│w dzi─Öki pochy┼éemu dnie zar├│wno zbiornika roboczego, jak i mieszad┼éa ┼ølimakowego.

- Zbiornik roboczy wyposażony jest w płaszcz i wbudowany system podgrzewania wody.

- Zaw├│r wylotowy o du┼╝ej ┼ørednicy zamontowany w najni┼╝szym punkcie hydraulicznym.

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Moc całkowita, kW: 4/ 7

- Załadunek, kg: 500/ 1100

Wielofunkcyjny mieszalnik pr├│┼╝niowy/homogenizator do mielenia, mieszania i homogenizacji produkt├│w w celu uzyskania jednorodnej masy.

- Wbudowana os┼éona na dno i ┼øciany urz─ģdzenia.

- No┼╝e tn─ģce z wydajnym nap─Ödem elektrycznym

- Uko┼øna konstrukcja dla wydajnego mieszania i siekania

- Wymuszony obieg (opcjonalnie)

- Szeroki zakres opcji

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 350l/ 650l

- Moc całkowita, kW: 13/ 17

- Napi─Öcie: 380-400V

- Maksymalne podci┼ønienie: -0,8 Bar

Model VMG S to skuteczne i niezawodne urz─ģdzenie do homogenizacji pr├│┼╝niowej przeznaczone do produkcji szerokiej gamy produkt├│w p┼éynnych, ciastkarskich i lepkich o r├│┼╝nych wymaganiach dotycz─ģcych warunk├│w produkcji.

Cena dotyczy podstawowej wersji instalacji bez generatora pary

Kocio┼éek do gotowania Veggie Milk jest u┼╝ywany jako urz─ģdzenie do hydrodynamicznej ekstrakcji termicznej substancji z ro┼ølin str─ģczkowych i orzech├│w w celu stworzenia gotowej zawiesiny - podstawy napoj├│w ro┼ølinnych.

- Wydajna i szybka ekstrakcja

- Cz─Ö┼øciowa pasteryzacja dzi─Öki bezpo┼øredniemu wtryskowi pary

- Homogenizator dolny o du┼╝ej mocy

- Mieszanie hydrodynamiczne

- Mechaniczne uszczelnienie wału homogenizatora z otwartym układem chłodzenia

- Kratka zabezpieczaj─ģca na pokrywie w┼éazu dla bezpiecznego za┼éadunku produktu

- Przekrojowy właz z pleksiglasu do kontroli wizualnej

- Wydajno┼ø─ć: 600 kg/h dla soi

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 120l

- Moc całkowita, kW: 7,5

- Napi─Öcie: 380-400V

- Materiał: Stal nierdzewna

- Zasada dzia┼éania: Tryb ci─ģg┼éy

- Kraj pochodzenia: Słowacja

Podana cena dotyczy podstawowej wersji reaktora pr├│┼╝niowego bez dodatkowych opcji, ostateczny koszt zale┼╝y od modyfikacji.

Homogenizator pr├│┼╝niowy jest idealnym rozwi─ģzaniem do produkcji ┼╝ywno┼øci, na przyk┼éad majonezu, nadaje si─Ö r├│wnie┼╝ do przemys┼éu kosmetycznego - produkcji pasty do z─Öb├│w. Ten model homogenizatora jest oparty na reaktorze pr├│┼╝niowym z zewn─Ötrznym homogenizatorem i zewn─Ötrznym obiegiem cyrkulacyjnym, kt├│rego parametry s─ģ wybierane opcjonalnie.

- Pochylona konstrukcja - 25% bardziej wydajne mieszanie

- Łatwy w demontażu mieszalnik o wzmocnionej ramie, do produktów gęstych i lepkich

- P┼éaszcz ch┼éodz─ģcy wok├│┼é dna i ┼øcian reaktora roboczego

- Reaktor pr├│┼╝niowy mo┼╝e wytrzyma─ć podci┼ønienie do -0,8 bara

- Du┼╝a liczba opcji do wyboru, aby spe┼éni─ć r├│┼╝ne wymagania

- Materiał: Stal nierdzewna

- Zasada działania: Tryb wsadowy

- Kraj pochodzenia: Słowacja

- Obj─Öto┼ø─ć: 300l/ 650l

- Moc całkowita, kW: 0,55

- Napi─Öcie: 380-400V

- Maksymalne podci┼ønienie: -0,8 Bar