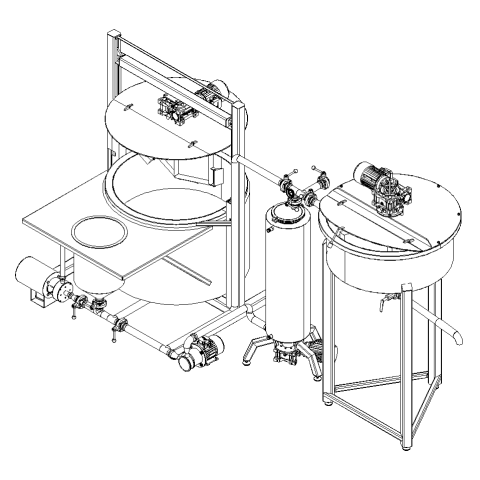

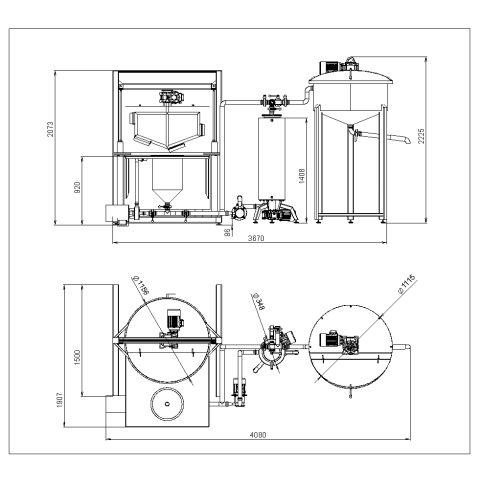

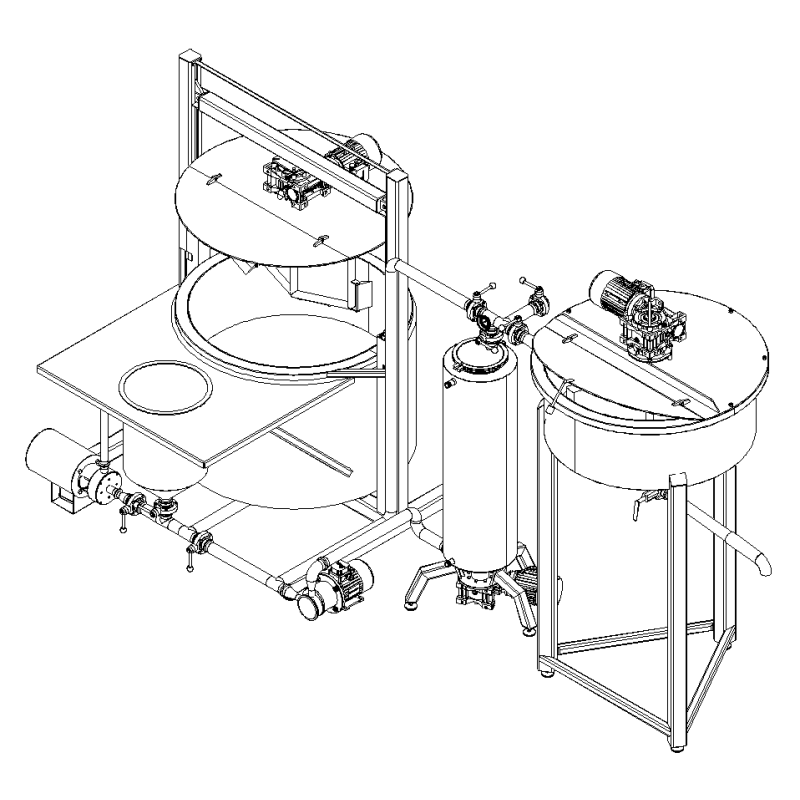

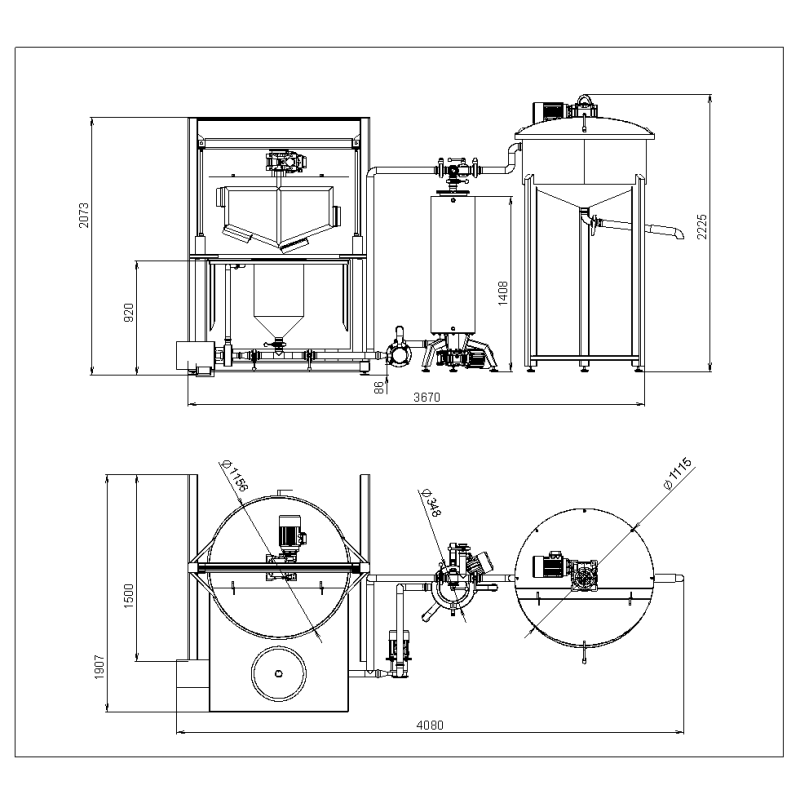

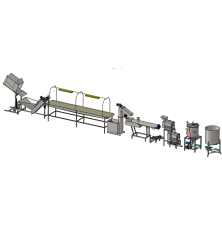

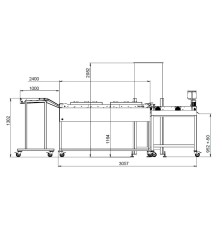

Syst├©me de fabrication de mayonnaise, moutarde et ketchup

Cet ensemble d'├®quipements peut ├¬tre utilis├® pour la production d'une gamme vari├®e de sauces, ainsi que de divers produits v├®g├®tariens ├Ā base de noix, de soja et de riz. Il est capable de traiter environ 300/600 litres de produit par lot.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Ce complexe d'├®quipements a un caract├©re universel, car il permet une large gamme de fonctions technologiques. Il peut donc ├¬tre utilis├® pour la production de yaourt, de cr├©mes, de cr├©me aigre, de mayonnaise, de ketchup et d'autres sauces, ainsi que de produits v├®g├®tariens ├Ā base de fruits ├Ā coque, de soja et de riz.

Comprend :

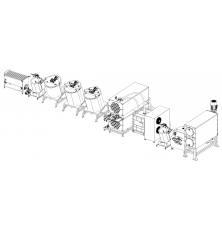

- R├®acteur atmosph├®rique universel - digesteur

- Homog├®n├®isateur en ligne

- ├ēchangeur de chaleur racl├®

- Accumulateur pour le dosage

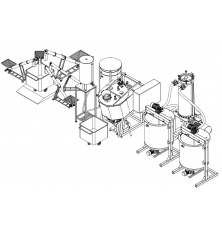

R├ēACTEUR ATMOSPH├ēRIQUE UNIVERSEL - MARMITE DE CUISINE

Le r├®acteur atmosph├®rique, install├® sur une structure portante, est ├®quip├® d'un m├®langeur ├Ā cadre avec entra├«nement ├®lectrique, d'un corps sup├®rieur ├Ā ouverture partielle / trappe, d'un duplicateur de chauffage jusqu'├Ā 0,5 bar, d'une isolation thermique et d'une enveloppe hygi├®nique ext├®rieure, d'un syst├©me de chauffage et d'un syst├©me de circulation avec un homog├®n├®isateur en ligne, d'une tuyauterie avec un c├┤ne de chargement dans le flux ainsi que de vannes m├®caniques pour ajuster le circuit de travail.

Cet ├®quipement vous permet d'ex├®cuter les fonctions suivantes :

- traitement thermique / cuisson / pasteurisation

- remuer / m├®langer

- homog├®n├®isation

Caract├®ristiques techniques :

- Volume - 300/600 litres

- Puissance d'entra├«nement du dispositif de m├®lange - 1,5 kW (adapt├® au traitement de produits ├®pais et visqueux et particuli├©rement visqueux).

- La puissance du syst├©me de chauffage est de 18 kW, avec une chaudi├©re de 600 l, il n'y a pas de chauffage int├®gr├®, il peut ├¬tre propos├® s├®par├®ment. (Il est recommand├® d'utiliser de l'eau d├®min├®ralis├®e comme moyen de chauffage).

- Mat├®riau - AISI 304

- L'unit├® peut ├¬tre ├®quip├®e ult├®rieurement d'un syst├©me de levage pneumatique pour le corps sup├®rieur, de racleurs d'agitateurs en t├®flon, de t├¬tes de nettoyage CIP.

- Tuyaux de sortie / circulation - DN50, avec la version 600 l - DN65

Une caract├®ristique utile de cette installation est un c├┤ne permettant de charger des ingr├®dients suppl├®mentaires en cours de fonctionnement, l'apport de composants secs dans le flux am├®liorant le mouillage et le m├®lange des poudres dans la masse totale.

HOMOG├ēN├ēISATEUR EN LIGNE ULTRA-CISAILLEMENT

Il s'agit d'un homog├®n├®isateur rotatif ├Ā grande vitesse destin├® ├Ā cr├®er des ├®mulsions stables, utilis├® pour combiner et homog├®n├®iser les mati├©res grasses, les composants humides et secs. Il est ├®quip├® de couteaux sp├®ciaux et de dents sur le rotor et le stator. Dans la production d'├®mulsions, il peut atteindre une taille de fraction allant jusqu'├Ā 1 microm├©tre. L'homog├®n├®isateur remplit ├®galement la fonction de pompe, comme une unit├® de pulsation rotative. Il est install├® dans le circuit de circulation externe du r├®acteur atmosph├®rique universel. La vitesse ├®lev├®e du rotor assure le m├®lange, tandis que le vide ├®lev├® garantit que les liquides/m├®langes sont pomp├®s dans le rotor/stator. La force centrifuge entra├«ne le produit le long de la circonf├®rence de la partie active de l'homog├®n├®isateur, o├╣ le m├®lange a lieu. Le produit est m├®lang├® intensivement ├Ā grande vitesse, apr├©s quoi il p├®n├©tre dans la canalisation par les trous du stator.

Caract├®ristiques techniques :

- Puissance du moteur ├®lectrique - 2,2 kW, avec 600 l modification du complexe - 7,5 / 15 kW (en option)

- Vitesse - 3000 tr/min

- Entr├®e - DN50, avec version homog├®n├®isateur 7,5/15 kW - DN65

- Sortie - DN32, avec version homog├®n├®isateur 7,5/15 kW - DN50

- Equip├® d'un syst├©me de refroidissement ├Ā garniture m├®canique ouverte. Utiliser de l'eau avec une pression d'entr├®e de 3 ├Ā 3,5 bars comme vecteur de chaleur.

- Peut ├¬tre ├®quip├® d'un couvercle de protection externe en acier inoxydable bross├®.

├ēCHANGEUR DE CHALEUR RACL├ē

Il s'agit d'un ├®changeur de chaleur sp├®cial pour les produits ├®pais et visqueux, ├®quip├® d'un duplicateur de chauffage/refroidissement pour un liquide de refroidissement jusqu'├Ā 0,5 bar, d'un dispositif de m├®lange avec des racleurs en t├®flon. Le produit est charg├® dans l'├®changeur de chaleur ├Ā l'aide d'une pompe sp├®ciale pour produits ├®pais et visqueux (les param├©tres techniques et le type sont s├®lectionn├®s individuellement en fonction des propri├®t├®s du produit). L'├®changeur de chaleur peut ├¬tre fabriqu├® aussi bien en position verticale qu'horizontale. Pour ce complexe, nous avons produit un mod├©le avec une surface d'├®change de 0,6 m2. L'├®changeur de chaleur est un syst├©me thermom├®canique complexe compos├® d'un ├®changeur de chaleur cylindrique stationnaire avec un arbre central mobile. Des lames/grattoirs en t├®flon sont fix├®s ├Ā l'arbre afin d'abraser le produit des parois du cylindre et d'am├®liorer ainsi l'efficacit├® du transfert de chaleur. Le produit (version verticale) entre dans l'├®changeur de chaleur par l'entr├®e inf├®rieure et remonte le tuyau. Dans ce cas, la source du liquide de refroidissement externe fournit le liquide de refroidissement (liquide chaud ou froid) dans l'"enveloppe", qui chauffe ou refroidit indirectement le produit. Le produit se d├®place ├Ā contre-courant par rapport au mouvement du liquide de refroidissement. L'efficacit├® du transfert de chaleur est obtenue gr├óce ├Ā la vitesse de circulation du liquide de refroidissement. Le produit chauff├®/refroidi est ├®vacu├® par la sortie sup├®rieure de l'├®changeur de chaleur. Si le produit n'est pas encore suffisamment chauff├® ou refroidi, la vanne de retour s'ouvre et l'ensemble du processus est r├®p├®t├®. La temp├®rature du produit peut ├¬tre contr├┤l├®e par un thermom├©tre analogique situ├® sur le dessus de l'├®changeur de chaleur. Il est recommand├® d'installer un convertisseur de fr├®quence pour contr├┤ler la vitesse de rotation de l'agitateur.

Caract├®ristiques techniques :

- Puissance d'entra├«nement du m├®langeur - 0,75 kW

- Surface d'├®change thermique - 0,6 m2

- "duplicateur" pour le liquide de refroidissement - jusqu'├Ā 0,5 bar, la source de liquide de refroidissement n'est pas incluse dans la livraison.

Dans la version 600 litres du complexe, 2 ├®changeurs de chaleur ├Ā surface racl├®e sont install├®s en s├®rie.

R├ēSERVOIR DE DOSAGE

Con├¦u pour recevoir le produit fini et pour le dosage ult├®rieur, il est ├®quip├® d'une vanne de sortie au fond du conteneur, ainsi que d'une structure de support allong├®e, qui permet d'installer un conteneur pour l'emballage sous la sortie. Il se compose d'un r├®acteur atmosph├®rique ├®quip├® d'un dispositif d'agitation ├Ā commande ├®lectrique.

Caract├®ristiques techniques :

- Volume 300/600 litres

- Puissance d'entra├«nement du m├®langeur - 0,75 kW / 1,5 kW (la puissance d├®pend de la densit├® et de la viscosit├® du produit final)

- Peut ├¬tre ├®quip├® ult├®rieurement de racleurs en t├®flon, d'un convertisseur de fr├®quence pour ajuster la vitesse de rotation de l'agitateur, d'une sonde de temp├®rature, etc.

- Mat├®riau: Acier inoxydable

- Pays d'origine: Slovaquie

- Volume: 300l/ 600l/

- Tension: 380-400V