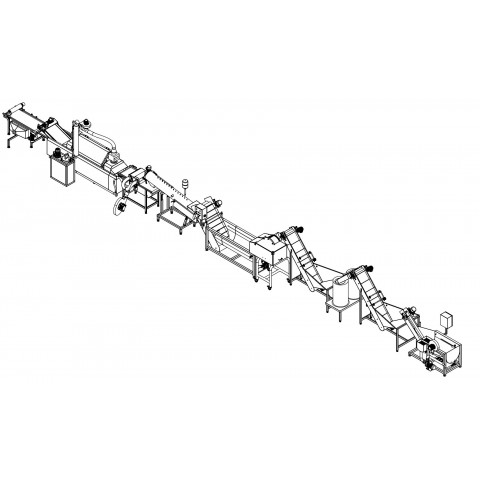

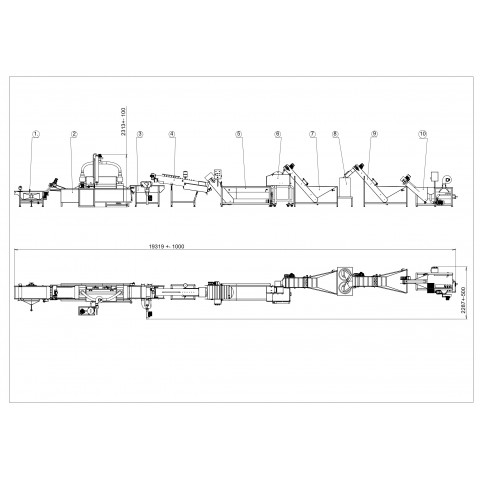

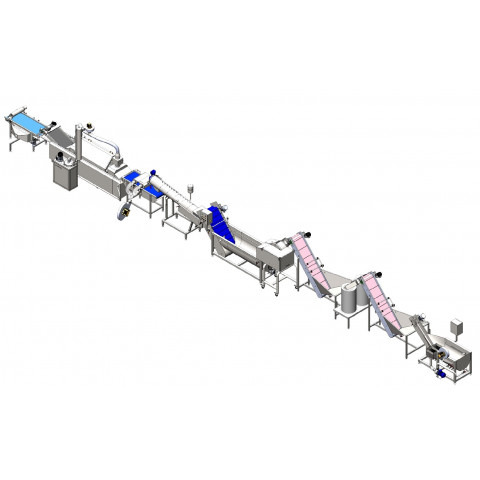

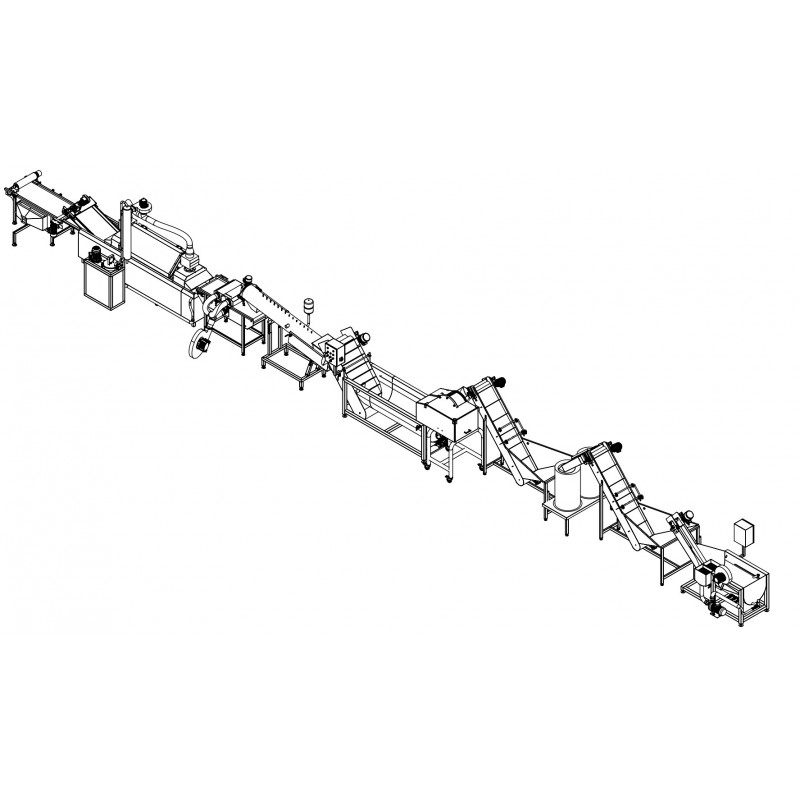

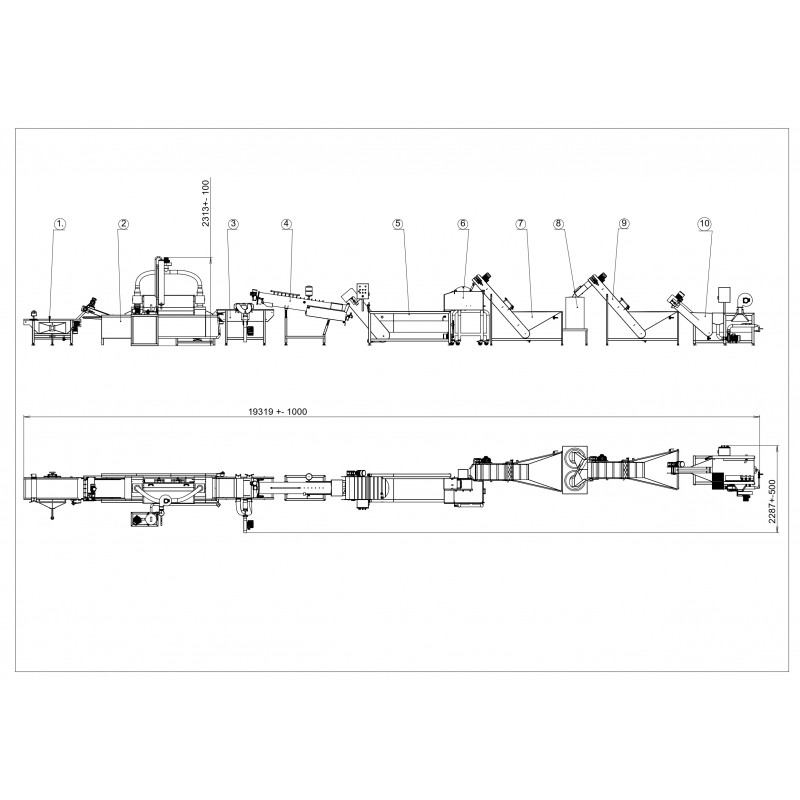

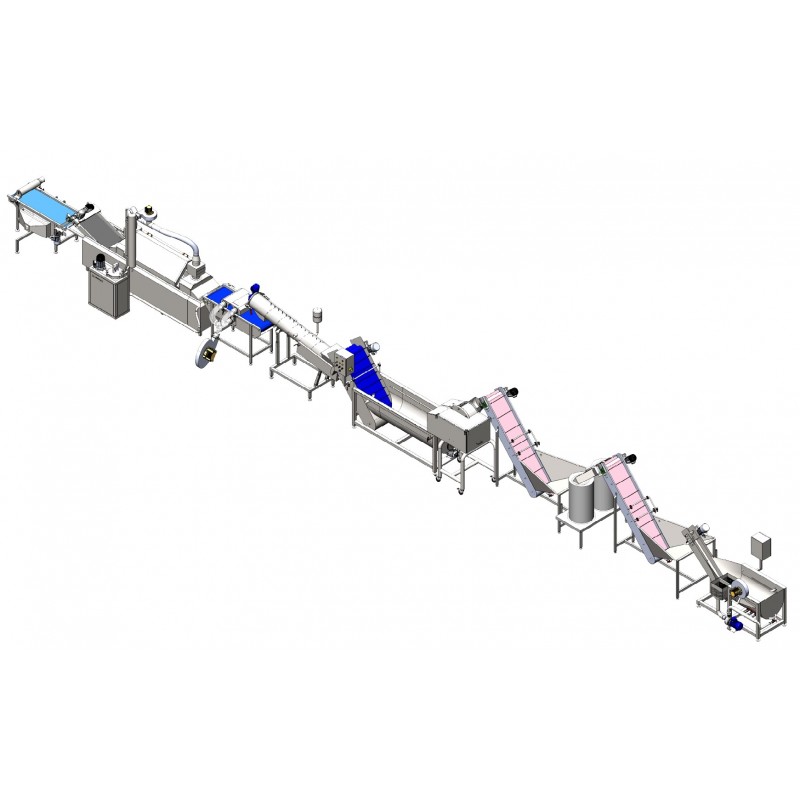

Ligne de production de frites

L'ensemble des ├®quipements individuels pour la production de frites peut varier en fonction des mati├©res premi├©res initiales. Nous proposons diverses modifications allant du lavage ├Ā la friture avec d├®shumidification ult├®rieure ├Ā partir de 50 kg/h pour le produit final.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

L'├®quipement pour la production de frites et d'autres snacks ├Ā base de pommes de terre comprend g├®n├®ralement :

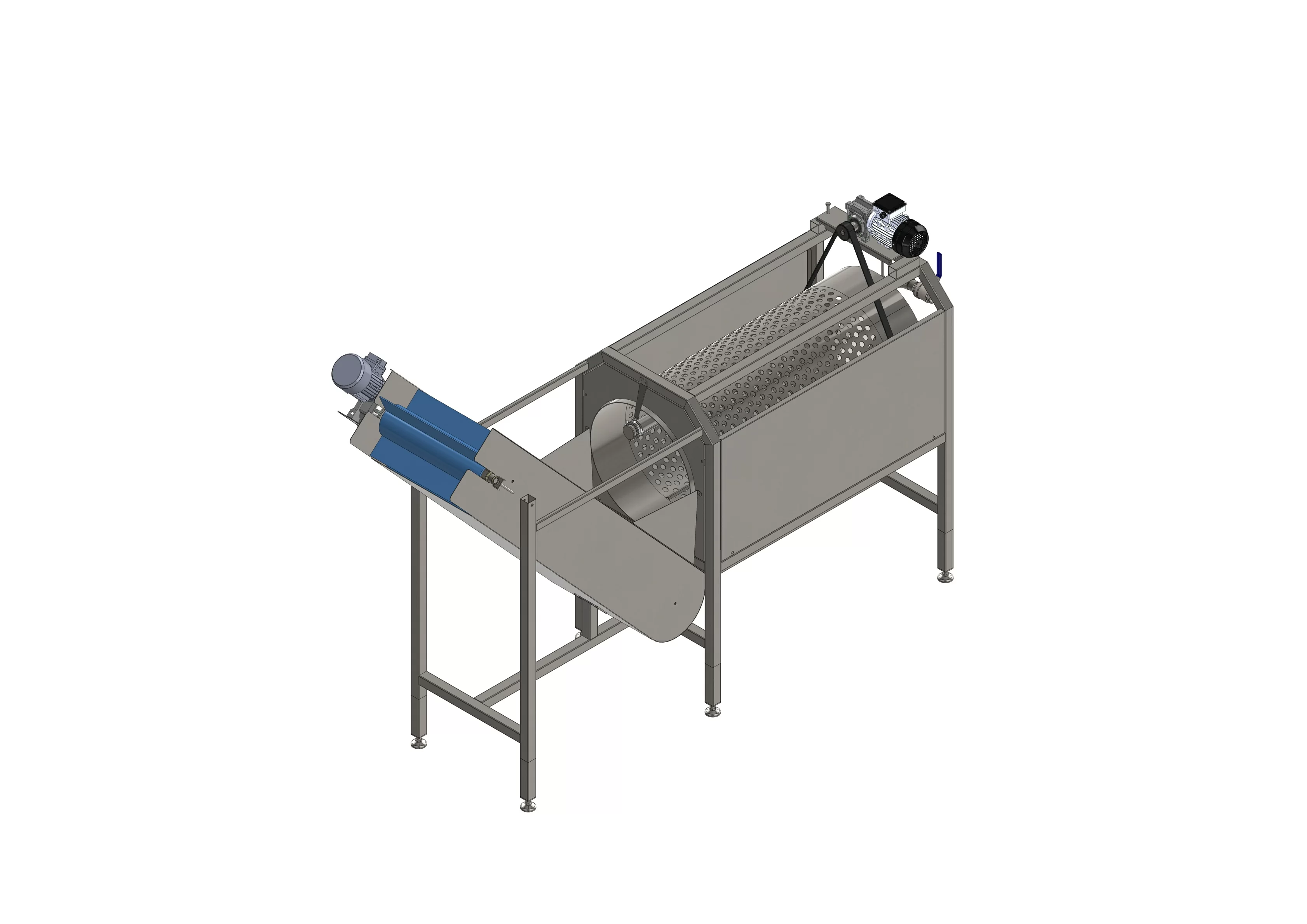

- Machine ├Ā laver

Le lavage des l├®gumes-racines peut ├¬tre effectu├® dans des ├®quipements ayant des modifications et des co├╗ts diff├®rents. Il d├®pend principalement du degr├® de contamination de la pomme de terre ou d'autres l├®gumes-racines. Nous proposons plusieurs machines ├Ā laver ├Ā tambour.

L'option la plus simple et la plus ├®conomique est la laveuse ├Ā tambour avec convoyeur ├Ā distance. Il s'agit d'un tambour inclin├® dot├® d'un moteur de rotation, ├Ā l'int├®rieur duquel sont install├®s un syst├©me d'irrigation (dispositif de douche) et des nervures de guidage souples, ├Ā l'aide desquels le produit est progressivement orient├® vers le d├®chargement. Gr├óce ├Ā la rotation du tambour, les pommes de terre sont constamment retourn├®es, les racines se frottent les unes aux autres et sont nettoy├®es m├®caniquement sous le flux d'eau de la douche. Le principe de lavage est similaire au syst├©me utilis├® dans les machines ├Ā laver ├Ā tambour. L'inclinaison du tambour peut ├¬tre modifi├®e, ce qui permet d'allonger le temps pendant lequel les pommes de terre sont lav├®es dans le tambour de travail. Le convoyeur est constitu├® d'une feuille de PVC avec des lames ├Ā distance, dont l'inclinaison peut ├®galement ├¬tre r├®gl├®e. Il est recommand├® d'inclure un convertisseur de fr├®quence pour r├®gler la vitesse du convoyeur.

Notre offre comprend ├®galement une unit├® de lavage ├Ā brosses de type tambour, capable de nettoyer efficacement le produit sans endommager le flux d'eau gr├óce aux brosses rotatives cylindriques install├®es sur toute la longueur. Ce mod├©le convient aux produits tels que les jeunes pommes de terre, lorsqu'il est n├®cessaire de nettoyer la peau tendre, mais qu'il n'est pas n├®cessaire d'├®plucher les pommes de terre de mani├©re plus abrasive.

Pour les cultures peu contamin├®es, un laveur ├Ā bulles peut ├®galement ├¬tre utilis├®. Il nettoie les produits ├Ā l'aide d'un syst├©me de barbotage - en fournissant du gaz sous pression directement sous le niveau de l'eau et en cr├®ant un ├®tat de "pseudo-├®bullition" dans lequel le produit est activement immerg├® dans l'eau, tourne et est ensuite aliment├® en flux dirig├®s pour le d├®chargement.

L'├®tape suivante consiste ├Ā utiliser l'├®plucheur de pommes de terre.

En fonction de la productivit├®, deux ├®plucheuses de pommes de terre peuvent ├¬tre install├®es en parall├©le. Dans ce cas, il est n├®cessaire d'installer un convoyeur de s├®paration des aliments pour alimenter les racines en parall├©le ├Ā chaque ├®plucheuse de pommes de terre.

- Epluche-patates abrasif

La racine, apr├©s avoir ├®t├® introduite dans le r├®cipient de travail avec un courant d'eau, passe ├Ā travers les parois et le fond abrasifs, qui la polissent, en ├®liminant la couche de pelure. La taille du mod├©le est choisie en fonction du volume de traitement/de la productivit├® souhait├®s. Il est toujours recommand├® d'acheter des pi├©ces d├®tach├®es abrasives suppl├®mentaires pour le remplacement. Il est n├®cessaire de raccorder l'installation ├Ā un r├®seau d'alimentation en eau et de raccorder l'├®coulement ├Ā l'├®gout.

Apr├©s le nettoyage, les pommes de terre entrent dans la tr├®mie de r├®ception et sont transport├®es sur le convoyeur. Il est recommand├® d'installer un convoyeur ├®quip├® d'un syst├©me d'arrosage/rin├¦age du produit.

- Coupe-patates

Les racines nettoy├®es et lav├®es sont charg├®es dans la coupeuse de pommes de terre ├Ā l'aide d'un convoyeur. Le syst├©me coupe le produit en bandes de mani├©re s├╗re et rapide, avec une alimentation constante, en travaillant en continu, et le d├®verse imm├®diatement dans la machine de rin├¦age.

- Machine de rin├¦age

Cet ├®quipement est n├®cessaire pour un processus technologique tel que le lavage de l'exc├©s d'amidon. L'installation fonctionne comme une machine ├Ā laver avec un flux d'eau turbulent, qui est cr├®├® au moyen d'un entra├«nement ├®lectrique de l'arbre de travail situ├® ├Ā l'int├®rieur du bain. L'arbre est ├®quip├® de pales qui non seulement cr├®ent un flux, un lavage, en abaissant de force les pailles du produit sous le niveau de l'eau, mais aussi les font avancer vers le point de d├®chargement, o├╣ un convoyeur ├Ā bande est install├®, transportant les pommes de terre coup├®es vers la section de traitement suivante.

- Blancher en continu

Apr├©s l'├®limination de l'amidon, les pommes de terre en tranches entrent dans la section de blanchiment. La pr├®sence de cette ├®tape d├®pend de la technique de production, mais m├¬me un cuisinier ordinaire recommande toujours de faire bouillir les pommes de terre pendant 5 ├Ā 6 minutes avant de les frire, en fonction de la taille des pommes de terre coup├®es. Cela r├®duira la dur├®e de la friture ult├®rieure et, par cons├®quent, la surcuisson du produit (ramollissement) et la saturation excessive en huile. Le mixeur remplit exactement cette fonction pendant le fonctionnement continu du complexe.

Le blancher se compose d'un cylindre de travail inclin├®, ├Ā l'int├®rieur duquel est install├®e une vis sans fin qui fait avancer le produit ├Ā l'int├®rieur. L'unit├® est ├®quip├®e d'un chauffage ├®lectrique int├®gr├® pour l'huile thermique. Pour un fonctionnement correct, il est n├®cessaire de raccorder une alimentation en eau et de raccorder la sortie des eaux us├®es ├Ā l'├®gout.

Apr├©s le blanchiment, le produit est d├®charg├® dans la section de s├®chage.

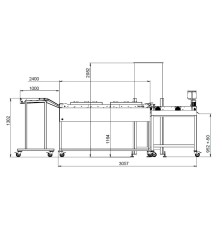

- "Air Knife"

Il s'agit d'un convoyeur de transport avec une bande transporteuse en PVC, au-dessus de laquelle deux lames d'air sont positionn├®es en haut et une en bas pour un flux d'air directionnel intensif. Cette section est n├®cessaire pour ├®liminer l'exc├©s d'eau du produit avant de le charger dans la friteuse.

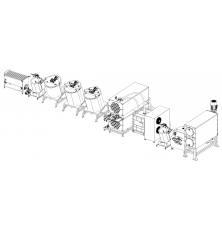

- Friteuse ├Ā palettes

Les dimensions et la puissance de chauffage d├®pendent du volume de traitement souhait├® pour un produit donn├®.

La friteuse professionnelle ├Ā palettes en continu est destin├®e ├Ā la friture de chips, de frites et d'autres snacks ├Ā base de l├®gumes-racines. Ce mod├©le se caract├®rise par des lames sp├®ciales install├®es sur toute la longueur du bain de travail, qui plongent le produit dans l'huile avec pr├®caution, sans "angles vifs", en le retournant et en le d├®pla├¦ant en direction de la lame suivante, de sorte que le produit est frit rapidement, mais qualitativement et uniform├®ment de chaque c├┤t├®.

Ce type de friteuse est utilis├® non seulement pour les frites, mais aussi pour d'autres types de snacks tels que les chips, qui ne s'immergent pas dans l'huile, mais flottent ├Ā la surface. La forme et l'angle particuliers des lames ne cassent pas le produit et ne le coincent pas. Les pertes de produit sont minimes, car des guides sp├®ciaux sont situ├®s sur les c├┤t├®s, de sorte que le produit est assur├® d'├¬tre saisi par les lames, retourn├® et d├®plac├® vers le point de d├®chargement. ├Ć l'extr├®mit├® du conteneur de travail se trouve un convoyeur permettant de soulever et de d├®charger le produit. Le traitement rapide permet de cr├®er une cro├╗te croustillante sans trop huiler le produit.

L'unit├® dispose d'un chauffage ├®lectrique, d'un syst├©me de filtration de l'huile et, ├Ā la demande du client, elle peut ├¬tre ├®quip├®e de nombreuses options, notamment un syst├©me d'├®limination et de filtration des vapeurs, un syst├©me de r├®cup├®ration, des digesteurs, un syst├©me d'admission automatique de l'huile et bien d'autres encore.

- Un autre "couteau ├Ā air"

Apr├©s la friture, le produit est d├®charg├® sur le convoyeur, dont la modification diff├©re quelque peu de celle de la lame d'air utilis├®e apr├©s le blancher, puisqu'il comporte ├®galement un bain dans lequel l'exc├©s d'huile s'├®coule du produit. En r├©gle g├®n├®rale, on utilise une lame d'air install├®e au-dessus du convoyeur, qui ├®limine l'huile de haut en bas gr├óce ├Ā un mouvement d'air dirig├® qui la fait tomber dans un r├®cipient situ├® sous la bande. Pour un nettoyage simple et pratique, une trappe de service est install├®e sur le c├┤t├®.

En fonction des besoins du client, le produit peut ensuite ├¬tre transport├® pour ├¬tre congel├® et emball├®, ou pour subir un traitement ult├®rieur.

- Principe de fonctionnement: Mode continu

- Pays d'origine: Slovaquie