Mleko skondensowane z kompleksu produkcyjnego mleka w proszku

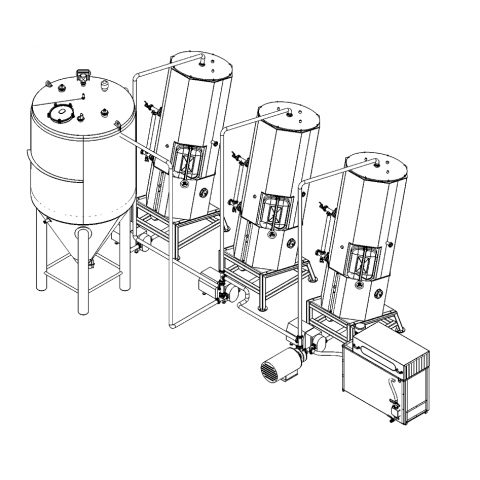

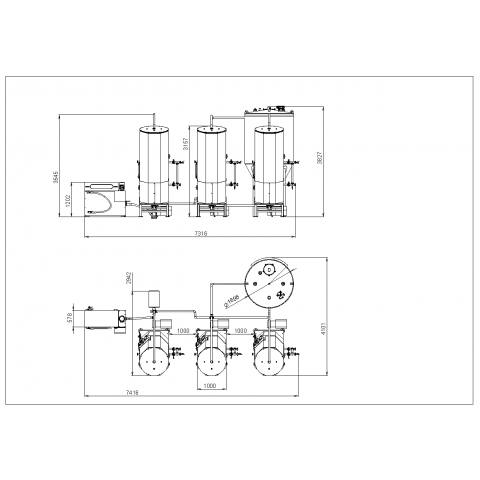

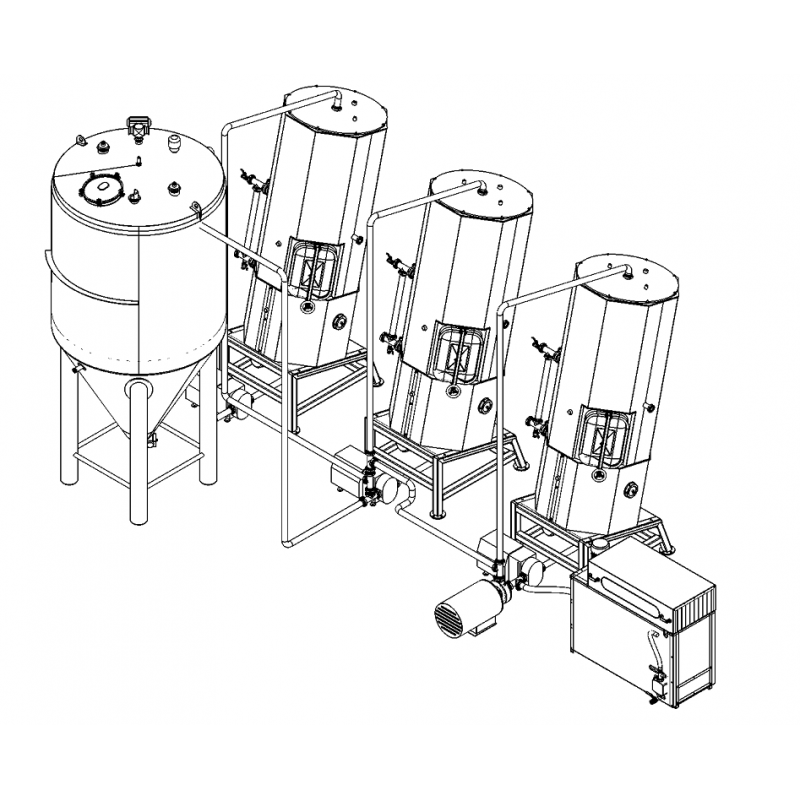

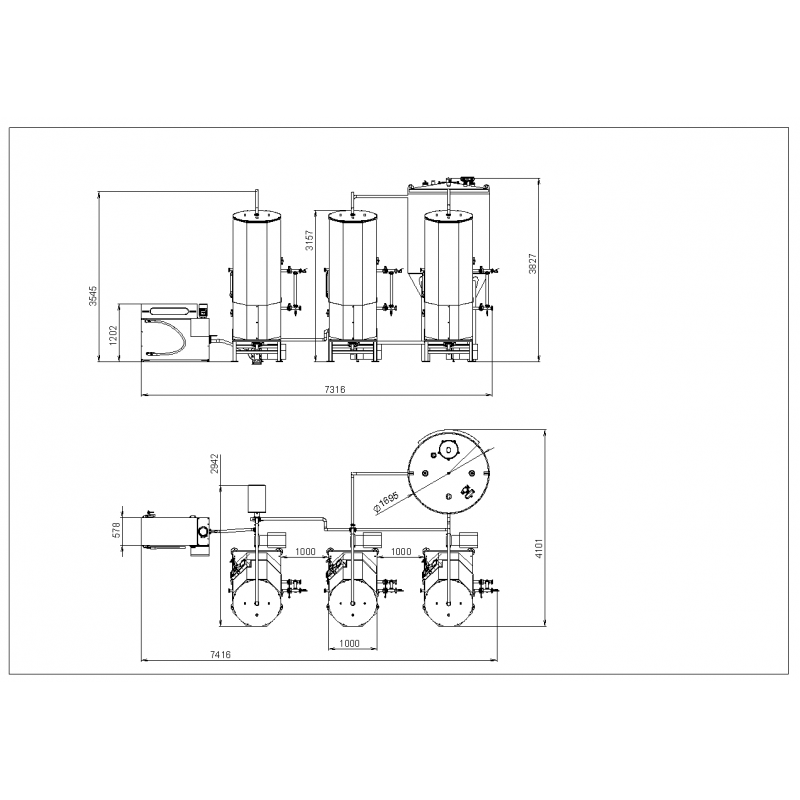

Ten zestaw urz─ģdze┼ä do produkcji mleka skondensowanego z suchych sk┼éadnik├│w poprzez przywr├│cenie mleka. Ta linia produkcyjna mo┼╝e by─ć produkowana z wydajno┼øci─ģ do 500 kg/h lub mo┼╝e by─ć dostosowana do konkretnych wymaga┼ä.

Tre┼ø─ć tej strony zosta┼éa przet┼éumaczona na j─Özyk polski za pomoc─ģ t┼éumaczenia automatycznego. Oryginalna wersja jest w j─Özyku angielskim. Dzi─Ökuj─Ö za zrozumienie.

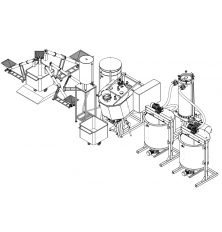

Sprzęt do produkcji mleka skondensowanego ze sproszkowanych składników obejmuje:

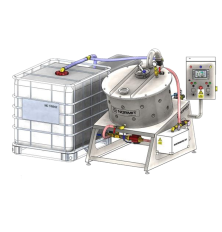

- Reaktor / Milk Restorer jest przeznaczony do spęczniania masy białkowej i mieszania stabilnej jednorodnej mieszanki.

Wst─Öpnie odmierzone suche sk┼éadniki s─ģ ┼éadowane z pojemnika od g├│ry przez w┼éaz reaktora (mleko w proszku, cukier), t┼éuszcz jest podawany przez wtryskiwacz i dostarczany do obwodu cyrkulacyjnego reaktora. Dodatkowe ma┼ée sk┼éadniki zgodnie z receptur─ģ mo┼╝na za┼éadowa─ć, wlewaj─ģc je do ruroci─ģgu wtryskiwacza zasilaj─ģcego u┼╝ywanego do cyrkulacji masy w reaktorze. Aby przyspieszy─ć dostarczanie sk┼éadnik├│w wst─Öpnie odmierzonych w zasobniku, mo┼╝na zainstalowa─ć przeno┼ønik/transporter.

Odzyskiwanie mleka: Such─ģ mas─Ö wprowadza si─Ö do podgrzanej wody pitnej zgodnie z receptur─ģ, po rozpuszczeniu mieszanin─Ö przeznaczon─ģ do p─Öcznienia bia┼éek utrzymuje si─Ö podczas ch┼éodzenia. Zgodnie z receptur─ģ dostarczane s─ģ r├│wnie┼╝ inne sk┼éadniki: t┼éuszcz, cukier itp.

Reaktor ma dwuwarstwow─ģ obudow─Ö, pochylon─ģ konstrukcj─Ö atmosferyczn─ģ, wyposa┼╝on─ģ w "duplikator" no┼ønika termicznego o ci┼ønieniu do 0,5 bara, ramowe urz─ģdzenie mieszaj─ģce z nap─Ödem elektrycznym i grawitacyjny system mieszania, kt├│ry jest o 20-25% bardziej efektywny ni┼╝ zwykle. Reaktor jest wyposa┼╝ony w otwieran─ģ sekcyjnie klap─Ö w g├│rnej cz─Ö┼øci obudowy, w g├│rnej cz─Ö┼øci korpusu znajduje si─Ö "wej┼øcie" dla wst─Öpnie podgrzanej wody. Instalacja mo┼╝e mie─ć dodatkowe opcje, takie jak skrobaki teflonowe do urz─ģdzenia mieszaj─ģcego, naci─Öcia SIP/CP do mycia, izolacja termiczna, g├│rna obudowa dekoracyjna z polerowanej stali nierdzewnej.

Reaktor mo┼╝e by─ć wyposa┼╝ony w obowi─ģzkowy obieg cyrkulacyjny, w kt├│rym pod┼é─ģczony jest homogenizator liniowy i zasilanie wtryskowe komponent├│w.

Opcjonalnie mo┼╝na wybra─ć wersj─Ö pr├│┼╝niow─ģ reaktora z systemem wytwarzania pr├│┼╝ni. System pr├│┼╝niowy przyspiesza proces ch┼éodzenia, ze wzgl─Ödu na pulsacyjne dzia┼éanie pr├│┼╝ni, intensywno┼ø─ć nasycania/p─Öcznienia bia┼éek wzrasta na zasadzie dyfuzji pr├│┼╝niowej podczas ci─ģg┼éego mieszania. System pr├│┼╝niowy umo┼╝liwia r├│wnie┼╝ cz─Ö┼øciowe odpowietrzanie. Nadmierna zawarto┼ø─ć powietrza w przywr├│conym mleku mo┼╝e: podczas pasteryzacji ulec przypaleniu, powsta─ć/rozszerzy─ć si─Ö, utworzy─ć pian─Ö, t┼éuszcz mo┼╝e zosta─ć utleniony, skuteczno┼ø─ć homogenizacji mo┼╝e si─Ö zmniejszy─ć itp.

Dane techniczne:

- Pojemno┼ø─ć - 1000 litr├│w

- "duplikator" dla chłodziwa do 0,5 bara

- Wydajno┼ø─ć atmosferyczna, 2-warstwowa obudowa

- Materiał - AISI304

- Fat Melter

T┼éuszcz w postaci sta┼éej jest mierzony w wymaganej ilo┼øci na 1 cykl ┼éadowania (zgodnie z receptur─ģ), jest ┼éadowany na g├│rze powlekarki na "kratownicy", po czym jest dostarczany do systemu cyrkulacji reaktora mleka. Instalacja okresowego dzia┼éania jest przeznaczona do topienia sta┼éych, zamro┼╝onych blok├│w t┼éuszczu, oleju zwierz─Öcego i olej├│w ro┼ølinnych, a nast─Öpnie zatrzymywania stanu stopionego w zbiorniku poni┼╝ej. Specyfika konstrukcji polega na obecno┼øci specjalnego rusztu "topi─ģcego" zainstalowanego w g├│rnej cz─Ö┼øci zbiornika oraz w─Ö┼╝ownicy do podgrzewania produktu w zbiorniku, przez kt├│ry przep┼éywa para.

Dane techniczne:

- Pojemno┼ø─ć - 80 litr├│w

- Materiał - stal nierdzewna AISI304.

┼╣r├│d┼éo pary, system zasilania par─ģ (armatura zabezpieczaj─ģca, reguluj─ģca i blokuj─ģca) nie wchodzi w sk┼éad podstawowego wyposa┼╝enia.

- Wewn─Ötrzny homogenizator

Homogenizator - poziomy emulgator odnosi si─Ö do ci─ģg┼éego sprz─Ötu u┼╝ywanego do homogenizacji, rozdrabniania zwi─ģzk├│w t┼éuszczowych, emulgowania trudnych do mieszania cieczy z efektami wn─Öki obrotowej. Mo┼╝e by─ć r├│wnie┼╝ stosowany do rozpuszczania s┼éabo zwil┼╝onych proszk├│w i szorstkich emulsji. Mo┼╝e by─ć pod┼é─ģczony do obiegu cyrkulacyjnego r├│┼╝nych reaktor├│w.

Podstawowa wersja instalacji obejmuje: wysokoobrotowy silnik elektryczny, na wale którego zainstalowany jest wirnik o specjalnym kształcie, pojedyncze uszczelnienie końcowe wału.

- Wej┼øcie produktu - DN 60

- Wydanie produktu - DN 50

- Moc silnika elektrycznego - 5,5/ 7,5/ 15 kW/ 2850 obr.

- Materiał - AISI304

Jako opcja dodatkowa mo┼╝e by─ć oferowane podw├│jne uszczelnienie ko┼äcowe, przetwornica cz─Östotliwo┼øci do regulacji pr─Ödko┼øci pracy.

- System filtrowania przed dostarczeniem masy do pasteryzatora

Minimalnym rozwi─ģzaniem jest instalacja filtra przep┼éywowego ze stali nierdzewnej. W celu zapewnienia wygodnej i nieprzerwanej pracy zaleca si─Ö zainstalowanie systemu Double by Pass, kt├│ry za pomoc─ģ zawor├│w przekierowuje strumie┼ä wzd┼éu┼╝ konturu przez jeden, w przypadku zapchania, przez drugi filtr. Wewn─ģtrz ka┼╝dego filtra znajduje si─Ö wk┼éad filtracyjny wykonany ze stali nierdzewnej, kt├│ry mo┼╝na ┼éatwo umy─ć w strumieniu wody.

Rozmiar wk┼éadu filtra wynosi 500 mikron├│w, mo┼╝na dodatkowo zam├│wi─ć wk┼éady o rozmiarze kom├│rek od 100 mikron├│w do 1000 mikron├│w.

- Pasteryzator wsadowy

Pasteryzacja mieszaniny odbywa si─Ö w ┼øredniej temperaturze 90-95 stopni. W tym celu stosuje si─Ö sprz─Öt do pasteryzacji wsadowej. Pochylony reaktor atmosferyczny z 4-warstwow─ģ obudow─ģ z izolacj─ģ termiczn─ģ i zewn─Ötrzn─ģ higieniczn─ģ obudow─ģ ze stali nierdzewnej.

Wyposa┼╝ony w "duplikator" ch┼éodziwa (pary) o ci┼ønieniu do 0,5 bara, ramowe urz─ģdzenie mieszaj─ģce z nap─Ödem elektrycznym i mieszaniem grawitacyjnym. Mieszanie z reaktora odbywa si─Ö za pomoc─ģ pompy obiegu cyrkulacyjnego. Instalacja jest wyposa┼╝ona w otwieran─ģ sekcyjnie g├│rn─ģ obudow─Ö. Jako opcje dodatkowe mo┼╝e by─ć wst─Öpnie wyposa┼╝ona w zgarniacze teflonowe, g┼éowice zraszaj─ģce SIP/CIP, wymuszony obieg cyrkulacyjny z pomp─ģ do produkt├│w g─Östych i lepkich. Aby zwi─Ökszy─ć intensywno┼ø─ć procesu ogrzewania, w zewn─Ötrznym obiegu cyrkulacyjnym mo┼╝na zainstalowa─ć p┼éytowy wymiennik ciep┼éa.

- Pojemno┼ø─ć - 1000 litr├│w.

- Materiał - stal nierdzewna AISI304.

┼╣r├│d┼éo pary, system zasilania par─ģ (armatura zabezpieczaj─ģca, reguluj─ģca i blokuj─ģca) nie wchodzi w sk┼éad podstawowego wyposa┼╝enia.

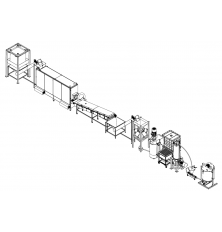

- Krystalizator próżniowy - chłodnica

Przed uszczelnieniem i zapakowaniem zaleca si─Ö sch┼éodzenie gotowego mleka skondensowanego, a tak┼╝e krystalizacj─Ö pr├│┼╝niow─ģ - kontrolowan─ģ krystalizacj─Ö zgodnie z modelem z dodatkiem nasion (laktozy) lub oko┼éo 10% mleka skondensowanego z poprzedniej partii. Pozwoli to uzyska─ć jednorodny, g┼éadki produkt o podobnej wielko┼øci kryszta┼é├│w, kt├│ry nie zmieni swojej struktury podczas przechowywania.

Urz─ģdzenie mo┼╝e by─ć produkowane w rozmiarach od 100 do 1000 litr├│w, sk┼éada si─Ö z pochylonego reaktora pr├│┼╝niowego wyposa┼╝onego w ramowe urz─ģdzenie mieszaj─ģce z nap─Ödem elektrycznym i skrobakami teflonowymi oraz konstrukcj─ģ mieszania grawitacyjnego, uk┼éadu pr├│┼╝niowego z generatorem pr├│┼╝ni oraz w┼éazu do g├│rnej cz─Ö┼øci korpusu.

Krystalizator zapewnia funkcję kontrolowanej krystalizacji w ustalonej temperaturze i stałego mieszania w warunkach próżni. W krystalizatorze zachodzi również wtórne odgazowanie.

Proces ch┼éodzenia odbywa si─Ö poprzez doprowadzenie ch┼éodziwa do "powielacza" (maksymalne ci┼ønienie do 0,5 bara) o temperaturze 5-7 ┬░C. ┼╣r├│d┼éo no┼ønika ciep┼éa nie wchodzi w sk┼éad podstawowego zestawu wyposa┼╝enia, ale mo┼╝na je zam├│wi─ć dodatkowo.

Generator pr├│┼╝ni mo┼╝na wybra─ć spo┼ør├│d: pompy pr├│┼╝niowej z pier┼øcieniem wodnym lub e┼╝ektora pracuj─ģcego ze spr─Ö┼╝onym powietrzem. W przypadku pompy pr├│┼╝niowej konieczne jest zapewnienie wystarczaj─ģcej ilo┼øci wody do jej sch┼éodzenia, w przypadku e┼╝ektora - ┼║r├│d┼éa spr─Ö┼╝onego powietrza (spr─Ö┼╝arki) o ci┼ønieniu 6-10 bar├│w.

Aby zwi─Ökszy─ć szybko┼ø─ć ch┼éodzenia do temperatury krystalizacji, zaleca si─Ö zainstalowanie p┼éytowego wymiennika ciep┼éa w urz─ģdzeniu przed "wej┼øciem" produktu.

Jako dodatkowe opcje, krystalizator mo┼╝e by─ć wst─Öpnie wyposa┼╝ony w g┼éowice SIP/CIP do mycia, okno obserwacyjne, zewn─Ötrzny obieg wymuszony, zasilanie e┼╝ektorowe i wiele innych!

System sterowania jest obliczana i proponowana oddzielnie w zale┼╝no┼øci od stopnia automatyzacji proces├│w.

Dodatkowo mog─ģ zosta─ć dostarczone pojemniki do przechowywania gotowego produktu.

- Materiał: Stal nierdzewna