Sprz─Öt do przetwarzania miodu

Oferujemy urz─ģdzenia do proces├│w takich jak: rozpuszczanie miodu, suszenie miodu, homogenizacja miodu, pasteryzacja miodu, kremowanie miodu i pakowanie miodu. Niezb─Ödny sprz─Öt jest wybierany przez klienta w oparciu o wymagan─ģ technologi─Ö przetwarzania dla jego procesu produkcyjnego.

Tre┼ø─ć tej strony zosta┼éa przet┼éumaczona na j─Özyk polski za pomoc─ģ t┼éumaczenia automatycznego. Oryginalna wersja jest w j─Özyku angielskim. Dzi─Ökuj─Ö za zrozumienie.

Oferujemy szerok─ģ gam─Ö urz─ģdze┼ä u┼éatwiaj─ģcych ka┼╝dy etap przemys┼éowego przetwarzania miodu:

- Sprz─Öt do topienia i podawania miodu

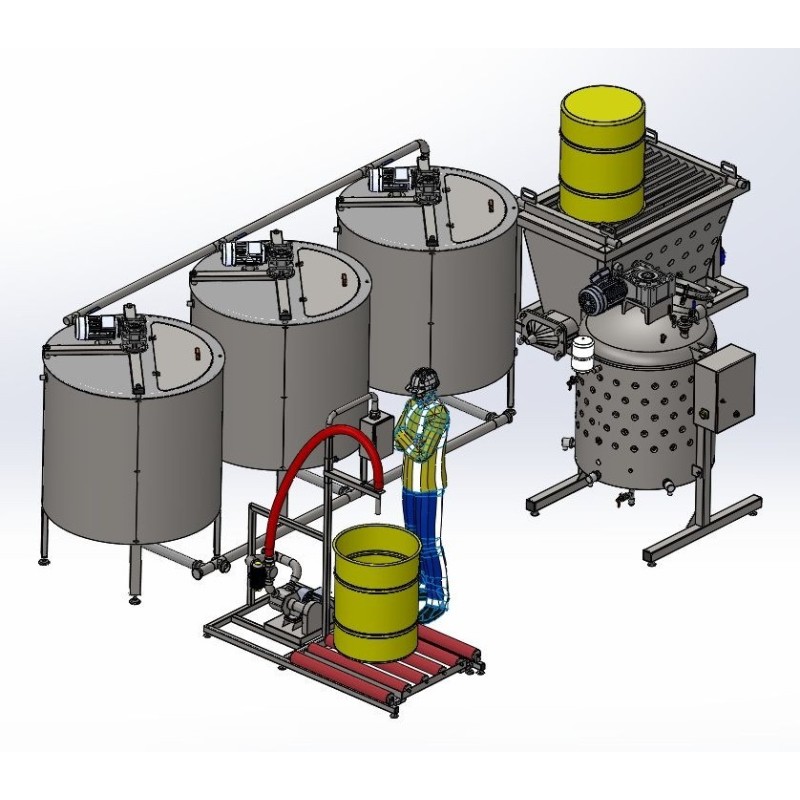

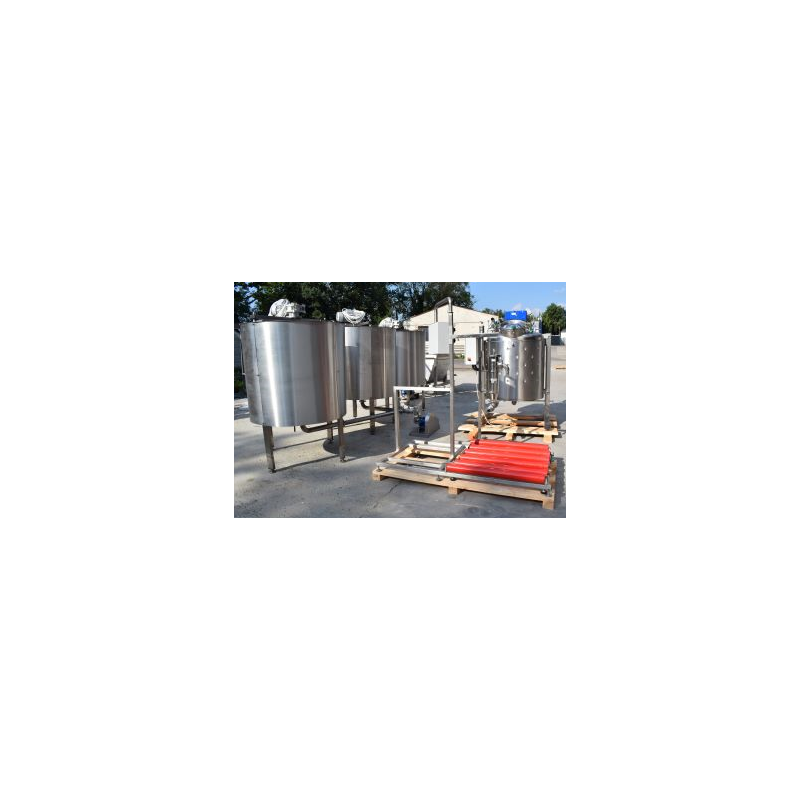

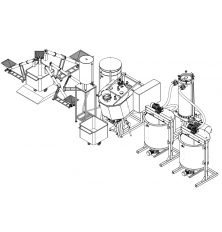

W zak┼éadach przetw├│rstwa miodu, mi├│d jest zwykle dostarczany w beczkach spo┼╝ywczych o pojemno┼øci 200-220 litr├│w. Mo┼╝e mie─ć g─Öst─ģ, skrystalizowan─ģ struktur─Ö. Dlatego do topienia i podawania miodu stosuje si─Ö tak zwany turbomelter. Urz─ģdzenie to wyposa┼╝one jest w specjaln─ģ siatk─Ö do topienia, na kt├│rej umieszczane s─ģ beczki z miodem (w zale┼╝no┼øci od modelu, w modelu 400/800 mo┼╝na umie┼øci─ć r├│wnolegle 4 beczki po 200 litr├│w ka┼╝da).

Turbomelter jest wykorzystywany do okresowego przetwarzania miodu, kt├│re obejmuje:

- Wstępne topienie dużych kryształów miodu i skrystalizowanego miodu

- Mieszanie z ogrzewaniem za pomoc─ģ "p┼éaszcza" w celu poprawy jego struktury i jednorodno┼øci.

- Podawanie miodu do dalszego przetwarzania

Szczeg├│ln─ģ cech─ģ tego sprz─Ötu jest to, ┼╝e mo┼╝e on obs┼éugiwa─ć mi├│d o r├│┼╝nym stopniu krystalizacji.

Zaleca si─Ö u┼╝ycie turbo meltera przed filtracj─ģ, suszeniem, homogenizacj─ģ, kremowaniem lub pakowaniem miodu.

Turbomelter jest wyposa┼╝ony w specjaln─ģ "siatk─Ö topi─ģc─ģ" umieszczon─ģ w g├│rnej cz─Ö┼øci urz─ģdzenia, w kt├│rej kr─ģ┼╝y no┼ønik ciep┼éa. Mi├│d na siatce podgrzewa si─Ö, zmieniaj─ģc swoj─ģ lepko┼ø─ć i p┼éynnie przep┼éywa do zbiornika roboczego turbomeltera. Pod "siatk─ģ topi─ģc─ģ" znajduje si─Ö specjalna siatka filtruj─ģca, kt├│ra zapobiega przedostawaniu si─Ö obcych cz─ģstek do produktu.

Zbiornik roboczy turbomeltera jest wyposa┼╝ony w "p┼éaszcz" grzewczo-ch┼éodz─ģcy na ca┼éej wysoko┼øci bok├│w i dna urz─ģdzenia. Taka konstrukcja pozwala na r├│wnomierne ogrzewanie miodu podczas przetwarzania. Wewn─ģtrz zbiornika roboczego znajduje si─Ö plastyfikator/┼ølimak. Mi├│d wewn─ģtrz zbiornika jest podgrzewany i za pomoc─ģ ┼ølimaka podawany do dalszego przetwarzania.

Instalacja mo┼╝e by─ć wyposa┼╝ona w dwa ┼ølimaki, kt├│re obracaj─ģ si─Ö wzgl─Ödem siebie, skutecznie rozbijaj─ģc i mieszaj─ģc mi├│d mi─Ödzy sob─ģ, w wyniku czego powstaje jednorodna struktura, kt├│ra jest nast─Öpnie odprowadzana z urz─ģdzenia. Mo┼╝e by─ć r├│wnie┼╝ u┼╝ywana jako podajnik do za┼éadunku miodu do innych jednostek przetw├│rczych.

Do prawid┼éowego dzia┼éania instalacji wymagane jest pod┼é─ģczenie zewn─Ötrznego ┼║r├│d┼éa zasilania ciep┼é─ģ wod─ģ. Nie jest ono zawarte w standardowym zestawie, ale mo┼╝na je zam├│wi─ć osobno. Nie zaleca si─Ö podgrzewania miodu powy┼╝ej 40 stopni Celsjusza!

-┬ĀSprz─Öt do homogenizacji miodu

Jednostki homogenizuj─ģce do miodu wyst─Öpuj─ģ w wersji pionowej lub poziomej, w zale┼╝no┼øci od obj─Öto┼øci. Wyposa┼╝one w urz─ģdzenie mieszaj─ģce z nap─Ödem elektrycznym - ┼ølimak o specjalnej konstrukcji - modele pionowe podnosz─ģ i przepychaj─ģ mi├│d z do┼éu do g├│ry, tworz─ģc "wiruj─ģc─ģ fontann─Ö" w ┼ørodku zbiornika. Jednostki poziome, z drugiej strony, podnosz─ģ mi├│d powy┼╝ej poziomu roboczego za pomoc─ģ ┼éopatek/┼éopatek i w┼é─ģczaj─ģ go do g┼é├│wnej masy, nap─Ödzaj─ģc produkt do przodu poprzez ruchy posuwisto-zwrotne. Dzi─Öki swojej unikalnej strukturze, rozmiarowi i k─ģtowi ┼øruby wirnika, jednostki te osi─ģgaj─ģ wysoki poziom homogenizacji, co r├│wnie┼╝ skraca czas przetwarzania.

Jednostki homogenizuj─ģce s─ģ wykorzystywane do okresowego przetwarzania miodu, w tym:

- Poprawa jednorodno┼øci struktury (tworzenie mniejszych kryszta┼é├│w miodu o jednakowej wielko┼øci)

- Poprawa w┼éa┼øciwo┼øci organoleptycznych produktu, w tym op├│┼║nienie wzrostu kryszta┼é├│w

Homogenizatory miodu s─ģ wyposa┼╝one w "p┼éaszcz" grzewczy o ci┼ønieniu no┼ønika ciep┼éa do 0,5 bara.

┼╣r├│d┼éa no┼ønika ciep┼éa (zaopatrzenie w ciep┼é─ģ wod─Ö) mo┼╝na zam├│wi─ć oddzielnie.

Cz─Ö┼ø─ć wilgoci wyparowuje podczas procesu homogenizacji z powodu zastosowanego ciep┼éa, co pomaga w wysuszeniu miodu.

W kompleksach przemys┼éowych do suszenia miodu stosuje si─Ö wysokowydajne pr├│┼╝niowe suszarki do miodu, zapewniaj─ģce szybkie suszenie w kr├│tkim czasie. Pr├│┼╝niowe suszarki do miodu nale┼╝─ģ do okresowych urz─ģdze┼ä pr├│┼╝niowo-odparowuj─ģcych do odwadniania miodu. S─ģ one wyposa┼╝one w "p┼éaszcz" grzewczy o ci┼ønieniu no┼ønika ciep┼éa do 0,5 bara, ┼ølimak o specjalnej konstrukcji, system pr├│┼╝niowy oraz wymiennik ciep┼éa-skraplacz. Sprz─Öt ten pozwala na szybkie i wolne od uszkodze┼ä suszenie produktu (przy temperaturze produktu do 39┬░C) poprzez system pr├│┼╝niowy. Unikalny kszta┼ét urz─ģdzenia mieszaj─ģcego i du┼╝a powierzchnia wymiany ciep┼éa "p┼éaszcza" umo┼╝liwiaj─ģ wydajn─ģ wymian─Ö ciep┼éa wewn─ģtrz produktu, czyni─ģc proces bardziej efektywnym i znacznie zmniejszaj─ģc zu┼╝ycie energii.

No┼ønikiem ciep┼éa mo┼╝e by─ć woda lub para z zewn─Ötrznego ┼║r├│d┼éa.

Intensywno┼ø─ć parowania zale┼╝y r├│wnie┼╝ od powierzchni parowania, tzw. lustra, dlatego suszarki s─ģ projektowane w uk┼éadzie pochy┼éym, a w przypadku du┼╝ych obj─Öto┼øci - w uk┼éadzie poziomym.

*-Podczas obr├│bki termicznej miodu wa┼╝ne jest, aby nie podgrzewa─ć miodu powy┼╝ej 40┬░C. W wy┼╝szych temperaturach powstaj─ģ toksyczne substancje, w szczeg├│lno┼øci hydroksymetylofurfural (HMF), jako produkty po┼ørednie rozk┼éadu cukru. Powy┼╝ej 40 stopni Celsjusza ilo┼ø─ć HMF gwa┼étownie wzrasta, a podgrzewanie miodu powy┼╝ej 60┬░C podnosi zawarto┼ø─ć HMF do poziomu niebezpiecznego dla zdrowia ludzkiego. HMF ma w┼éa┼øciwo┼øci rakotw├│rcze i wp┼éywa na centralny uk┼éad nerwowy, przyczyniaj─ģc si─Ö do rozwoju nowotwor├│w z┼éo┼øliwych. Maksymalna dopuszczalna zawarto┼ø─ć HMF w 1 kg miodu nie powinna przekracza─ć 25 mg.

Zalety pr├│┼╝niowego suszenia miodu:

- Niskie koszty operacyjne

- Du┼╝y obszar wymiany ciep┼éa, w tym podgrzewane skrobaki i wa┼é, zapewniaj─ģcy maksymalny transfer energii

- Brak "martwych stref"

- Proces suszenia odbywa si─Ö w niskiej temperaturze, gwarantuj─ģc zachowanie wszystkich korzystnych w┼éa┼øciwo┼øci miodu

- Łatwe czyszczenie i konserwacja.

┬Ā

Produkujemy r├│wnie┼╝ wysokowydajne suszarki kondensacyjne do miodu, kt├│re stanowi─ģ ekonomiczne rozwi─ģzanie ze wzgl─Ödu na niskie zu┼╝ycie energii oparte na zasadzie pompy ciep┼éa. Wewn─ģtrz poziomej jednostki znajduje si─Ö urz─ģdzenie mieszaj─ģce - system dysk├│w, kt├│ry umo┼╝liwia suszenie miodu w cienkiej warstwie. Suche powietrze jest wprowadzane do komory roboczej i kierowane bezpo┼ørednio na dyski z produktem. Powietrze stopniowo staje si─Ö wilgotne w miar─Ö odparowywania produktu. Wilgotne powietrze dostaje si─Ö nast─Öpnie do pompy ciep┼éa, gdzie nadmiar wilgoci skrapla si─Ö i jest usuwany z urz─ģdzenia lub gromadzony w zbiorniku kondensatu. Pozwala to na monitorowanie i kontrolowanie procesu suszenia.

Ci─ģg┼ée mieszanie zapewnia r├│wnomierne rozprowadzanie ciep┼éa w zbiorniku roboczym i usuwanie wilgoci z produktu. Skrobaki umieszczone pomi─Ödzy tarczami zapewniaj─ģ lepsze mieszanie produktu i zapobiegaj─ģ przywieraniu produktu do ┼øcianek.

Zalety suszarek kondensacyjnych do miodu:

- Niskie zu┼╝ycie energii

- Wydajne i szybkie suszenie w cienkiej warstwie

- Wysoka wydajno┼ø─ć

- Suszenie w "niskich" temperaturach, odpowiednie do przetwarzania produktów wrażliwych na ciepło.

- Sprz─Öt do pasteryzacji miodu

Do pasteryzacji miodu oferujemy ci─ģg┼ée urz─ģdzenia UTO z p├│┼║niejszym ch┼éodzeniem, o wydajno┼øci od 500 do 2000 kg/godz. Jednostki te oparte s─ģ na p┼éytowych lub p┼éaszczowo-rurowych wymiennikach ciep┼éa z dwustopniowym systemem filtracji.

Jednostki te s─ģ u┼╝ywane do zatrzymywania fermentacji w─Öglowodan├│w i niszczenia dro┼╝d┼╝y osmofilnych, kt├│re s─ģ cz─Östo obecne w niedojrza┼éym lub "mokrym" miodzie (18-20% wilgotno┼øci). Dojrza┼éy mi├│d o wilgotno┼øci 17% zwykle zawiera bardzo niewiele mikroorganizm├│w odpowiedzialnych za fermentacj─Ö. Istnieje tylko jedna gwarantowana metoda zapobiegania p├│┼║niejszej fermentacji miodu, kt├│ra polega na podgrzaniu go do temperatury 75-80 stopni Celsjusza. Szybkie podgrzanie, po kt├│rym nast─Öpuje intensywne ch┼éodzenie, nie wp┼éywa negatywnie na w┼éa┼øciwo┼øci od┼╝ywcze i lecznicze miodu. Wyd┼éu┼╝a natomiast jego okres przydatno┼øci do spo┼╝ycia poprzez spowolnienie procesu krystalizacji w odpowiednich warunkach p├│┼║niejszego przechowywania (szczelnie zamkni─Öty i chroniony przed ┼øwiat┼éem s┼éonecznym, w temperaturze do 20 stopni Celsjusza).

Wszystkie pasteryzatory s─ģ wyposa┼╝one w specjaln─ģ pomp─Ö ┼ørubow─ģ na "wlocie" do dostarczania miodu do wymiennik├│w ciep┼éa.

Ogrzewanie w strefie pasteryzacji uzyskuje si─Ö poprzez doprowadzenie ┼║r├│d┼éa ciep┼éa do wymiennika ciep┼éa. W zale┼╝no┼øci od typu i modelu, ogrzewanie mo┼╝e by─ć wbudowane lub niezale┼╝ne z regulowan─ģ moc─ģ.

W celu p├│┼║niejszego ch┼éodzenia, do strefy ch┼éodzenia wymiennika ciep┼éa nale┼╝y wprowadzi─ć no┼ønik ciep┼éa o temperaturze 5-7 stopni Celsjusza z zewn─Ötrznego ┼║r├│d┼éa stacji wody lodowej. Nie jest on zawarty w standardowym pakiecie, ale mo┼╝na go zam├│wi─ć dodatkowo jako agregat ch┼éodniczy z izolowanym pojemnikiem IBC i pomp─ģ obiegow─ģ. Moc agregatu ch┼éodniczego dobierana jest na podstawie wydajno┼øci systemu grzewczego.

Oferujemy zar├│wno pasteryzatory p┼éytowe z rekuperacj─ģ, jak i modele p┼éaszczowo-rurowe o r├│┼╝nej wydajno┼øci.

Zalety:

- Ci─ģg┼éa praca i wysoka wydajno┼ø─ć

- Duży obszar wymiany ciepła w sekcjach ogrzewania i chłodzenia

- Intensywne i r├│wnomierne przenoszenie ciep┼éa dzi─Öki systemowi "wave breakers" do obracania no┼ønika ciep┼éa

- Podw├│jny system filtracji (zgrubnej i dok┼éadnej) z mo┼╝liwo┼øci─ģ regulacji wielko┼øci oczek filtra w zakresie od 100 do 1000 mikron├│w

- Automatyczny system operacyjny oparty na sterowniku PLC.

W zale┼╝no┼øci od konfiguracji sprz─Ötu, oferujemy r├│┼╝ne systemy filtracji miodu, w tym jednostopniowe i dwustopniowe. Przed przetwarzaniem miodu, na przyk┼éad przed homogenizacj─ģ, zaleca si─Ö filtrowanie miodu przez przep┼éywowy system filtracji zgrubnej, kt├│ry wychwytuje zanieczyszczenia, takie jak kawa┼éki wosku, skrzyde┼éka pszcz├│┼é i inne obce fragmenty. System filtracji obejmuje filtry przep┼éywowe ze stali nierdzewnej z pomp─ģ produktu (pompa ┼ørubowa). Do pracy ci─ģg┼éej lub w przypadku silnego zanieczyszczenia mo┼╝na zainstalowa─ć system obej┼øciowy do pracy podw├│jnej. Je┼øli jeden filtr zostanie zatkany, mo┼╝na przekierowa─ć przep┼éyw przez drugi filtr (r├│wnolegle) bez zatrzymywania procesu i wyczy┼øci─ć wk┼éad pierwszego filtra. System filtracji mo┼╝na ┼éatwo zdemontowa─ć w celu wyczyszczenia; wewn─Ötrzny wk┼éad ze stali nierdzewnej mo┼╝na umy─ć gor─ģc─ģ bie┼╝─ģc─ģ wod─ģ.

-┬ĀSprz─Öt do kremowania miodu

W du┼╝ych kompleksach przemys┼éowych, po pasteryzacji, mi├│d mo┼╝e by─ć poddawany nie tylko pakowaniu, ale tak┼╝e cz─Ö┼øciowemu kremowaniu w celu wytworzenia specjalnego rodzaju miodu znanego jako mi├│d kremowany. Urz─ģdzenia do produkcji miodu kremowanego mo┼╝na podzieli─ć na trzy g┼é├│wne typy:

- Atmosferyczne urz─ģdzenia do ubijania ┼ømietany ze zintegrowanym/zewn─Ötrznym systemem ch┼éodzenia: W zale┼╝no┼øci od pojemno┼øci modelu, urz─ģdzenia te mog─ģ by─ć wyposa┼╝one w zintegrowany lub zewn─Ötrzny system ch┼éodzenia.

- Kremery pr├│┼╝niowe z zewn─Ötrznym systemem ch┼éodzenia: Ten system mo┼╝e by─ć opcjonalnie wyposa┼╝ony w r├│┼╝ne wydajno┼øci ch┼éodzenia.

- Przecinarki atmosferyczne do produkcji miodu kremowanego: Urz─ģdzenia te s─ģ wykorzystywane do produkcji miodu kremowanego.

Konfiguracje te umo┼╝liwiaj─ģ kontrolowan─ģ krystalizacj─Ö miodu (dekrystalizacj─Ö i rekrystalizacj─Ö) oraz poprawiaj─ģ struktur─Ö, jednorodno┼ø─ć i w┼éa┼øciwo┼øci sensoryczne miodu. Mi├│d kremowany ma kremow─ģ, jednolit─ģ struktur─Ö i nie ulega rekrystalizacji, dzi─Öki czemu nadaje si─Ö do r├│┼╝nych zastosowa┼ä. W niekt├│rych krajach proces kremowania jest r├│wnie┼╝ okre┼ølany jako "pastowanie miodu".

Oferujemy wszystkie trzy rodzaje konfiguracji, z kt├│rych ka┼╝da ma swoje zalety. Wyb├│r zale┼╝y od po┼╝─ģdanego produktu ko┼äcowego. Na przyk┼éad, kuter atmosferyczny z p┼éaszczem ch┼éodz─ģcym jest odpowiedni do produkcji kremowanego miodu z dodatkowymi sk┼éadnikami, takimi jak kawa┼éki owoc├│w. Z drugiej strony, urz─ģdzenia do kremowania pr├│┼╝niowego s─ģ idealne do uzyskania g─Östej kremowej struktury i usuwania nadmiaru p─Öcherzyk├│w powietrza.

Niezale┼╝nie od rodzaju konfiguracji, do ch┼éodzenia potrzebne jest zewn─Ötrzne ┼║r├│d┼éo wody lodowej. Agregat ch┼éodniczy ze zbiornikiem buforowym i p─Ötl─ģ ch┼éodzenia z wymuszonym obiegiem jest powszechnie stosowany do utrzymywania temperatury wody w zakresie 5-7 stopni Celsjusza. Zapobiega to otrzymywaniu przez agregat wody o temperaturze wy┼╝szej ni┼╝ 23 stopnie Celsjusza, co mog┼éoby doprowadzi─ć do awarii sprz─Ötu.

System pr├│┼╝niowy w instalacjach pr├│┼╝niowych jest dost─Öpny w r├│┼╝nych opcjach:

- Wyrzutnik wykorzystuj─ģcy spr─Ö┼╝one powietrze (wymaga sta┼éego dop┼éywu spr─Ö┼╝onego powietrza o ci┼ønieniu 6-10 bar├│w)

- E┼╝ektor wykorzystuj─ģcy wod─Ö (wymaga pompy do wytworzenia pr├│┼╝ni)

- Pr├│┼╝niowa pompa z pier┼øcieniem wodnym (wymaga systemu cyrkulacji wody do ch┼éodzenia)

Zalety:

- Mi├│d kremowany w 4 godziny!*

- Mieszanie grawitacyjne, kt├│re jest o 25% bardziej skuteczne w por├│wnaniu z tradycyjnymi metodami.

- Wygodny rozładunek dzięki pochylonej konstrukcji konfiguracji

- Automatyczny program do kremowania.

*- W zale┼╝no┼øci od rodzaju i jako┼øci miodu, maksymalna wilgotno┼ø─ć miodu przed kremowaniem nie powinna przekracza─ć 17%.

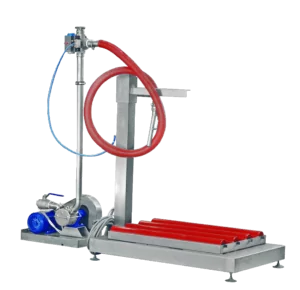

Oferujemy r├│┼╝ne systemy pakowania miodu, od ma┼éych konfiguracji z pneumatycznym dozowaniem do nape┼éniania ma┼éych pojemnik├│w po pakowanie na du┼╝─ģ skal─Ö w beczkach przy u┼╝yciu stacji z czujnikami wagowymi. W systemach przemys┼éowych cz─Östo stosowane s─ģ stacje dozuj─ģce z czujnikami wagowymi. Takie dozowniki-nape┼éniacze sk┼éadaj─ģ si─Ö z pompy produktu, przewod├│w rurowych z zaworami, wag i czujnik├│w wagowych. Proces dozowania polega na pompowaniu przetworzonego miodu do pojemnik├│w opakowaniowych. Nape┼énianie jest regulowane przez czujniki wagowe, co pozwala na precyzyjn─ģ kontrol─Ö wagi nape┼énienia (maksymalnie do 200 kg). Po osi─ģgni─Öciu po┼╝─ģdanej wagi, zaw├│r przekierowuje produkt z powrotem do systemu zamkni─Ötego, w kt├│rym kr─ģ┼╝─ģ resztki produktu. System umo┼╝liwia ustawienie i regulacj─Ö obj─Öto┼øci dozowania w kilogramach. Po osi─ģgni─Öciu ustawionej warto┼øci pompa produktu zatrzymuje si─Ö, umo┼╝liwiaj─ģc operatorowi wymian─Ö nape┼énionego pojemnika na pusty do nast─Öpnego za┼éadunku.

- Materiał: Stal nierdzewna

- Typ urz─ģdzenia: Cz─Ö┼ø─ć linii produkcyjnej

- Kraj pochodzenia: Słowacja