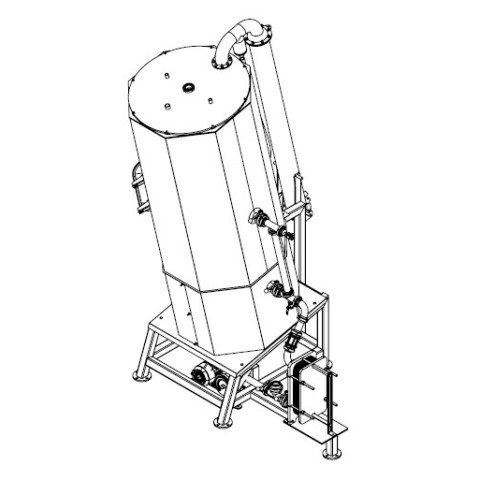

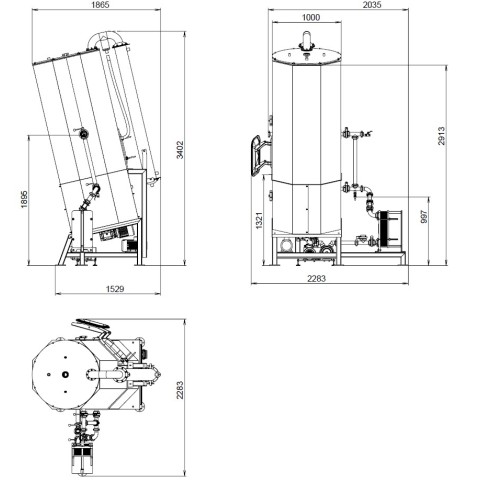

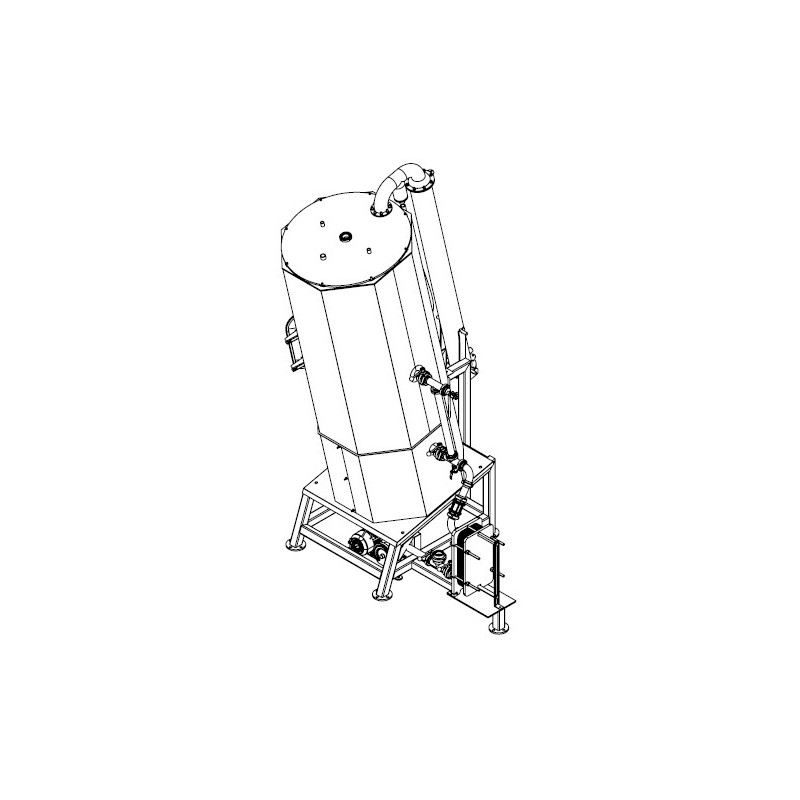

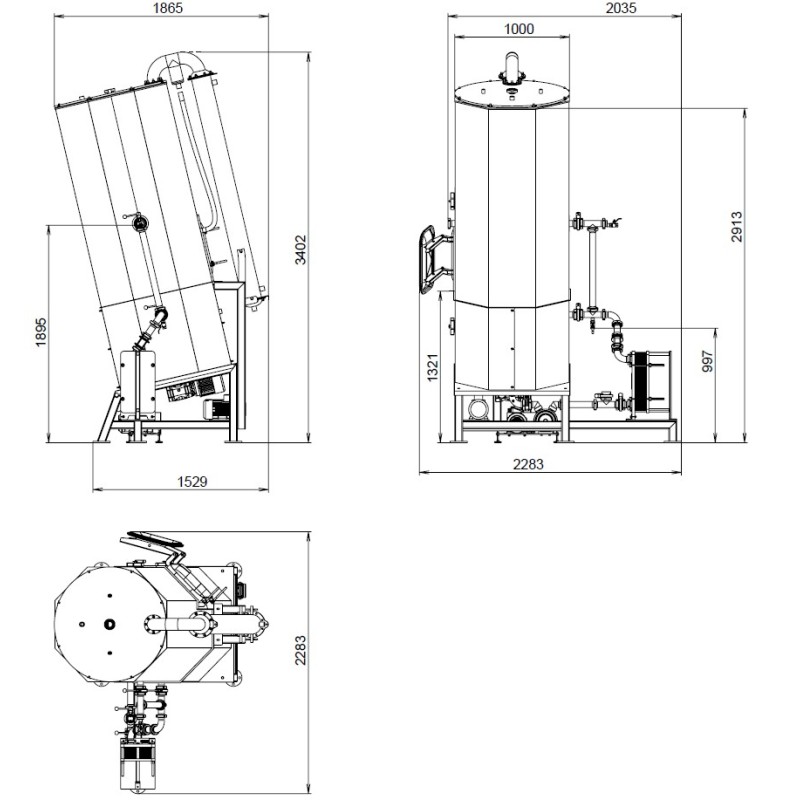

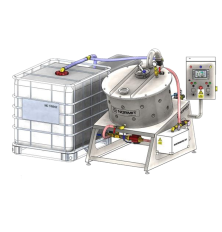

Installation d'├®vaporation sous vide de type circulation 1750/1500/15

Un ├®vaporateur sous vide ├Ā circulation fait g├®n├®ralement r├®f├®rence ├Ā une version combin├®e d'un ├®vaporateur qui tire parti d'autres types pour am├®liorer l'efficacit├® de l'├®vaporation, notamment en r├®duisant le temps de concentration et lors du traitement de produits sensibles ├Ā la chaleur, tels que le lait.

- Le circuit de circulation externe avec chauffage intensifie le processus d'├®vaporation cyclique.

- Le syst├©me de circulation forc├®e permet de r├®duire le risque de surchauffe localis├®e du produit.

- Le condenseur permet un vide pouss├® et maintient une temp├®rature d'├®vaporation basse.

- L'utilisation d'un dispositif de m├®lange avec un syst├©me de pulv├®risation facilite l'├®vaporation du produit en couche mince, imitant un ├®vaporateur ├Ā film.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Les syst├©mes d'├®vaporation sont largement utilis├®s non seulement dans l'industrie alimentaire, mais aussi dans les secteurs chimique, pharmaceutique et cosm├®tique. La concentration sert non seulement de processus primaire, mais aussi d'├®tape interm├®diaire avant le s├®chage de divers produits liquides et fluides. Le processus d'├®vaporation consiste ├Ā ├®paissir des masses liquides en en extrayant une solution sous forme de vapeur, qui est ensuite ├®vacu├®e de la chambre de travail de l'├®quipement. L'├®vaporation de l'eau est typique, mais l'industrie chimique peut impliquer l'├®vaporation d'autres types de solutions.

Les installations d'├®vaporation sous vide dans l'industrie alimentaire et d'autres industries sont n├®cessaires pour le traitement de produits tels que:

|

|

|

|

|

|

|

|

|

|

Les unit├®s d'├®vaporation sous vide peuvent ├®galement ├¬tre utilis├®es comme cuiseurs de base dans l'industrie de la confiserie ou des produits laitiers pour la cuisson des produits sous vide. Le vide permet de r├®duire le point d'├®bullition de divers m├®langes, d'├®viter les changements dans la structure mol├®culaire, la caram├®lisation ├®ventuelle des sucres dans les mati├©res premi├©res trait├®es, ainsi que de pr├®server la couleur et le go├╗t naturels du produit. De nombreuses vitamines et min├®raux utiles sont d├®truits par les temp├®ratures ├®lev├®es. C'est pourquoi, dans la production de divers compl├®ments alimentaires et de teintures de m├®decine naturelle, il est n├®cessaire de concentrer les ingr├®dients exclusivement sous vide.

Les ├®vaporateurs sous vide peuvent fonctionner selon diff├®rents principes, en tirant g├®n├®ralement parti des avantages de leurs types respectifs. Bien qu'il existe de nombreuses versions classiques d'├®vaporateurs sous vide, les progr├©s en mati├©re d'am├®lioration et de modernisation de leur fonctionnement se poursuivent.

Notre syst├©me d'├®vaporation est une nouvelle version hybride d'un ├®vaporateur sous vide ├Ā effet unique, qui int├©gre les caract├®ristiques les plus efficaces et les plus b├®n├®fiques de diff├®rents types de concentrateurs.

Avantages:

- La conception inclin├®e du r├®acteur de travail de l'├®vaporateur garantit une vidange maximale du r├®servoir, la vanne de sortie ├®tant install├®e au point hydraulique le plus bas de la cuve. Il n'est pas n├®cessaire d'installer des vannes de fond co├╗teuses pour assurer un d├®chargement ├Ā 100 % des diff├®rentes masses de produits et r├®duire au minimum les pertes de produits.

- Le m├®lange par gravit├® est 50 % plus efficace que les m├®thodes de m├®lange classiques. Ceci est particuli├©rement important, par exemple, lors du m├®lange de divers ingr├®dients dans la masse du produit ou lors de la combinaison de sirop de sucre avec du lait concentr├®. Le produit s'├®coule dans la partie inf├®rieure du r├®acteur, o├╣ il est saisi par la pale du dispositif de m├®lange et d├®plac├® vers le haut jusqu'au centre de l'installation. Lors du traitement de m├®langes ├®pais et visqueux, il est recommand├® d'installer des racleurs (en option), qui aident non seulement ├Ā m├®langer le produit, mais aussi ├Ā nettoyer ses r├®sidus sur les parois de l'installation. Gr├óce ├Ā cela, les composants sont r├®partis uniform├®ment dans la masse totale du produit.

- Une installation d'├®vaporation ├Ā unit├® unique avec un ├®changeur de chaleur ├Ā distance a un grand avantage - une forte intensit├® d'├®vaporation sans surchauffe locale. La pompe ├Ā produit assure une circulation constante du produit ├Ā une vitesse r├®guli├©re dans l'├®changeur de chaleur, ├®vitant ainsi que le produit ne br├╗le ou ne surchauffe lors de son passage dans l'├®changeur de chaleur. Le choix du type d'├®changeur de chaleur (├Ā plaques ou ├Ā calandre) d├®pend du type de produit trait├®. Tous les types d'├®changeurs de chaleur sont con├¦us pour utiliser la vapeur comme liquide de refroidissement. C'est la m├®thode la plus rapide et la plus efficace pour chauffer des produits sensibles ├Ā la temp├®rature.

- La nature hybride de l'unit├® d'├®vaporation ensures l'├®vaporation se fait en couche minceLa chambre d'├®vaporation est similaire aux unit├®s d'├®vaporation de type film. En entrant dans la chambre d'├®vaporation, le liquide est dispers├® en fines gouttelettes ├Ā l'int├®rieur de la chambre gr├óce ├Ā la rotation du dispositif de m├®lange (un syst├©me de pulv├®risation sp├®cial peut ├¬tre install├® en option). Au contact de l'environnement rar├®fi├®, le produit est presque imm├®diatement refroidi par le d├®gagement intense de vapeur (├®vaporation instantan├®e). Par la suite, une fine pellicule se forme le long des parois chauff├®es du r├®cipient, ce qui facilite la poursuite du chauffage et de l'├®vaporation.

- Un syst├©me sp├®cial (siphon) avec d├®rivationInstall├® devant le condenseur, permet de r├®duire les pertes de produits du r├®cipient, en particulier lors du traitement de produits moussants, tels que le lait. Lors du choix d'une installation appropri├®e, il est recommand├® de s├®lectionner un volume de chambre 50 % plus grand que le volume de travail calcul├®.

- Le syst├©me de contr├┤le de la temp├®rature ├Ā deux niveaux emp├¬che pratiquement toute possibilit├® de surchauffe du produit. L'alimentation en liquide de refroidissement est r├®gul├®e en fonction des donn├®es fournies par des capteurs de temp├®rature professionnels en acier inoxydable en contact avec le produit dans la chambre de travail, dans le flux de circulation. Lorsque la valeur de l'un d'entre eux augmente, le syst├©me coupe automatiquement l'alimentation en liquide de refroidissement.

- Le syst├©me de g├®n├®ration et d'entretien du vide repose sur une pompe ├Ā vide ├Ā anneau liquide et un grand condenseur ├Ā tubes et ├Ā coquilles. Le r├®glage de la profondeur du vide est automatis├® gr├óce ├Ā une jauge ├Ā vide ├Ā contact.. Pour assurer le bon fonctionnement de la pompe ├Ā anneau liquide et du condenseur, il est essentiel de disposer d'une source d'eau glac├®e dont la temp├®rature est comprise entre 5 et 7 degr├®s Celsius.

- Contr├┤le visuel - le corps de l'appareil comporte une fen├¬tre d'inspection (selon la configuration, elle peut ├¬tre ├®quip├®e d'un r├®tro├®clairage ou d'un essuie-glace). Sur le tuyau de sortie du condenseur, il y a une section en verre transparent qui permet de contr├┤ler le processus d'├®vaporation (condensation des vapeurs et leur ├®vacuation de l'installation).

Version de base

Notre syst├©me d'├®vaporation comprend un r├®acteur sous vide inclin├® ├Ā 4 couches avec un fond et des parois gain├®s pour le liquide de refroidissement (jusqu'├Ā 0,5 bar), une isolation thermique et une enveloppe externe fabriqu├®e en acier inoxydable poli de qualit├® alimentaire. Il est con├¦u avec des parois ├®paisses au niveau du fond et de la partie sup├®rieure pour assurer la stabilit├® de la cuve dans des conditions de vide. Tous les composants qui entrent en contact avec le produit sont fabriqu├®s en acier inoxydable de qualit├® alimentaire ou en mat├®riaux certifi├®s pour une utilisation dans l'industrie alimentaire. Le dispositif de m├®lange est ├®quip├® d'un puissant moteur ├Ā engrenages industriel d'un fabricant europ├®en, ainsi que d'un circuit de circulation externe comprenant une pompe ├Ā produit et un ├®changeur de chaleur. Le choix de l'├®changeur de chaleur et du type de pompe ├Ā produit est adapt├® aux caract├®ristiques du produit trait├®. En outre, l'installation est ├®quip├®e d'un syst├©me d'├®vacuation des vapeurs et de condensation avec purgeur.

Contr├┤le semi-automatique : permet de r├®gler la temp├®rature de chauffage, la vitesse de rotation du dispositif de m├®lange, la cr├®ation du vide et le contr├┤le de la pompe ├Ā produit. Le syst├©me est ├®quip├® de vannes m├®caniques d'arr├¬t et de r├®gulation de qualit├® alimentaire.

Pour nettoyer l'installation, des t├¬tes de nettoyage CIP peuvent ├¬tre install├®es. La trappe de service du r├®acteur peut ├®galement ├¬tre utilis├®e pour l'entretien et le nettoyage du dispositif de m├®lange. La trappe est ├®quip├®e d'un capteur d'ouverture, ce qui permet ├Ā l'op├®rateur de travailler en toute s├®curit├®.

Conditions techniques

- La profondeur de vide de travail est de -0,8 bar (0,2 bar r├®siduel), la temp├®rature de vaporisation ├Ā cette valeur de vide est de 57-59 degr├®s C

- Le volume de chargement minimum varie en fonction du mod├©le et du volume, il est recommand├® que le produit recouvre le fond du m├®langeur.

- Le volume de chargement maximum varie de 50% ├Ā 75% du volume total (selon les propri├®t├®s moussantes du produit)

Options

- Raclers pour le dispositif de m├®lange en T├®flon, mat├®riau haute temp├®rature (PEEK) ou acier inoxydable

- Un ensemble pour -0,9 bar (temp├®rature d'├®vaporation de l'eau de 40 degr├®s)

- Syst├©me de pulv├®risation du produit ├Ā l'int├®rieur du r├®acteur

- Têtes CIP pour le nettoyage

- Chauffage: Vapeur

- Mat├®riau: Acier inoxydable

- Mode de fonctionnement: Semi-automatique

- Pays d'origine: Slovaquie

- Puissance totale, kW: 2,4

- Tension: 380-400V