Vakuov├Ī odparka cirkula─Źn├Łho typu 1750/1500/15

Vakuov├Ī odparka cirkula─Źn├Łho typu pat┼Ö├Ł mezi hybridn├Ł varianty odpa┼Öovac├Łch syst├®m┼», kter├® vyu┼Š├Łvaj├Ł v├Įhody r┼»zn├Įch princip┼» pro zv├Į┼Īen├Ł ├║─Źinnosti odpa┼Öov├Īn├Ł ŌĆō p┼Öedev┼Ī├Łm t├Łm, ┼Še v├Įrazn─ø zkracuj├Ł dobu koncentrace. Je obzvl├Ī┼Ī┼ź ├║─Źinn├Ī p┼Öi zpracov├Īn├Ł produkt┼» citliv├Įch na teplo, jako je nap┼Ö├Łklad ml├®ko.

- Vn─øj┼Ī├Ł cirkula─Źn├Ł okruh s oh┼Öevem zintenziv┼łuje proces cyklick├®ho odpa┼Öov├Īn├Ł.

- Syst├®m cirkula─Źn├Łho ob─øhu zaji┼Ī┼źuje sn├Ł┼Šen├Ł rizika lok├Īln├Łho p┼Öeh┼Ö├Īt├Ł produktu.

- Kondenz├Ītor umo┼Š┼łuje hlubok├® vakuum a udr┼Šuje n├Łzkou teplotu vypa┼Öov├Īn├Ł.

- Pou┼Šit├Ł m├Łchac├Łho za┼Ö├Łzen├Ł s rozst┼Öikovac├Łm syst├®mem usnad┼łuje odpa┼Öov├Īn├Ł produktu v tenk├® vrstv─ø, ─Ź├Łm┼Š napodobuje odpa┼Öova─Źku filmov├®ho typu.

Odpa┼Öovac├Ł syst├®my nach├Īzej├Ł ┼Īirok├® uplatn─øn├Ł nejen v potravin├Ī┼Ösk├®m pr┼»myslu, ale tak├® v chemick├®m, farmaceutick├®m a kosmetick├®m sektoru. Proces koncentrace slou┼Š├Ł nejen jako fin├Īln├Ł zpracov├Īn├Ł, ale i jako mezikrok p┼Öed n├Īsledn├Įm su┼Īen├Łm r┼»zn├Įch tekut├Įch a polotekut├Įch produkt┼». Samotn├Į proces odpa┼Öov├Īn├Ł spo─Ź├Łv├Ī ve zahu┼Ī┼źov├Īn├Ł kapaln├Įch l├Ītek odstran─øn├Łm rozpou┼Īt─ødla ve form─ø p├Īry, kter├Ī je n├Īsledn─ø odv├Īd─øna z pracovn├Ł komory za┼Ö├Łzen├Ł. Zat├Łmco v potravin├Ī┼Östv├Ł se nej─Źast─øji odpa┼Öuje voda, v chemick├®m pr┼»myslu jde ─Źasto o r┼»zn├® jin├® roztoky.

Za┼Ö├Łzen├Ł pro vakuov├® odpa┼Öov├Īn├Ł v potravin├Ī┼Ösk├®m i jin├Įch pr┼»myslech jsou nezbytn├Ī pro zpracov├Īn├Ł produkt┼», jako jsou:

|

|

|

|

|

|

|

|

|

|

Vakuov├® odpa┼Öovac├Ł jednotky lze pou┼Š├Łt tak├® jako klasick├® varn├® kotle v cukr├Ī┼Ösk├®m nebo ml├®k├Īrensk├®m pr┼»myslu pro va┼Öen├Ł produkt┼» ve vakuu. Vakuum sni┼Šuje bod varu r┼»zn├Įch sm─øs├Ł, ─Ź├Łm┼Š pom├Īh├Ī p┼Öedch├Īzet ne┼Š├Īdouc├Łm zm─øn├Īm v molekul├Īrn├Ł struktu┼Öe, karamelizaci cukr┼» a z├Īrove┼ł zachov├Īv├Ī p┼Öirozenou barvu a chu┼ź produktu. Jeliko┼Š vysok├® teploty ni─Ź├Ł mnoho vitam├Łn┼» a cenn├Įch miner├Īl┼», je p┼Öi v├Įrob─ø v├Į┼Šivov├Įch dopl┼łk┼» a tinktur z p┼Ö├Łrodn├Łch surovin nezbytn├® koncentraci prov├Īd─øt v├Įhradn─ø ve vakuu.

Vakuov├® odparky mohou pracovat na r┼»zn├Įch principech, p┼Öi─Źem┼Š ─Źasto kombinuj├Ł v├Įhody n─økolika konstruk─Źn├Łch typ┼». Navzdory ┼Īirok├®mu spektru klasick├Įch verz├Ł vakuov├Įch odpa┼Öovac├Łch jednotek neust├Īle p┼Öib├Įvaj├Ł inovace, kter├® zlep┼Īuj├Ł jejich efektivitu a funk─Źnost.

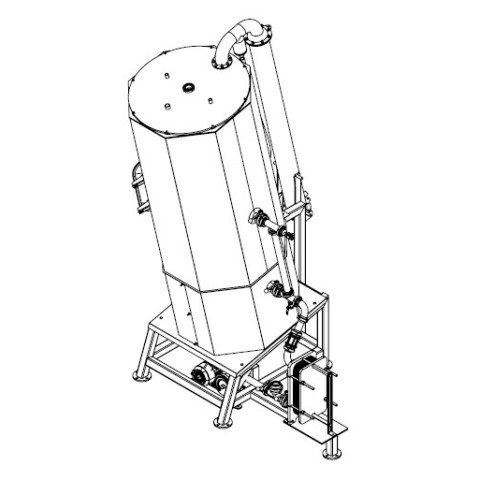

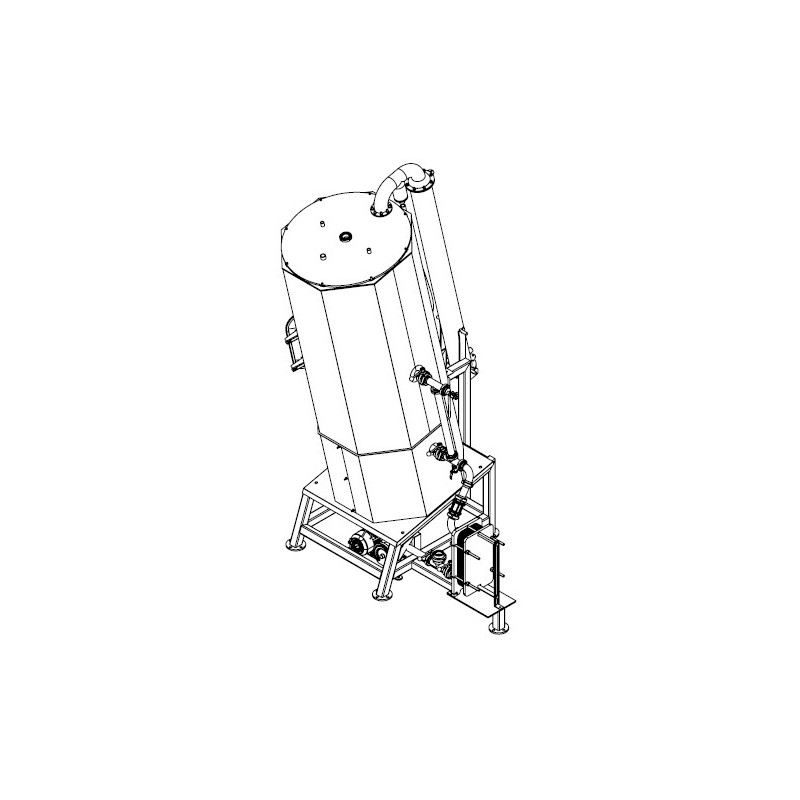

N├Ī┼Ī odpa┼Öovac├Ł syst├®m p┼Öedstavuje modern├Ł hybridn├Ł verzi jednokomorov├®ho vakuov├®ho odpa┼Öova─Źe, kter├Į spojuje nejefektivn─øj┼Ī├Ł a nejprakti─Źt─øj┼Ī├Ł ┼Öe┼Īen├Ł z n─økolika typ┼» koncentr├Ītor┼».

V├Įhody

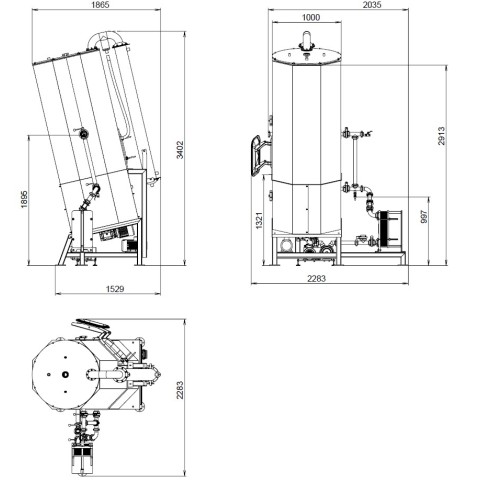

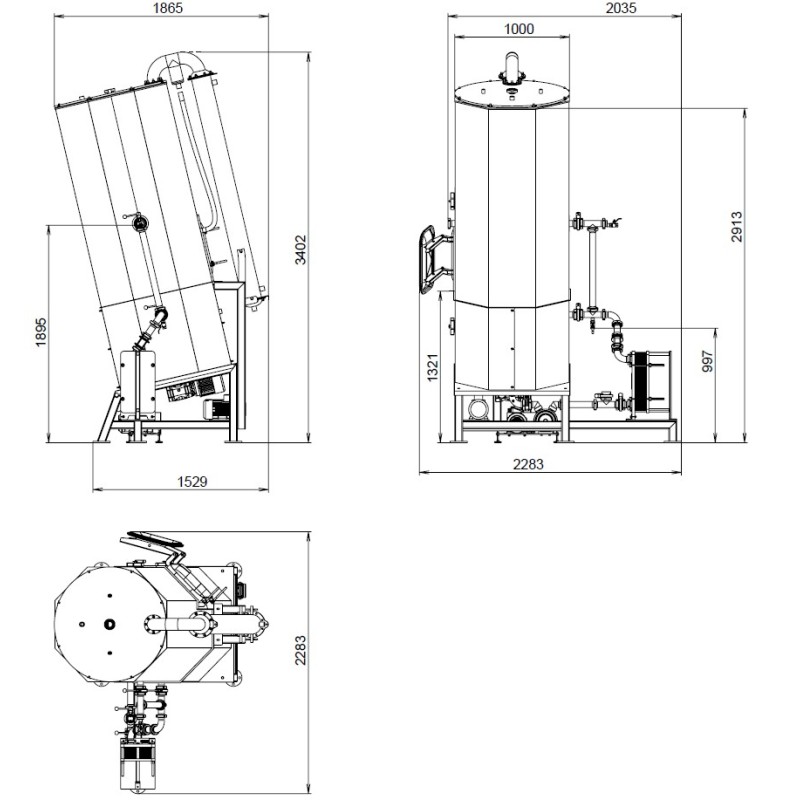

- Naklon─øn├Ī konstrukce pracovn├Łho reaktoru zaji┼Ī┼źuje ├║pln├® vypr├Īzdn─øn├Ł n├Īdoby, p┼Öi─Źem┼Š v├Įpustn├Į ventil je um├Łst─øn v nejni┼Š┼Ī├Łm bod─ø. D├Łky tomu nen├Ł nutn├® instalovat drah├® spodn├Ł ventily pro zaji┼Īt─øn├Ł 100% vypr├Īzdn─øn├Ł r┼»zn├Įch objem┼» produkt┼», co┼Š z├Īrove┼ł minimalizuje ztr├Īty.

- Gravita─Źn├Ł m├Łch├Īn├Ł je a┼Š o 50 % ├║─Źinn─øj┼Ī├Ł ne┼Š klasick├® metody. Je to obzvl├Ī┼Ī┼ź d┼»le┼Šit├® p┼Öi zapracov├Īn├Ł r┼»zn├Įch p┼Ö├Łsad do celkov├®ho objemu produktu, nap┼Ö├Łklad p┼Öi m├Łch├Īn├Ł cukrov├®ho sirupu s koncentrovan├Įm ml├®kem. P┼Öi zpracov├Īn├Ł hust├Įch sm─øs├Ł lze m├Łchadlo doplnit o ┼Īkrabky (voliteln├®), kter├® z├Īrove┼ł ─Źist├Ł st─øny n├Īdoby.

- Jednokomorov├® za┼Ö├Łzen├Ł s extern├Łm v├Įm─øn├Łkem tepla m├Ī nejv─øt┼Ī├Ł v├Įhodu ŌĆō vysokou intenzitu odpa┼Öov├Īn├Ł bez lok├Īln├Łho p┼Öeh┼Ö├Łv├Īn├Ł. Produktov├® ─Źerpadlo zaji┼Ī┼źuje konstantn├Ł cirkulaci produktu konstantn├Ł rychlost├Ł p┼Öes v├Įm─øn├Łk tepla. Typ v├Įm─øn├Łku (deskov├Į nebo trubkov├Į) se vol├Ł podle charakteru produktu.

- Hybridn├Ł charakter jednotky zaji┼Ī┼źuje odpa┼Öov├Īn├Ł v tenk├® vrstv─ø, podobn─ø jako u filmov├Įch odpa┼Öova─Ź┼». Produkt se v komo┼Öe d├Łky ot├Ī─Źen├Ł m├Łchadla rozptyluje do jemn├® mlhy, ─Ź├Łm┼Š se v├Įrazn─ø zv─øt┼Īuje aktivn├Ł plocha odpa┼Öov├Īn├Ł.

- Speci├Īln├Ł syst├®m (lapa─Ź) s obtokem p┼Öed kondenz├Ītorem sni┼Šuje ztr├Īty produkt┼» z n├Īdoby, zejm├®na p┼Öi zpracov├Īn├Ł p─øniv├Įch produkt┼», jako je ml├®ko. Doporu─Źuje se volit objem komory o 50 % v─øt┼Ī├Ł, ne┼Š je pracovn├Ł objem.

- Dvoustup┼łov├Į syst├®m regulace teploty zabra┼łuje p┼Öeh┼Ö├Īt├Ł produktu. P┼Ö├Łvod term├Īln├Ł kapaliny je ┼Ö├Łzen na z├Īklad─ø ├║daj┼» z nerezov├Įch teplotn├Łch ─Źidel v kontaktu s produktem. P┼Öi p┼Öekro─Źen├Ł nastaven├® teploty syst├®m automaticky uzav┼Öe p┼Ö├Łvod topn├®ho m├®dia.

- Syst├®m vytv├Ī┼Öen├Ł a udr┼Šov├Īn├Ł vakua je zaji┼Īt─øn vodokru┼Šn├Įm vakuov├Įm ─Źerpadlem a velk├Įm pl├Ī┼Ī┼źov├Įm a trubkov├Įm kondenz├Ītorem. Hloubka vakua je ┼Ö├Łzena automaticky pomoc├Ł kontaktn├Łho vakuometru. Pro spr├Īvnou funkci je nutn├Į zdroj chladic├Ł vody o teplot─ø 5ŌĆō7 ┬░C.

- Vizu├Īln├Ł kontrola ŌĆō jednotka je vybavena kontroln├Łm ok├®nkem (voliteln─ø s osv─øtlen├Łm nebo st─øra─Źem). Na v├Įstupu z kondenz├Ītoru je pr┼»hledn├Ī ─Ź├Īst potrub├Ł, kter├Ī umo┼Š┼łuje sledovat proces kondenzace p├Īry.

Z├Īkladn├Ł verze

Odpa┼Öovac├Ł syst├®m se skl├Īd├Ī ze ─Źty┼Övrstv├®ho naklon─øn├®ho vakuov├®ho reaktoru s pl├Ī┼Īt─øm ur─Źen├Įm pro p┼Ö├Łvod topn├®ho m├®dia (do 0,5 baru). N├Īdoba je tepeln─ø izolovan├Ī a m├Ī vn─øj┼Ī├Ł pl├Ī┼Ī┼ź z le┼Īt─øn├® potravin├Ī┼Ösk├® nerezov├® oceli. V┼Īechny ─Ź├Īsti, kter├® p┼Öich├Īzej├Ł do kontaktu s produktem, jsou vyrobeny z potravin├Ī┼Ösk├® nerezov├® oceli. M├Łchac├Ł za┼Ö├Łzen├Ł je vybaveno v├Įkonn├Įm pr┼»myslov├Įm p┼Öevodov├Įm motorem evropsk├®ho v├Įrobce spolu s extern├Łm cirkula─Źn├Łm okruhem, produktov├Įm ─Źerpadlem a v├Įm─øn├Łkem tepla. Instalace zahrnuje i syst├®m odvodu p├Īry a kondenzace dopln─øn├Į sifonem.

Za┼Ö├Łzen├Ł je vybaveno poloautomatick├Įm ┼Ö├Łzen├Łm, kter├® umo┼Š┼łuje regulovat teplotu oh┼Öevu, ot├Ī─Źky m├Łchadla, ├║rove┼ł vakua a chod ─Źerpadla. Pou┼Šity jsou potravin├Ī┼Ösk├® uzav├Łrac├Ł a regula─Źn├Ł ventily.

Pro snadn├® ─Źi┼Īt─øn├Ł lze instalovat CIP hlavice. Servisn├Ł otvor s bezpe─Źnostn├Łm ─Źidlem umo┼Š┼łuje p┼Ö├Łstup k m├Łchac├Łmu mechanismu.

Princip ─Źinnosti

Odpa┼Öov├Īn├Ł prob├Łh├Ī ve vakuov├®m reaktoru se speci├Īln─ø navr┼Šenou naklon─ønou konstrukc├Ł. Produkt je pomoc├Ł ─Źerpadla kontinu├Īln─ø cirkulov├Īn p┼Öes extern├Ł v├Įm─øn├Łk tepla, kde se oh┼Ö├Łv├Ī na po┼Šadovanou teplotu, a pot├® se vrac├Ł zp─øt do odpa┼Öovac├Ł komory. Uvnit┼Ö komory se produkt rozptyluje do jemn├® vrstvy, ─Ź├Łm┼Š se v├Įrazn─ø zv─øt┼Īuje plocha odpa┼Öov├Īn├Ł. D├Łky vakuu se bod varu sni┼Šuje, co┼Š umo┼Š┼łuje odpa┼Öov├Īn├Ł vody p┼Öi ni┼Š┼Ī├Łch teplot├Īch (nap┼Ö. 57ŌĆō59 ┬░C).

Odpa┼Öen├Ī p├Īra je zachycov├Īna v kondenza─Źn├Łm syst├®mu, kde se m─øn├Ł zp─øt na kapalinu. U p─øniv├Įch produkt┼» zabra┼łuje ├║niku p─øny lapa─Ź s obtokem.

Cel├Į proces je monitorov├Īn senzory teploty, vakuometrem a ovl├Īdac├Łm panelem, co┼Š zaji┼Ī┼źuje stabiln├Ł parametry koncentrace a vysokou kvalitu v├Įstupn├Łho produktu.

Technick├® podm├Łnky

- Pracovn├Ł hloubka vakua: ŌłÆ0,8 bar (zbytkov├Į tlak 0,2 bar); teplota odpa┼Öov├Īn├Ł: 57ŌĆō59 ┬░C

- Minim├Īln├Ł plnic├Ł objem se li┼Ī├Ł podle modelu ŌĆō doporu─Źuje se, aby produkt pokr├Įval spodn├Ł ─Ź├Īst m├Łchadla

- Maxim├Īln├Ł plnic├Ł objem: 50ŌĆō75 % celkov├®ho objemu (v z├Īvislosti na p─ønivosti produktu)

Dopl┼łkov├® mo┼Šnosti

- ┼Ākrabky pro m├Łchac├Ł za┼Ö├Łzen├Ł z teflonu, vysokoteplotn├Łho materi├Īlu (PEEK) nebo nerezov├® oceli

- Sada pro ŌłÆ0,9 bar (teplota odpa┼Öov├Īn├Ł vody 40 ┬░C)

- Syst├®m rozpra┼Īov├Īn├Ł produktu uvnit┼Ö reaktoru

- CIP hlavice pro automatick├® ─Źi┼Īt─øn├Ł

- Oh┼Öev: P├Īra

- Materi├Īl: Nerez

- Re┼Šim provozu: Poloautomatick├Į

- Zem─ø p┼»vodu: Slovensko

- Celkov├Į v├Įkon, kW: 2,4

- Nap─øt├Ł: 380-400V