V├Īkuov├Ī odparka cirkula─Źn├®ho typu 1750/1500/15

V├Īkuov├Ī odparka cirkula─Źn├®ho typu patr├Ł do hybridnej vari├Īcie odparovacieho syst├®mu, ktor├Ī vyu┼Š├Łva v├Įhody r├┤znych typov na zv├Į┼Īenie ├║─Źinnosti odparovania a to najm├ż t├Įm, ┼Še v├Įrazne skracuje ─Źas koncentr├Īcie. Je obzvl├Ī┼Ī┼ź ├║─Źinn├Ī pri spracovan├Ł produktov citliv├Įch na teplo, ako je mlieko.

- Vonkaj┼Ī├Ł cirkula─Źn├Į okruh s ohrevom zintenz├Łv┼łuje proces cyklick├®ho odparovania.

- Syst├®m cirkula─Źn├®ho obehu zabezpe─Źuje zn├Ł┼Šenie rizika lok├Īlneho prehriatia produktu.

- Kondenz├Ītor umo┼Š┼łuje hlbok├® v├Īkuum a udr┼Šuje n├Łzku teplotu vyparovania.

- Pou┼Šitie mie┼Īacieho zariadenia s rozpra┼Īovac├Łm syst├®mom u─Šah─Źuje odparovanie produktu v tenkej vrstve, ─Ź├Łm napodob┼łuje odparova─Źku filmov├®ho typu.

Odparovacie syst├®my nach├Īdzaj├║ ┼Īirok├® uplatnenie nielen v potravin├Īrskom priemysle, ale aj v chemickom, farmaceutickom a kozmetickom sektore. Proces koncentr├Īcie sl├║┼Ši nielen ako fin├Īlne spracovanie, ale aj ako medzikrok pred n├Īsledn├Įm su┼Īen├Łm r├┤znych tekut├Įch a polotekut├Įch produktov. Samotn├Į proces odparovania spo─Ź├Łva v zahus┼źovan├Ł kvapaln├Įch l├Ītok odstr├Īnen├Łm rozp├║┼Ī┼źadla vo forme pary, ktor├Ī je n├Īsledne odv├Īdzan├Ī z pracovnej komory zariadenia. Zatia─Š ─Źo v potravin├Īrstve sa naj─Źastej┼Īie odparuje voda, v chemickom priemysle ide ─Źasto o r├┤zne in├® roztoky.

Zariadenia na v├Īkuov├® odparovanie v potravin├Īrskom a in├Įch priemysloch s├║ potrebn├® na spracovanie produktov, ako s├║:

|

|

|

|

|

|

|

|

|

|

V├Īkuov├® odparovacie jednotky mo┼Šno vyu┼Ši┼ź aj ako klasick├® varn├® kotly v cukr├Īrskom alebo mliekarenskom priemysle na varenie produktov vo v├Īkuu. V├Īkuum zni┼Šuje bod varu r├┤znych zmes├Ł, ─Ź├Łm pom├Īha predch├Īdza┼ź ne┼Šiaducim zmen├Īm v molekul├Īrnej ┼Ītrukt├║re, karameliz├Īcii cukrov a z├Īrove┼ł zachov├Īva prirodzen├║ farbu a chu┼ź produktu. Ke─Å┼Še vysok├® teploty ni─Źia mnoh├® vitam├Łny a cenn├® miner├Īly, pri v├Įrobe v├Į┼Šivov├Įch doplnkov a tinkt├║r z pr├Łrodn├Įch surov├Łn je nevyhnutn├® suroviny koncentrova┼ź v├Įlu─Źne vo v├Īkuu.

V├Īkuov├® odparky m├┤┼Šu pracova┼ź na r├┤znych princ├Łpoch, pri─Źom ─Źasto kombinuj├║ v├Įhody viacer├Įch kon┼Ītruk─Źn├Įch typov. Napriek ┼Īirok├®mu spektru klasick├Įch verzi├Ł v├Īkuov├Įch odparovac├Łch jednotiek neust├Īle prib├║daj├║ inov├Īcie, ktor├® zlep┼Īuj├║ ich efektivitu a funk─Źnos┼ź.

N├Ī┼Ī odparovac├Ł syst├®m predstavuje modern├║ hybridn├║ verziu jednon├Īdobov├®ho v├Īkuov├®ho odparova─Źa, ktor├Ī sp├Īja najefekt├Łvnej┼Īie a najpraktickej┼Īie rie┼Īenia z viacer├Įch typov koncentr├Ītorov.

V├Įhody

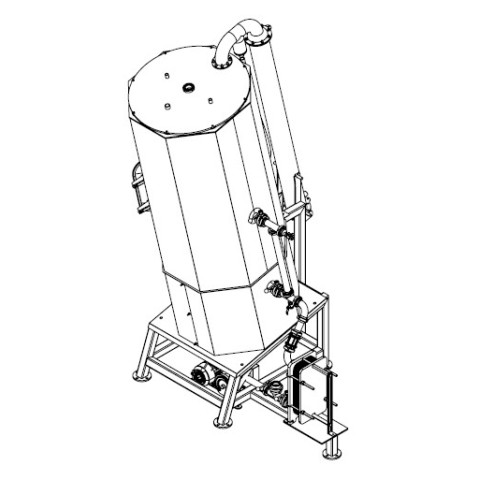

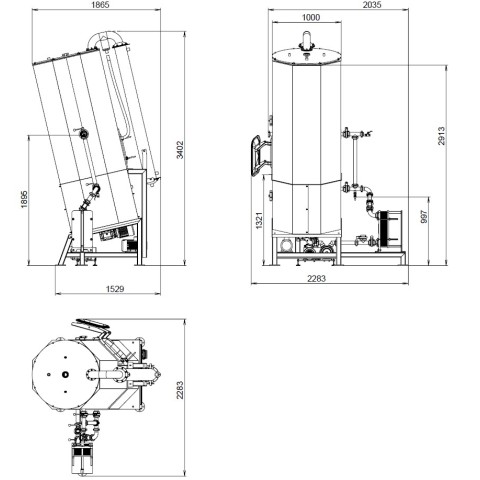

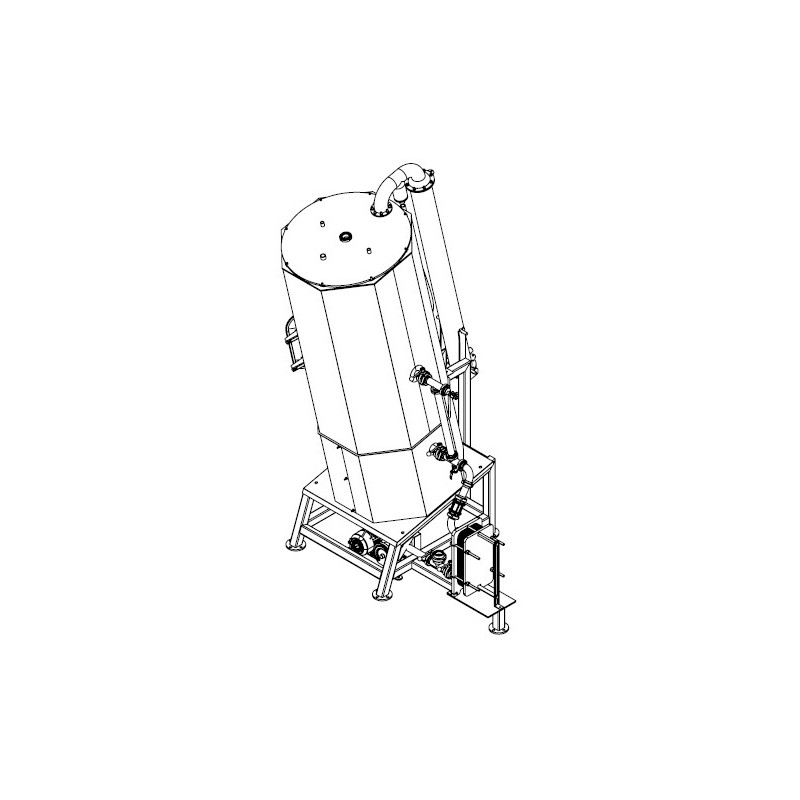

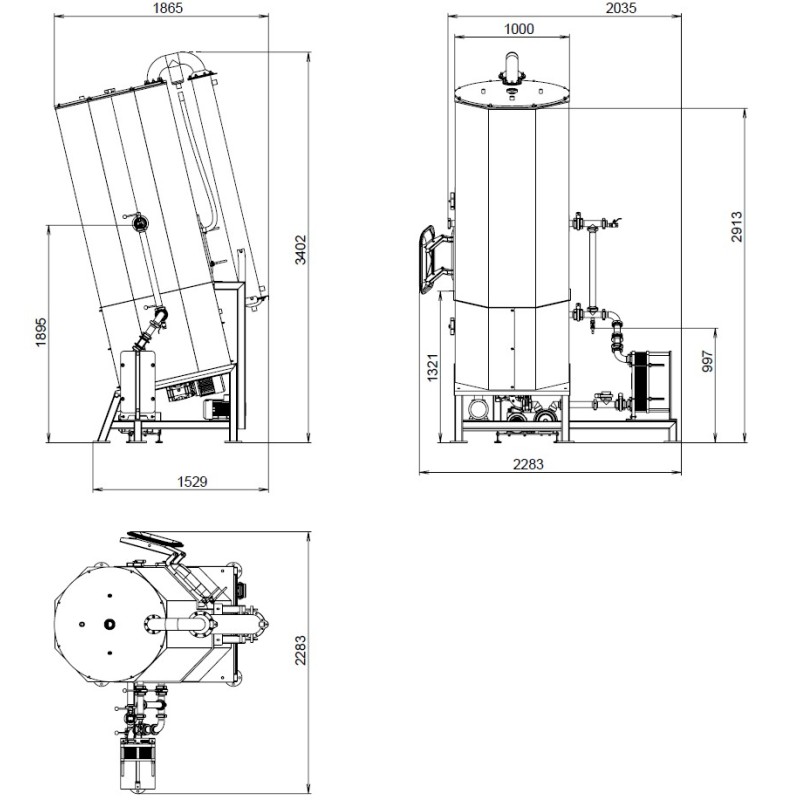

- Naklonen├Ī kon┼Ītrukcia pracovn├®ho reaktora odparky zabezpe─Źuje ├║pln├® vypr├Īzdnenie n├Īdr┼Še, pri─Źom v├Įpustn├Į ventil je umiestnen├Į v najni┼Š┼Īom hydraulickom bode n├Īdoby. V─Åaka tomu nie je nutn├® in┼Ītalova┼ź drah├® spodn├® ventily na zabezpe─Źenie 100 % vypr├Īzdnenia r├┤znych objemov produktov, ─Ź├Łm sa z├Īrove┼ł minimalizuj├║ straty produktu.

- Gravita─Źn├® mie┼Īanie je a┼Š o 50 % ├║─Źinnej┼Īie ako klasick├® mie┼Īacie met├│dy. Je to obzvl├Ī┼Ī┼ź d├┤le┼Šit├® pri zapracov├Īvan├Ł r├┤znych pr├Łsad do celkov├®ho objemu produktu, napr├Łklad pri mie┼Īan├Ł cukrov├®ho sirupu s koncentrovan├Įm mliekom. Produkt pr├║di do spodnej ─Źasti reaktora, kde ho zachyt├Īva lopatkov├® mie┼Īadlo a pos├║va smerom nahor do stredu n├Īdoby. Pri spracovan├Ł hust├Įch a visk├│znych zmes├Ł sa odpor├║─Źa doplni┼ź mie┼Īadlo o ┼Īkrabky (volite─Šn├®), ktor├® z├Īrove┼ł premie┼Īavaj├║ produkt a ─Źistia steny n├Īdoby od zvy┼Īkov. V├Įsledkom je rovnomern├® rozlo┼Šenie v┼Īetk├Įch zlo┼Šiek v celkovom objeme produktu.

- Jednon├Īdobov├® odparovacie zariadenie s extern├Įm v├Įmenn├Łkom tepla┬Ām├Ī najv├ż─Ź┼Īiu v├Įhodu -┬Āvysok├║ intenzitu vyparovania bez lok├Īlneho prehrievania. Produktov├® ─Źerpadlo zabezpe─Źuje kon┼Ītantn├║ cirkul├Īciu produktu kon┼Ītantnou r├Įchlos┼źou cez v├Įmenn├Łk tepla, ─Ź├Łm zabra┼łuje sp├Īleniu alebo prehriatiu produktu pri prechode cez v├Įmenn├Łk tepla. V├Įber typu v├Įmenn├Łka tepla (doskov├Į alebo r├║rkov├Į) z├Īvis├Ł od typu spracov├Īvan├®ho produktu. V┼Īetky typy v├Įmenn├Łkov tepla s├║ navrhnut├® tak, aby ako chladivo vyu┼Š├Łvali paru. Ide o najr├Įchlej┼Ī├Ł a najefekt├Łvnej┼Ī├Ł sp├┤sob ohrevu produktov citliv├Įch na teplo.

- Hybridn├Į charakter odparovacej jednotky┬Āzais┼źuje, ┼Še┬Āk┬Āodparovaniu doch├Īdza v tenkej vrstve, podobne ako pri odparovac├Łch jednotk├Īch filmov├®ho typu. Po vstupe do odparovacej komory sa kvapalina v d├┤sledku ot├Ī─Źania mie┼Īacieho zariadenia rozpt├Įli do jemn├Įch sprejov vo vn├║tri komory (volite─Šne je mo┼Šn├® nain┼Ītalova┼ź aj ┼Īpeci├Īlny sprejov├Į syst├®m). Produkt sa pri kontakte so zrieden├Įm prostred├Łm takmer okam┼Šite ochlad├Ł v d├┤sledku intenz├Łvneho uvo─Š┼łovania pary (okam┼Šit├® odparovanie). N├Īsledne sa pozd─║┼Š zahriatych stien n├Īdoby vytvor├Ł tenk├Į film, ktor├Į u─Šah─Źuje ─Åal┼Īie sekund├Īrne zahrievanie a odparovanie.

- ┼Āpeci├Īlny syst├®m (pasca/lapa─Ź) s obtokom, in┼Ītalovan├Į pred kondenz├Ītorom,┬Āumo┼Š┼łuje zn├Ł┼Ši┼ź straty produktov┬Āz n├Īdoby, najm├ż pri spracovan├Ł peniv├Įch produktov, ako je mlieko. Pri v├Įbere vhodnej in┼Ītal├Īcie sa odpor├║─Źa zvoli┼ź objem komory o 50 % v├ż─Ź┼Ī├Ł ako vypo─Ź├Łtan├Į pracovn├Į objem.

- Dvoj├║rov┼łov├Į syst├®m regul├Īcie teploty┬Āprakticky zabra┼łuje mo┼Šnosti prehriatia produktu. Pr├Łvod term├Īlnej kvapaliny je regulovan├Į na z├Īklade ├║dajov z profesion├Īlnych nerezov├Įch sn├Łma─Źov teploty v kontakte s produktom v pracovnej komore, v cirkula─Źnom pr├║de. Ke─Å sa hodnota jedn├®ho z nich zv├Į┼Īi, syst├®m automaticky vypne pr├Łvod chladiacej kvapaliny.

- Syst├®m vytv├Īrania a udr┼Šiavania v├Īkua┬Āje zabezpe─Źen├Į vodokru┼Šnym v├Īkuov├Įm ─Źerpadlom ako aj ve─Šk├Įm pl├Ī┼Ī┼źov├Įm a r├║rkov├Įm kondenz├Ītorom.┬ĀNastavenie h─║bky v├Īkua je automatick├®, vykon├Īvan├®┬Āpomocou kontaktn├®ho v├Īkuomeru. Na zabezpe─Źenie spr├Īvneho fungovania kvapalinokru┼Šn├®ho ─Źerpadla a kondenz├Ītora je nevyhnutn├® ma┼ź zdroj ─Šadovej vody s teplotou medzi 5 a┼Š 7 stup┼łami Celzia.

- Vizu├Īlna kontrola┬Ā- na tele jednotky je kontroln├® okienko (v z├Īvislosti od konfigur├Īcie m├┤┼Še by┼ź vybaven├® podsvieten├Łm alebo stiera─Źom ─Źeln├®ho skla). Na v├Įstupnom potrub├Ł z kondenz├Ītora je prieto─Źn├Ī sklenen├Ī ─Źas┼ź, ktor├Ī umo┼Š┼łuje riadi┼ź proces vyparovania (kondenz├Īcia p├Īry a jej odvod z in┼Ītal├Īcie).

Z├Īkladn├Ī verzia

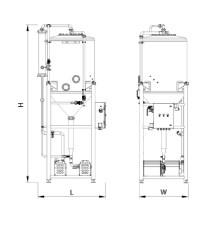

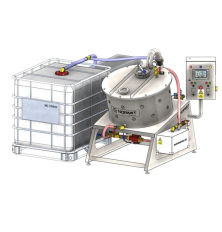

N├Ī┼Ī odparovac├Ł syst├®m pozost├Īva zo 4-vrstvov├®ho naklonen├®ho v├Īkuov├®ho reaktora s opl├Ī┼Īten├Įm dnom a stenami ur─Źen├Įmi na pr├Łvod chladiacej kvapaliny (do 0,5 baru). N├Īdoba je vybaven├Ī tepelnou izol├Īciou a vonkaj┼Ī├Łm pl├Ī┼Ī┼źom z le┼Ītenej potravin├Īrskej nehrdzavej├║cej ocele. Hrub├® steny v hornej a dolnej ─Źasti tela zabezpe─Źuj├║ mechanick├║ stabilitu pri prev├Īdzke vo v├Īkuu. V┼Īetky komponenty, ktor├® prich├Īdzaj├║ do kontaktu s v├Įrobkom, s├║ vyroben├® z potravin├Īrskej nehrdzavej├║cej ocele alebo materi├Īlov certifikovan├Įch pre pou┼Šitie v potravin├Īrskom priemysle. Mie┼Īacie zariadenie je vybaven├® v├Įkonn├Įm priemyseln├Įm prevodov├Įm motorom od eur├│pskeho v├Įrobcu spolu s extern├Įm cirkula─Źn├Įm okruhom s produktov├Įm ─Źerpadlom a v├Įmenn├Łkom tepla. V├Įber vhodn├®ho typu v├Įmenn├Łka tepla a produktov├®ho ─Źerpadla je prisp├┤soben├Į vlastnostiam spracov├Īvan├®ho produktu. Okrem toho je in┼Ītal├Īcia vybaven├Ī syst├®mom odstra┼łovania pary a kondenz├Īcie, ktor├Į je doplnen├Į sif├│nom.

Zariadenie je vybaven├® poloautomatick├Įm ovl├Īdan├Łm, ktor├® umo┼Š┼łuje riadi┼ź teplotu ohrevu, ot├Ī─Źky mie┼Īadla, ├║rove┼ł v├Īkua a chod produktov├®ho ─Źerpadla. Pou┼Šit├® s├║ potravin├Īrske mechanick├® ventily uzatv├Īracie aj regula─Źn├®.

Na jednoduch├® ─Źistenie je mo┼Šn├® in┼Ītalova┼ź CIP hlavice. Servisn├Į poklop s bezpe─Źnostn├Įm sn├Łma─Źom otvorenia umo┼Š┼łuje pr├Łstup k mie┼Īaciemu mechanizmu pre jeho kontrolu a ├║dr┼Šbu.

Princ├Łp ─Źinnosti

Odparovanie prebieha vo v├Īkuovom reaktore so ┼Īpeci├Īlne navrhnutou naklonenou kon┼Ītrukciou, ktor├Ī zvy┼Īuje ├║─Źinnos┼ź mie┼Īania a umo┼Š┼łuje maxim├Īlne vypr├Īzdnenie n├Īdoby. Produkt je pomocou ─Źerpadla kontinu├Īlne cirkulovan├Į cez extern├Į v├Įmenn├Łk tepla (r├║rkov├Į alebo doskov├Į), kde sa ohrieva na po┼Šadovan├║ teplotu, a n├Īsledne sa vracia sp├ż┼ź do odparovacej komory.

Vo vn├║tri komory sa produkt pomocou mie┼Īadla a volite─Šn├®ho rozpra┼Īovacieho syst├®mu rozpt├Įli do jemnej vrstvy, ─Ź├Łm sa v├Įrazne zv├ż─Ź┼Ī├Ł jeho akt├Łvna odparovacia plocha. V─Åaka v├Īkuu sa bod varu zn├Ł┼Ši, ─Źo umo┼Š┼łuje odparovanie vody (alebo in├®ho rozp├║┼Ī┼źadla) pri ni┼Š┼Ī├Łch teplot├Īch (napr. 57ŌĆō59ŌĆ»┬░C), ─Ź├Łm sa minimalizuje tepeln├Ī degrad├Īcia produktov citliv├Įch na teplo.

Odparen├Ī para je zachyt├Īvan├Ī v kondenza─Źnom syst├®me (kondenz├Ītor + pasca), kde sa premie┼ła sp├ż┼ź na kvapalinu a je odv├Īdzan├Ī. V pr├Łpade peniv├Įch produktov zabra┼łuje peneniu syst├®m obtokov├®ho lapa─Źa.

Cel├Į proces je monitorovan├Į a riaden├Į prostredn├Łctvom sn├Łma─Źov teploty, v├Īkuometra a ovl├Īdacieho panela, ─Źo zabezpe─Źuje stabiln├® parametre koncentr├Īcie a vysok├║ kvalitu v├Įstupn├®ho produktu.

Technick├® podmienky

- Pracovn├Ī h─║bka v├Īkua je -0,8 bar (0,2 bar zvy┼Īkov), teplota odparovania pri tejto hodnote v├Īkua je 57-59 stup┼łov C

- Minim├Īlny plniaci objem sa l├Ł┼Īi v z├Īvislosti od modelu a objemu, odpor├║─Źa sa, aby produkt zakr├Įval spodn├║ ─Źas┼ź mix├®ra

- Maxim├Īlny plniaci objem sa pohybuje od 50 % do 75 % z celkov├®ho objemu (v z├Īvislosti od peniacich vlastnost├Ł produktu)

Doplnkov├® mo┼Šnosti

- ┼Ākrabky pre mie┼Īacie zariadenie vyroben├® z tefl├│nu, vysokoteplotn├®ho materi├Īlu (PEEK) alebo nerezovej ocele

- Sada pre -0,9 bar (teplota odparovania vody 40 stup┼łov C)

- Syst├®m rozpra┼Īovania produktu vo vn├║tri reaktora

- CIP hlavice na um├Įvanie

- Ohrev: Para

- Materi├Īl: Nerezov├Ī ocel'

- Re┼Šim prev├Īdzky: Poloautomatick├Į

- Krajina p├┤vodu: Slovensko

- V├Įkon, kW: 2,4

- Nap├żtie: 380-400V