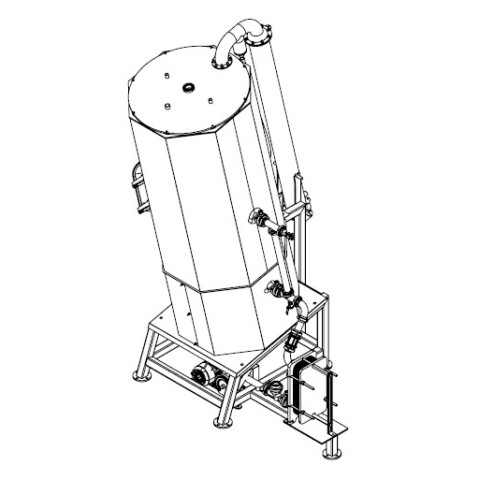

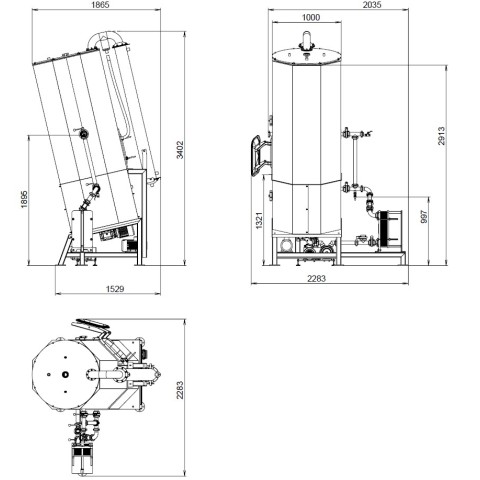

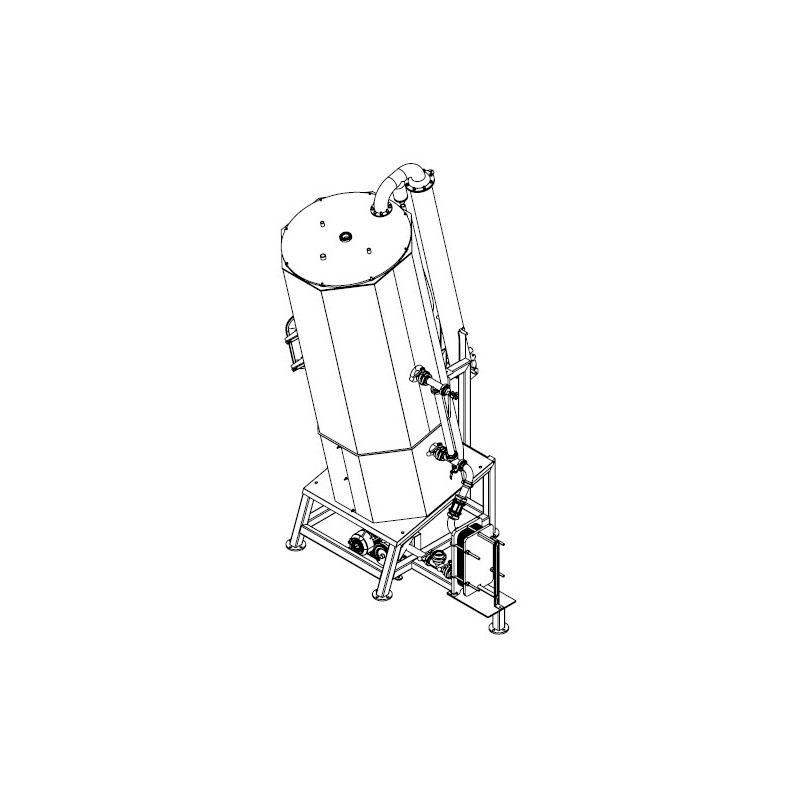

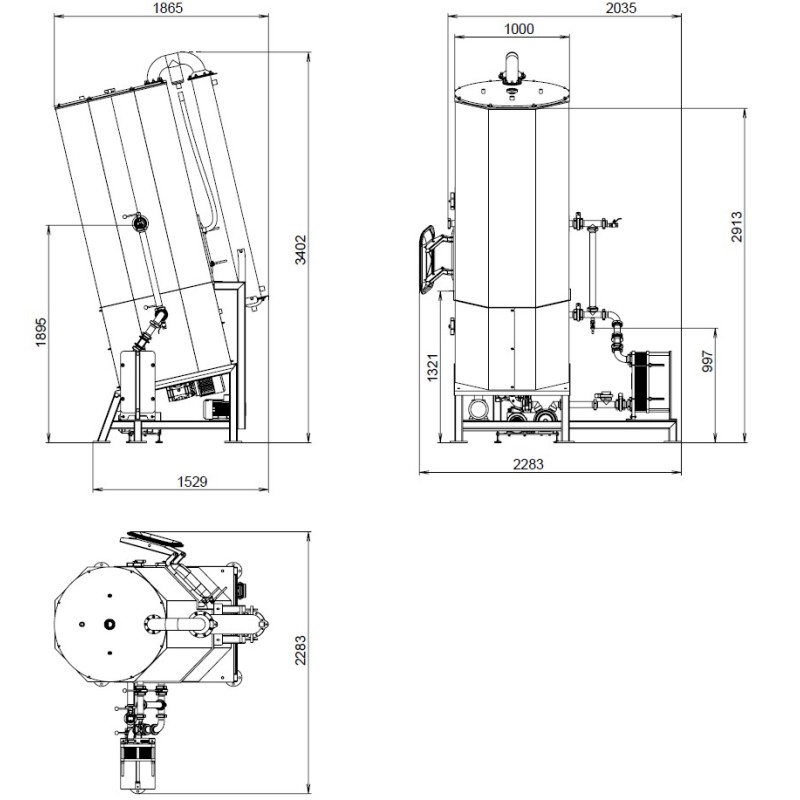

Pr├│┼╝niowa instalacja wyparna typu cyrkulacyjnego 1750/1500/15

Wyparka pr├│┼╝niowa typu cyrkulacyjnego zwykle odnosi si─Ö do po┼é─ģczonej wersji wyparki, kt├│ra wykorzystuje r├│wnie┼╝ inne typy w celu poprawy wydajno┼øci odparowywania, w szczeg├│lno┼øci poprzez skr├│cenie czasu koncentracji i podczas przetwarzania produkt├│w wra┼╝liwych na ciep┼éo, takich jak mleko.

- Zewn─Ötrzny obieg cyrkulacyjny z ogrzewaniem intensyfikuje cykliczny proces parowania.

- System wymuszonego obiegu zapewnia zmniejszenie ryzyka miejscowego przegrzania produktu.

- Skraplacz zapewnia g┼é─Öbok─ģ pr├│┼╝ni─Ö i utrzymuje nisk─ģ temperatur─Ö parowania.

- Wykorzystanie urz─ģdzenia mieszaj─ģcego z systemem natryskowym u┼éatwia odparowanie produktu w cienkiej warstwie, na┼øladuj─ģc parownik typu filmowego.

Tre┼ø─ć tej strony zosta┼éa przet┼éumaczona na j─Özyk polski za pomoc─ģ t┼éumaczenia automatycznego. Oryginalna wersja jest w j─Özyku angielskim. Dzi─Ökuj─Ö za zrozumienie.

Systemy odparowywania s─ģ szeroko stosowane nie tylko w przemy┼øle spo┼╝ywczym, ale tak┼╝e w sektorze chemicznym, farmaceutycznym i kosmetycznym. Zag─Öszczanie s┼éu┼╝y nie tylko jako proces podstawowy, ale tak┼╝e jako etap po┼øredni przed suszeniem r├│┼╝nych p┼éynnych produkt├│w. Proces odparowywania polega na zag─Öszczaniu p┼éynnych mas poprzez ekstrakcj─Ö z nich roztworu w postaci pary, kt├│ra jest nast─Öpnie usuwana z komory roboczej urz─ģdzenia. Typowym procesem jest odparowywanie wody, ale w przemy┼øle chemicznym mo┼╝e by─ć stosowane odparowywanie innych rodzaj├│w roztwor├│w.

Instalacje do odparowywania pr├│┼╝niowego w przemy┼øle spo┼╝ywczym i innych ga┼é─Öziach przemys┼éu s─ģ niezb─Ödne do przetwarzania produkt├│w takich jak:

|

|

|

|

|

|

|

|

|

|

Urz─ģdzenia do odparowywania pr├│┼╝niowego mog─ģ by─ć r├│wnie┼╝ u┼╝ywane jako podstawowe kuchenki w przemy┼øle cukierniczym lub mleczarskim do gotowania produkt├│w w warunkach pr├│┼╝ni. Pr├│┼╝nia pozwala obni┼╝y─ć temperatur─Ö wrzenia r├│┼╝nych mieszanin, zapobiec zmianom w strukturze molekularnej, ewentualnej karmelizacji cukr├│w w przetwarzanych surowcach, a tak┼╝e zachowa─ć naturalny kolor i smak produktu. Wiele witamin i przydatnych minera┼é├│w ulega zniszczeniu pod wp┼éywem wysokich temperatur, dlatego w produkcji r├│┼╝nych suplement├│w diety i nalewek medycyny naturalnej konieczne jest zag─Öszczanie sk┼éadnik├│w wy┼é─ģcznie w pr├│┼╝ni.

Wyparki pr├│┼╝niowe mog─ģ dzia┼éa─ć na r├│┼╝nych zasadach, zazwyczaj wykorzystuj─ģc zalety poszczeg├│lnych typ├│w. Chocia┼╝ istnieje wiele klasycznych wersji wyparek pr├│┼╝niowych, post─Öp w zakresie ulepszania i modernizacji ich dzia┼éania wci─ģ┼╝ post─Öpuje.

Nasz system wyparny to nowa hybrydowa wersja wyparki pr├│┼╝niowej z pojedynczym efektem, ┼é─ģcz─ģca w sobie najbardziej efektywne i korzystne cechy r├│┼╝nych typ├│w koncentrator├│w.

Zalety:

- Uko┼øna konstrukcja reaktora roboczego parownika Gwarantuje maksymalne opr├│┼╝nienie zbiornika, z zaworem wylotowym zainstalowanym w najni┼╝szym punkcie hydraulicznym zbiornika. Nie ma potrzeby instalowania drogich zawor├│w dennych, aby zapewni─ć 100% roz┼éadunek r├│┼╝nych mas produkt├│w i ograniczy─ć straty produktu do minimum.

- Mieszanie grawitacyjne jest o 50% bardziej skuteczne ni┼╝ klasyczne metody mieszania. Jest to szczeg├│lnie wa┼╝ne na przyk┼éad podczas mieszania r├│┼╝nych sk┼éadnik├│w w masie produktu lub podczas ┼é─ģczenia syropu cukrowego z zag─Öszczonym mlekiem. Produkt przep┼éywa do dolnej cz─Ö┼øci reaktora, gdzie jest zbierany przez ostrze urz─ģdzenia mieszaj─ģcego i przemieszczany w g├│r─Ö do ┼ørodka instalacji. Podczas przetwarzania g─Östych i lepkich mieszanin zaleca si─Ö zainstalowanie zgarniaczy (opcjonalnie), kt├│re pomagaj─ģ nie tylko miesza─ć produkt, ale tak┼╝e usuwa─ć jego pozosta┼éo┼øci ze ┼øcian instalacji. Dzi─Öki temu sk┼éadniki s─ģ r├│wnomiernie rozprowadzane w ca┼ékowitej masie produktu.

- Pojedyncza instalacja wyparna ze zdalnym wymiennikiem ciep┼éa ma ogromn─ģ przewag─Ö - wysoka intensywno┼ø─ć parowania bez lokalnego przegrzania. Pompa produktu zapewnia sta┼é─ģ cyrkulacj─Ö produktu ze sta┼é─ģ pr─Ödko┼øci─ģ przez wymiennik ciep┼éa, zapobiegaj─ģc spaleniu lub przegrzaniu produktu podczas przechodzenia przez wymiennik ciep┼éa. Wyb├│r typu wymiennika ciep┼éa (p┼éytowy lub p┼éaszczowo-rurowy) zale┼╝y od rodzaju przetwarzanego produktu. Wszystkie typy wymiennik├│w ciep┼éa s─ģ zaprojektowane tak, aby wykorzystywa─ć par─Ö jako czynnik ch┼éodz─ģcy. Jest to najszybsza i najbardziej wydajna metoda ogrzewania produkt├│w wra┼╝liwych na temperatur─Ö.

- Hybrydowy charakter jednostki wyparnej zapewnia Parowanie zachodzi w cienkiej warstwiePodobnie jak w przypadku urz─ģdze┼ä do odparowywania z folii. Po wej┼øciu do komory wyparnej ciecz jest rozpraszana w postaci drobnych kropelek wewn─ģtrz komory w wyniku obrotu urz─ģdzenia mieszaj─ģcego (opcjonalnie mo┼╝na zainstalowa─ć specjalny system rozpylania). Produkt w kontakcie z rozrzedzonym ┼ørodowiskiem jest niemal natychmiast sch┼éadzany dzi─Öki intensywnemu uwalnianiu pary (natychmiastowe odparowanie). Nast─Öpnie wzd┼éu┼╝ rozgrzanych ┼øcianek pojemnika tworzy si─Ö cienka warstwa, u┼éatwiaj─ģca dalsze ogrzewanie i odparowywanie.

- Specjalny system (pu┼éapka) z obej┼øciemzainstalowany przed skraplaczem, pozwala zmniejszy─ć straty produktu z pojemnika, zw┼éaszcza podczas przetwarzania produkt├│w pieni─ģcych si─Ö, takich jak mleko. Wybieraj─ģc odpowiedni─ģ instalacj─Ö, zaleca si─Ö wybranie obj─Öto┼øci komory o 50% wi─Ökszej ni┼╝ obliczona obj─Öto┼ø─ć robocza.

- Dwupoziomowy system kontroli temperatury praktycznie zapobiega mo┼╝liwo┼øci przegrzania produktu. Dop┼éyw ch┼éodziwa jest regulowany na podstawie danych z profesjonalnych czujnik├│w temperatury ze stali nierdzewnej maj─ģcych kontakt z produktem w komorze roboczej, w strumieniu cyrkulacyjnym. Gdy warto┼ø─ć jednego z nich wzrasta, system automatycznie wy┼é─ģcza dop┼éyw ch┼éodziwa.

- System wytwarzania i utrzymywania podci┼ønienia opiera si─Ö na pompie pr├│┼╝niowej z pier┼øcieniem cieczowym i du┼╝ym skraplaczu p┼éaszczowo-rurowym. Regulacja g┼é─Öboko┼øci podci┼ønienia jest zautomatyzowana za pomoc─ģ kontaktowego miernika podci┼ønienia. Aby zapewni─ć prawid┼éowe dzia┼éanie pompy pier┼øcieniowej cieczy i skraplacza, konieczne jest posiadanie ┼║r├│d┼éa wody lodowej o temperaturze od 5 do 7 stopni Celsjusza.

- Kontrola wizualna - Na korpusie urz─ģdzenia znajduje si─Ö okienko inspekcyjne (w zale┼╝no┼øci od konfiguracji mo┼╝e by─ć wyposa┼╝one w pod┼øwietlenie lub wycieraczk─Ö). Na rurze wylotowej skraplacza znajduje si─Ö szklana sekcja przep┼éywowa, kt├│ra pozwala kontrolowa─ć proces parowania (skraplanie opar├│w i ich usuwanie z instalacji).

Wersja podstawowa

Nasz system odparowywania sk┼éada si─Ö z 4-warstwowego pochylonego reaktora pr├│┼╝niowego z p┼éaszczem dolnym i ┼øciankami na ch┼éodziwo (do 0,5 bara), izolacj─ģ termiczn─ģ i zewn─Ötrzn─ģ obudow─ģ wykonan─ģ z polerowanej stali nierdzewnej o jako┼øci spo┼╝ywczej. Konstrukcja zbiornika z grubymi ┼øciankami w dolnej i g├│rnej cz─Ö┼øci zapewnia stabilno┼ø─ć w warunkach pr├│┼╝ni. Wszystkie elementy maj─ģce kontakt z produktem s─ģ wykonane ze stali nierdzewnej o jako┼øci spo┼╝ywczej lub materia┼é├│w certyfikowanych do stosowania w przemy┼øle spo┼╝ywczym. Urz─ģdzenie mieszaj─ģce jest wyposa┼╝one w mocny przemys┼éowy silnik przek┼éadniowy europejskiego producenta oraz zewn─Ötrzny obieg cyrkulacyjny z pomp─ģ produktu i wymiennikiem ciep┼éa. Wyb├│r odpowiedniego wymiennika ciep┼éa i typu pompy produktu jest dostosowany do charakterystyki przetwarzanego produktu. Dodatkowo instalacja jest wyposa┼╝ona w system usuwania opar├│w i kondensacji wraz z syfonem.

P├│┼éautomatyczne sterowanie: umo┼╝liwia regulacj─Ö temperatury grzania, pr─Ödko┼øci obrotowej urz─ģdzenia mieszaj─ģcego, wytwarzanie pr├│┼╝ni i sterowanie pomp─ģ produktu. System jest wyposa┼╝ony w mechaniczne zawory odcinaj─ģce i reguluj─ģce przeznaczone do kontaktu z ┼╝ywno┼øci─ģ.

Do czyszczenia instalacji mo┼╝na zainstalowa─ć g┼éowice czyszcz─ģce CIP. W┼éaz serwisowy reaktora mo┼╝e by─ć r├│wnie┼╝ wykorzystywany do serwisowania i czyszczenia urz─ģdzenia mieszaj─ģcego. W┼éaz jest wyposa┼╝ony w czujnik otwarcia, kt├│ry zapewnia operatorowi bezpieczn─ģ obs┼éug─Ö.

Warunki techniczne

- G┼é─Öboko┼ø─ć roboczego podci┼ønienia wynosi -0,8 bara (0,2 bara resztkowego), temperatura parowania przy tej warto┼øci podci┼ønienia wynosi 57-59 stopni C

- Minimalna obj─Öto┼ø─ć za┼éadunku r├│┼╝ni si─Ö w zale┼╝no┼øci od modelu i obj─Öto┼øci, zaleca si─Ö, aby produkt zakrywa┼é dno mieszalnika.

- Maksymalna obj─Öto┼ø─ć za┼éadunku wynosi od 50% do 75% ca┼ékowitej obj─Öto┼øci (w zale┼╝no┼øci od w┼éa┼øciwo┼øci pieni─ģcych produktu)

Opcje

- Skrobaki do urz─ģdzenia mieszaj─ģcego wykonane z teflonu, materia┼éu wysokotemperaturowego (PEEK) lub stali nierdzewnej

- Zestaw do -0,9 bara (temperatura parowania wody 40 stopni)

- System natrysku produktu wewn─ģtrz reaktora

- Głowice CIP do czyszczenia

- Ogrzewanie: Par─ģ

- Materiał: Stal nierdzewna

- Tryb pracy: Półautomatyczna

- Kraj pochodzenia: Słowacja

- Moc całkowita, kW: 2,4

- Napi─Öcie: 380-400V