Planta de evaporaci├│n al vac├Ło tipo circulaci├│n 1750/1500/15

Un evaporador al vac├Ło de tipo circulaci├│n suele referirse a una versi├│n combinada de un evaporador que aprovecha tambi├®n otros tipos para mejorar la eficacia de la evaporaci├│n, especialmente reduciendo el tiempo de concentraci├│n y cuando se procesan productos sensibles al calor, como la leche.

- El circuito de circulaci├│n externa con calefacci├│n intensifica el proceso de evaporaci├│n c├Łclica.

- El sistema de circulaci├│n forzada garantiza una disminuci├│n del riesgo de sobrecalentamiento localizado del producto.

- El condensador permite un vac├Ło profundo y mantiene una baja temperatura de evaporaci├│n.

- La utilizaci├│n de un dispositivo de mezcla con un sistema de pulverizaci├│n facilita la evaporaci├│n del producto en una capa fina, imitando un evaporador de tipo pel├Łcula.

El contenido de esta p├Īgina fue traducido al espa├▒ol con la traducci├│n autom├Ītica. La versi├│n original est├Ī en ingl├®s. Gracias por comprender.

Los sistemas de evaporaci├│n se utilizan ampliamente no s├│lo en la industria alimentaria, sino tambi├®n en los sectores qu├Łmico, farmac├®utico y cosm├®tico. La concentraci├│n sirve no s├│lo como proceso primario, sino tambi├®n como paso intermedio antes del secado de diversos productos l├Łquidos y fluidos. El proceso de evaporaci├│n consiste en espesar masas l├Łquidas extrayendo de ellas una soluci├│n en forma de vapor, que luego se retira de la c├Īmara de trabajo del equipo. Aunque la evaporaci├│n de agua es t├Łpica, la industria qu├Łmica puede implicar la evaporaci├│n de otros tipos de soluciones.

Las plantas de evaporaci├│n al vac├Ło en la industria alimentaria y otras industrias son necesarias para procesar productos como:

|

|

|

|

|

|

|

|

|

|

Las unidades de evaporaci├│n al vac├Ło tambi├®n pueden utilizarse como cocedores b├Īsicos en la industria pastelera o l├Īctea para cocinar productos en condiciones de vac├Ło. El vac├Ło permite reducir el punto de ebullici├│n de diversas mezclas, evitar cambios en la estructura molecular, la posible caramelizaci├│n de los az├║cares de las materias primas que se procesan, as├Ł como preservar el color y el sabor naturales del producto. Muchas vitaminas y minerales ├║tiles se destruyen con las altas temperaturas, por lo que en la producci├│n de diversos suplementos nutricionales y tinturas de medicina natural es necesario concentrar los ingredientes exclusivamente al vac├Ło.

Los evaporadores al vac├Ło pueden funcionar seg├║n varios principios, normalmente aprovechando las ventajas de sus respectivos tipos. Aunque existen numerosas versiones cl├Īsicas de unidades evaporadoras al vac├Ło, los avances en la mejora y modernizaci├│n de su funcionamiento siguen progresando.

Nuestro sistema de evaporaci├│n es una nueva versi├│n h├Łbrida de un evaporador al vac├Ło de efecto simple, que incorpora las caracter├Łsticas m├Īs eficaces y beneficiosas de varios tipos de concentradores.

Ventajas:

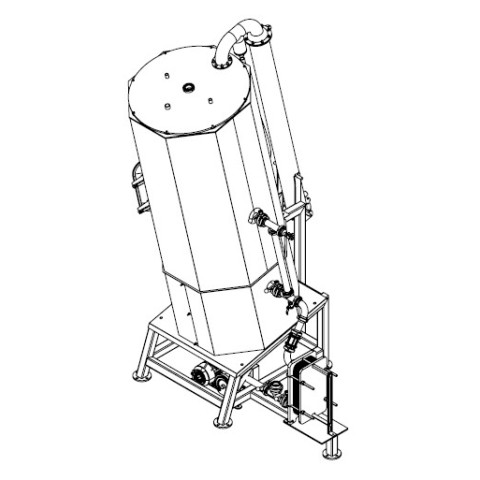

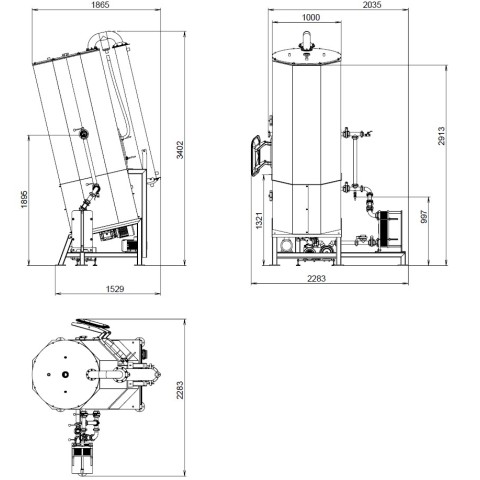

- El dise├▒o inclinado del reactor de trabajo del evaporador garantiza el m├Īximo vaciado del dep├│sito, con la v├Īlvula de salida instalada en el punto hidr├Īulico m├Īs bajo del recipiente. No es necesario instalar costosas v├Īlvulas de fondo, para garantizar al 100% la descarga de diversas masas de productos y reducir al m├Łnimo las p├®rdidas de producto.

- La mezcla por gravedad es un 50% m├Īs eficaz que los m├®todos de mezcla cl├Īsicos. Esto es especialmente importante, por ejemplo, cuando se mezclan varios ingredientes en la masa del producto o cuando se combina jarabe de az├║car con leche concentrada. El producto fluye hacia la parte inferior del reactor, donde es recogido por la pala del dispositivo mezclador y desplazado hacia arriba hasta el centro de la instalaci├│n. Cuando se procesan mezclas espesas y viscosas, se recomienda instalar rascadores (opcionales), que ayudan no s├│lo a mezclar el producto, sino tambi├®n a limpiar sus residuos de las paredes de la instalaci├│n. Gracias a ello, los componentes se distribuyen uniformemente en la masa total del producto.

- Una planta de evaporaci├│n de una sola unidad con un intercambiador de calor remoto tiene una gran ventaja - alta intensidad de evaporaci├│n sin sobrecalentamiento local. La bomba de producto garantiza la circulaci├│n constante del producto a una velocidad constante a trav├®s del intercambiador de calor, evitando que el producto se queme o se sobrecaliente al pasar por el intercambiador. La elecci├│n del tipo de intercambiador de calor (de placas o de carcasa y tubos) depende del tipo de producto que se procese. Todos los tipos de intercambiadores de calor est├Īn dise├▒ados para utilizar vapor como refrigerante. Es el m├®todo m├Īs r├Īpido y eficaz para calentar productos sensibles a la temperatura.

- La naturaleza h├Łbrida de la unidad de evaporaci├│n garantiza la evaporaci├│n se produce en una capa finaLa c├Īmara de evaporaci├│n es similar a las unidades de evaporaci├│n de tipo pel├Łcula. Al entrar en la c├Īmara de evaporaci├│n, el l├Łquido se dispersa en finas pulverizaciones en el interior de la c├Īmara debido a la rotaci├│n del dispositivo mezclador (puede instalarse opcionalmente un sistema especial de pulverizaci├│n). El producto, al entrar en contacto con el ambiente enrarecido, se enfr├Ła casi inmediatamente debido a la intensa liberaci├│n de vapor (evaporaci├│n instant├Īnea). Posteriormente, se forma una fina pel├Łcula a lo largo de las paredes calentadas del recipiente, lo que facilita el calentamiento y la evaporaci├│n posteriores.

- Un sistema especial (trampa) con derivaci├│ninstalado delante del condensador, permite reducir las p├®rdidas de producto del recipiente, especialmente cuando se procesan productos espumosos, como la leche. A la hora de elegir una instalaci├│n adecuada, se recomienda seleccionar un volumen de c├Īmara un 50% mayor que el volumen de trabajo calculado.

- El sistema de control de la temperatura en dos niveles evita pr├Īcticamente la posibilidad de sobrecalentamiento del producto. El suministro de refrigerante se regula en funci├│n de los datos de los sensores profesionales de temperatura de acero inoxidable en contacto con el producto en la c├Īmara de trabajo, en el flujo de circulaci├│n. Cuando el valor de uno de ellos aumenta, el sistema corta autom├Īticamente el suministro de refrigerante.

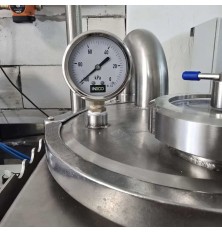

- El sistema de generaci├│n y mantenimiento del vac├Ło se basa en una bomba de vac├Ło de anillo l├Łquido y un gran condensador tubular. El ajuste de la profundidad de vac├Ło se automatiza mediante un vacu├│metro de contacto. Para garantizar el correcto funcionamiento de la bomba de anillo l├Łquido y el condensador, es esencial disponer de una fuente de agua helada con una temperatura de entre 5 y 7 grados cent├Łgrados.

- Visual control - hay una ventana de inspecci├│n en el cuerpo de la unidad (dependiendo de la configuraci├│n, puede estar equipada con una luz de fondo o un limpiaparabrisas). En el tubo de salida del condensador, hay una secci├│n de vidrio pasante que permite controlar el proceso de evaporaci├│n (condensaci├│n de vapores y su eliminaci├│n de la instalaci├│n).

Versi├│n b├Īsica

Nuestro sistema de evaporaci├│n consta de un reactor de vac├Ło inclinado de 4 capas con fondo y paredes encamisados para el refrigerante (hasta 0,5 bar), aislamiento t├®rmico y una carcasa externa de acero inoxidable pulido de calidad alimentaria. Est├Ī dise├▒ado con paredes gruesas en el fondo y el cuerpo superior para garantizar la estabilidad del recipiente en condiciones de vac├Ło. Todos los componentes que entran en contacto con el producto son de acero inoxidable de calidad alimentaria o de materiales certificados para su uso en la industria alimentaria. El dispositivo de mezcla est├Ī equipado con un potente motorreductor industrial de un fabricante europeo, junto con un circuito de circulaci├│n externo que incluye una bomba de producto y un intercambiador de calor. La elecci├│n de un intercambiador de calor adecuado y el tipo de bomba de producto se adaptan a las caracter├Łsticas del producto procesado. Adem├Īs, la instalaci├│n est├Ī equipada con un sistema de eliminaci├│n de vapor y condensaci├│n con sif├│n.

Control semiautom├Ītico: permite regular la temperatura de calentamiento, la velocidad de rotaci├│n del dispositivo de mezcla, la creaci├│n de vac├Ło y el control de la bomba de producto. El sistema est├Ī equipado con v├Īlvulas mec├Īnicas de cierre y regulaci├│n de calidad alimentaria.

Para limpiar la instalaci├│n, pueden instalarse cabezales de limpieza CIP. La trampilla de servicio del reactor tambi├®n puede utilizarse para el mantenimiento y la limpieza del dispositivo de mezcla. La trampilla est├Ī equipada con un sensor de apertura que garantiza un funcionamiento seguro para el operario.

Condiciones t├®cnicas

- La profundidad de vac├Ło de trabajo es de -0,8 bar (0,2 bar residuales), la temperatura de vaporizaci├│n a este valor de vac├Ło es de 57-59 grados C

- El volumen m├Łnimo de carga var├Ła seg├║n el modelo y el volumen, se recomienda que el producto cubra el fondo del mezclador

- El volumen m├Īximo de carga var├Ła del 50% al 75% del volumen total (dependiendo de las propiedades espumantes del producto)

Opciones

- Rascadores para el dispositivo mezclador de tefl├│n, material de alta temperatura (PEEK) o acero inoxidable

- Un conjunto para -0,9 bar (40 grados de temperatura de evaporaci├│n del agua)

- Sistema de pulverizaci├│n del producto dentro del reactor

- Cabezas CIP para limpieza

- Calefacci├│n: Vapor

- Material: Acero inoxidable

- Modo de operaci├│n: Semiautom├Ītica

- Pa├Łs de origen: Eslovaquia

- Potencia total, kW: 2,4

- Voltaje: 380-400V