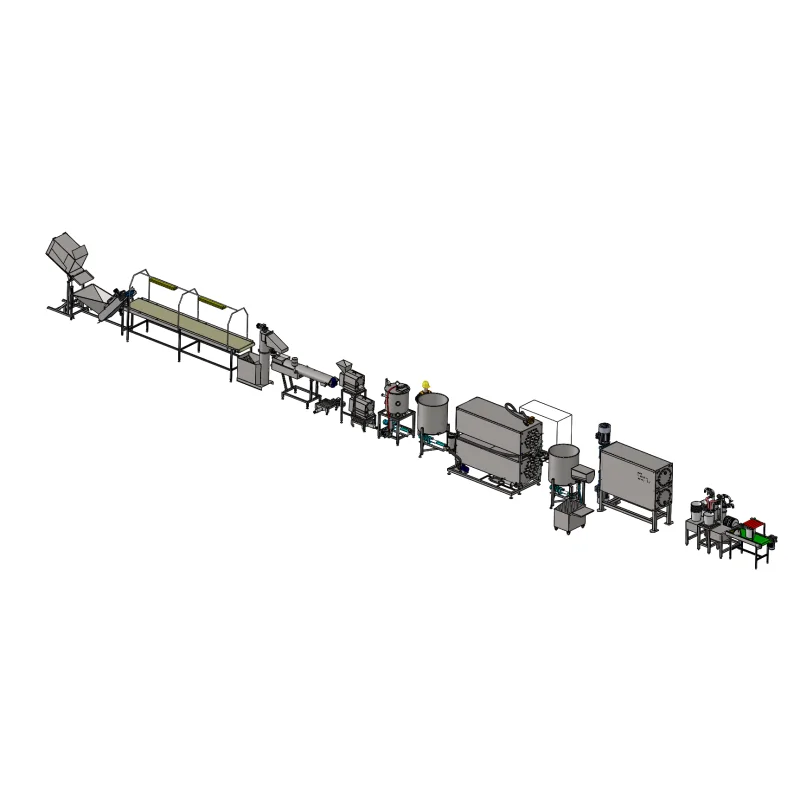

Linea di produzione di purea di mele

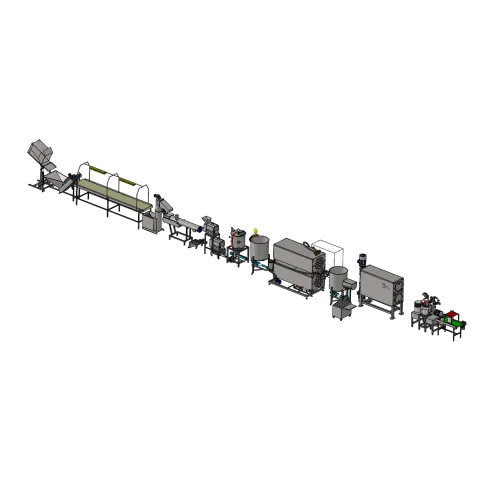

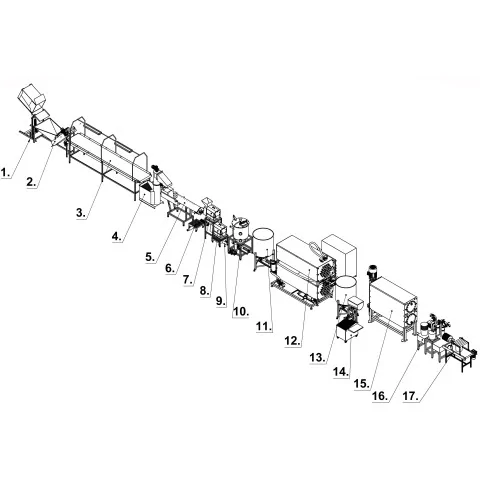

Una linea di produzione progettata per la trasformazione in purea di frutta a nocciolo con semi, come mele o pere, con una capacitĂ fino a 2000 kg/ora in base al volume di materie prime lavorate.

Il contenuto di questa pagina Ăš stato tradotto in italiano con la traduzione automatizzata. La versione originale Ăš in inglese. Grazie per la comprensione.

La salsa di mele non Ú solo un prodotto a sé stante, comunemente presente in un'ampia varietà di alimenti per l'infanzia a base di frutta, ma ha anche un valore essenziale come componente naturale, soprattutto nella produzione di ripieni per pasticceria stabili al calore, dove la pectina svolge un ruolo cruciale.

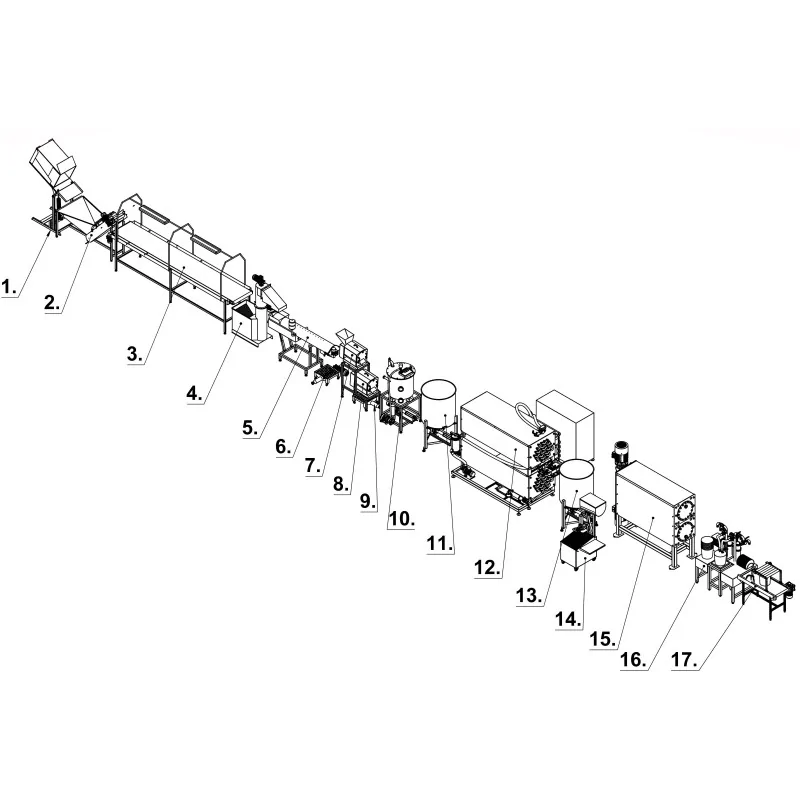

La linea di produzione della salsa di mele comprende le seguenti fasi:

|

|

|

|

|

|

|

|

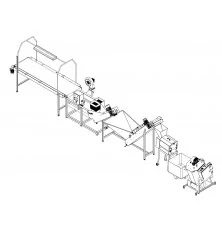

Versione base

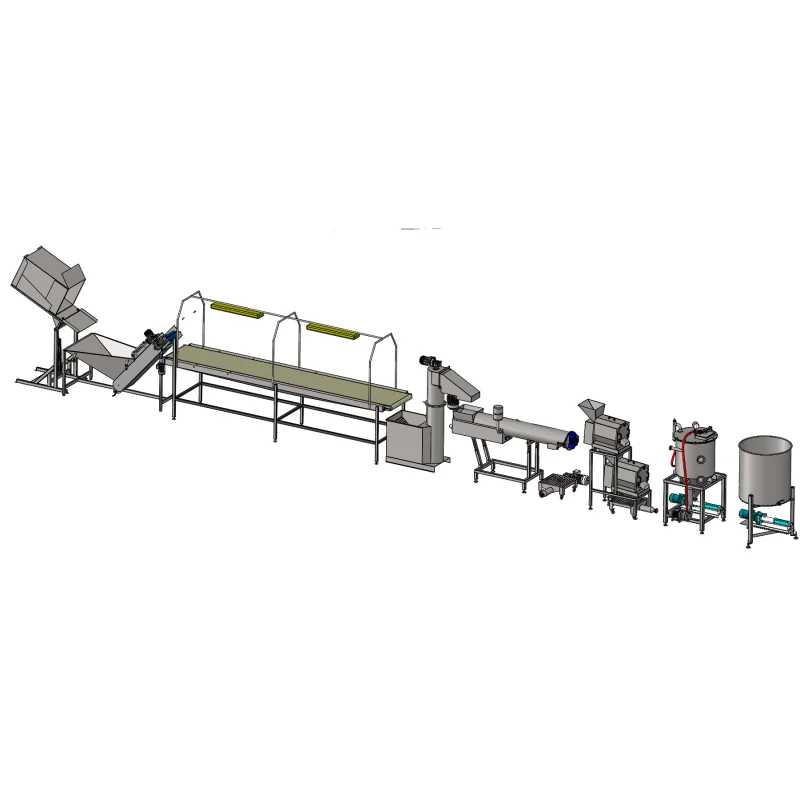

Le mele vengono caricate nel contenitore del macchina per il ribaltamento da diverse cassette di plastica o di legno. Il cassone Ăš realizzato interamente in acciaio inox e dispone di un azionamento idraulico automatico.

Questa Ăš la prima fase di lavorazione, durante la quale i frutti al torsolo (mele o pere) vengono alimentati alla sezione successiva, che puĂČ essere il lavaggio diretto, l'ispezione o la cernita. In questa linea di lavorazione accurata, il prodotto viene alimentato in una tramoggia di ricezione del risciacquo con un trasportatore-ascensore (elevatore).

Adatto a vari contenitori con dimensioni massime di: 120x120x85.

Il prodotto viene scaricato gradualmente (in piccoli lotti) nel tramoggia di risciacquo del ricevitore, consentendo di regolare il carico di lavoro sulla sezione successiva. il nastro di ispezione. Questa fase intermedia garantisce che il prodotto non subisca danni a causa del volume, del peso e delle dimensioni, il che Ăš particolarmente importante per la lavorazione di materie prime mature o addirittura surmature e di alcune varietĂ di mele o pere morbide. Una volta all'interno, l'ascensore solleva il prodotto gradualmente in porzioni, con ugelli posizionati sopra che forniscono acqua per la doccia e il risciacquo del prodotto. Ă necessario collegare l'impianto a una fonte di approvvigionamento idrico e a una rete fognaria. Il processo di risciacquo lava e rimuove efficacemente foglie, sabbia e sassi prima dello scarico sul nastro di ispezione.

Una delle fasi piĂč importanti dopo il ricevimento delle materie prime Ăš selezione e ispezione. Questo processo viene solitamente eseguito meccanicamente da operatori che stazionano su entrambi i lati del trasportatore. Il tavolo di ispezione Ăš costituito da un nastro trasportatore in PVC, la cui velocitĂ puĂČ essere regolata mediante un convertitore di frequenza. Sopra il nastro sono posizionate delle lampade per assistere gli operatori durante la selezione della frutta. La lunghezza del nastro di ispezione viene determinata in base ai requisiti di produttivitĂ .

Dopo l'ispezione, le mele vengono lavorate in un laboratorio specializzato. macchina di lavaggio a sollevamento verticale con coclea e frantoioposizionato all'uscita dell'apparecchiatura. Questo dispositivo funziona sia in modalitĂ continua che periodica, dotato di un robusto azionamento. A seconda della versione, l'impianto puĂČ variare in altezza, incorporare una torre rotante per una comoda pulizia e offrire vari setacci di taglio adatti ai diversi tipi di frutta e alle frazioni di macinazione desiderate. Questo metodo di lavaggio e macinazione Ăš stato progettato specificamente per i frutti a nocciolo.

Per migliorare la successiva macinatura e ottenere la purea di mele, un processo di scottatura che ammorbidisce le mele schiacciate e ne aumenta la temperatura. Questo processo avviene in un blancher a coclea continua con iniezione diretta di vapore purificato. Il prodotto, trasportato da un meccanismo di trasporto a coclea per tutta la lunghezza dell'impianto, viene sottoposto a scottatura diretta con il vapore, un approccio piĂč efficace dell'ammollo e che riduce la perdita di materia prima, come avviene nel classico metodo di scottatura con acqua calda. Il vapore trasmette la sua energia al prodotto in modo rapido e intenso, ammorbidendolo senza un eccessivo ammollo.

La massa risultante viene scaricata nella tramoggia di ricezione di una pompa specializzata per prodotti densi e masse di frutta. Questa monopompa Ăš in grado di gestire anche bacche intere, grazie a un trasportatore a coclea con tramoggia, dotato di funzionalitĂ di inversione e di un pannello di controllo.

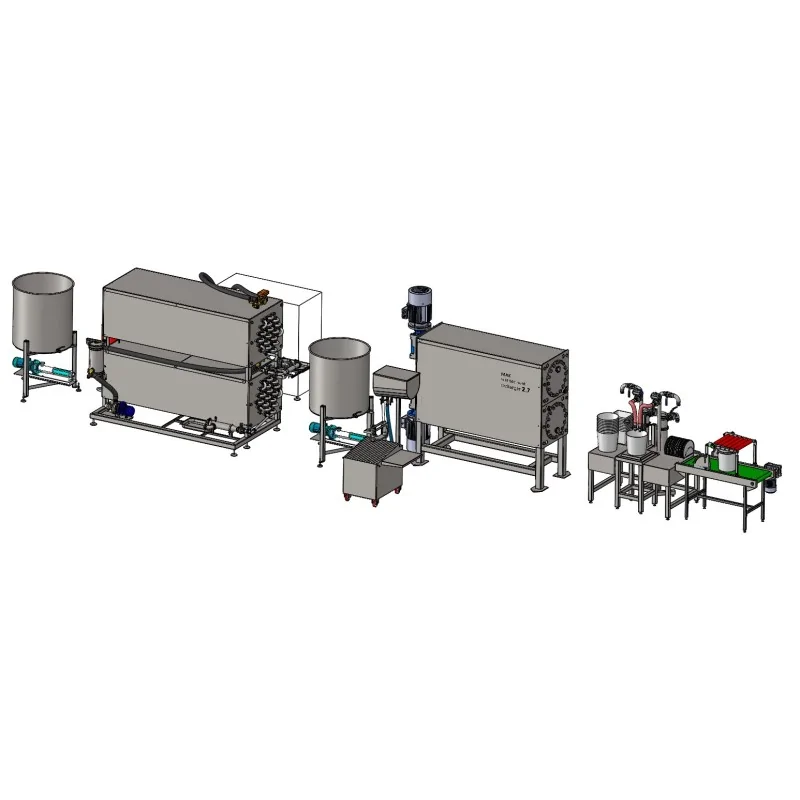

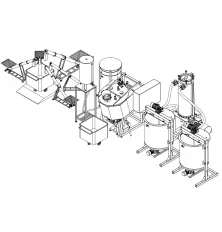

Utilizzando questa pompa, la massa di frutta ammorbidita viene indirizzata alla sezione di destonazione - un processo che elimina semi, bucce e gambi. La linea di produzione impiega un doppio sistema di disidratazione, composto da un impianto a due livelli con due unitĂ sequenziali. Il rotore spinge la massa di frutta attraverso un setaccio perforato, separando la polpa dalla buccia, dai semi e dai gambi. La massa di frutta passa attraverso il setaccio e viene macinata in una morbida purea. Le dimensioni del setaccio vengono scelte in base al prodotto specifico, la sostituzione o il lavaggio del setaccio vengono eseguiti facilmente. L'impianto Ăš dotato di sensori di livello per il serbatoio di stoccaggio della purea.

Utilizzando un monopompa speciale con tramoggia, la salsa di mele viene introdotta nel disaeratore.

Il disaeratore continuo serve a degassare la salsa di mele, eliminando gli odori estranei, preservandone il colore e il sapore naturale, prolungandone la durata di conservazione e riducendo il rischio di ossidazione. L'impianto Ăš dotato di un sistema di vuoto e di una pompa a vite dedicata all'uscita. L'impianto puĂČ essere dotato di sezioni di tubazioni di ispezione trasparenti all'ingresso e all'uscita per un controllo visivo. La pressione massima nella camera del vuoto Ăš fino a - 0,8 Bar.

Dopo il degasaggio, la mela viene trasferita in un serbatoio tampone chiuso, che puĂČ essere alimentato con azoto per evitare che l'aria venga reintrodotta nella massa di frutta.

Inoltre, le seguenti caratteristiche possono essere ordinate come opzioni:

- sezione di pastorizzazione a flusso seguita da raffreddamento e riempimento Bag in Box

- sezione di congelamento a flusso con dispenser per il confezionamento in grandi contenitori (secchi di plastica)

- Capacity: 1000 kg/h/ 2000 kg/h

- Material: Stainless steel

- Principle of operation: Continuous mode

- Country of origin: Slovakia