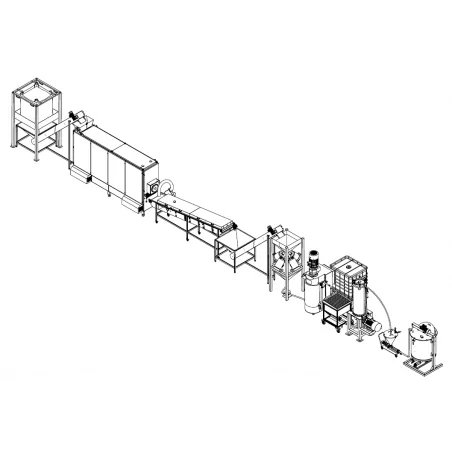

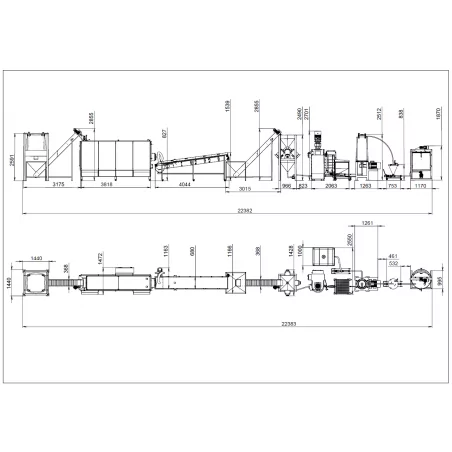

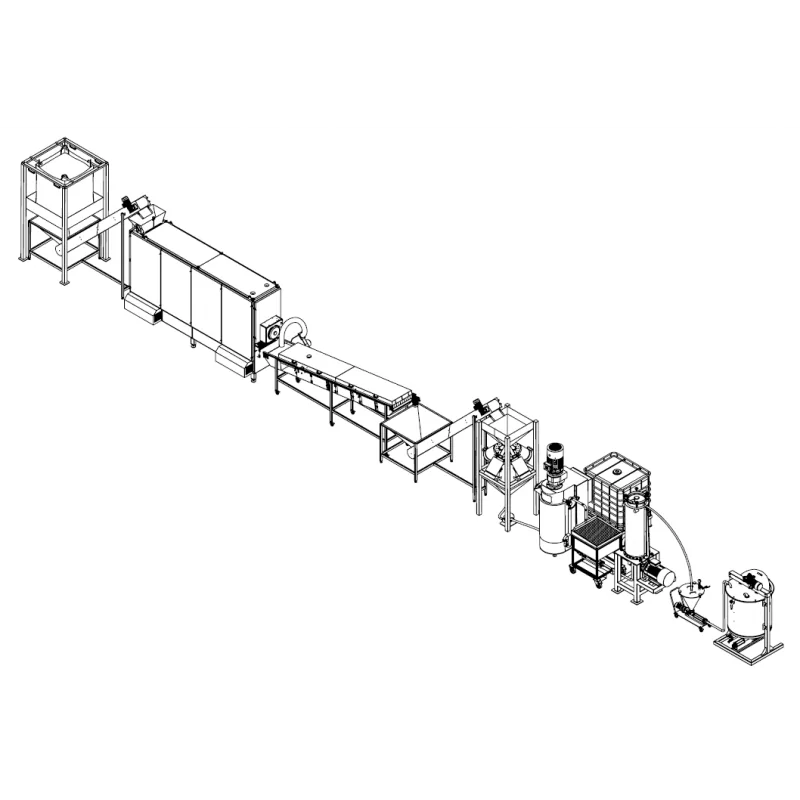

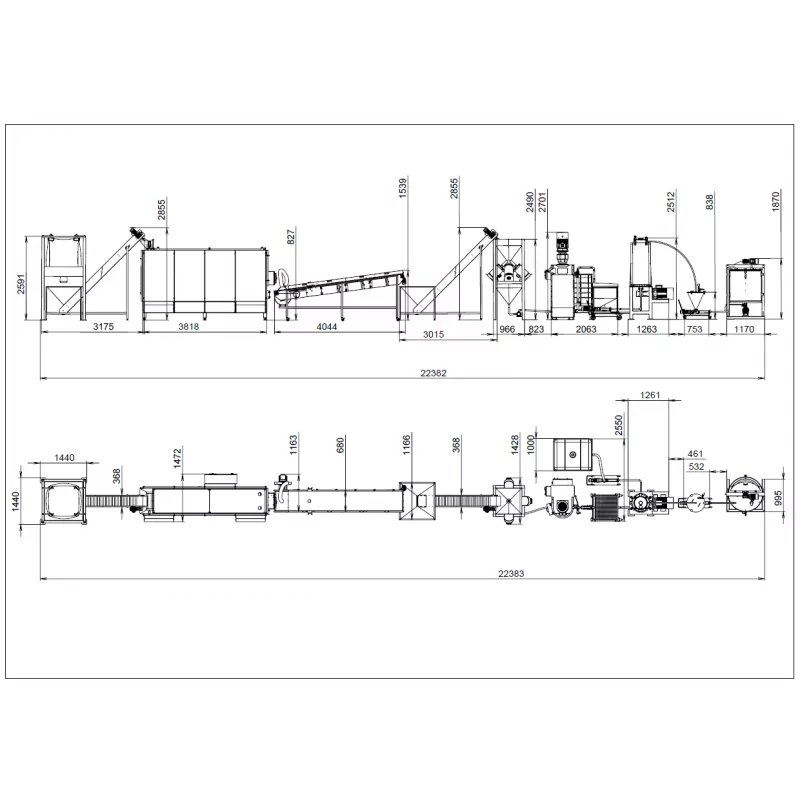

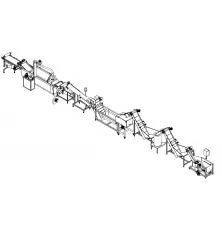

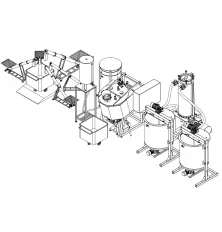

Linea di produzione del burro di arachidi

Un complesso di attrezzature progettato per la lavorazione di arachidi crude, pelate e scottate, con una capacitû produttiva fino a 500 kg/ora.

Il contenuto di questa pagina û´ stato tradotto in italiano con la traduzione automatizzata. La versione originale û´ in inglese. Grazie per la comprensione.

Il complesso di apparecchiature û´ destinato alla lavorazione di arachidi crude, pelate e scottate per ottenere burro di arachidi completamente finito.

Include processi quali:

- friggere le arachidi

- raffreddamento

- macinazione di arachidi tostate in mulini colloidali

- omogeneizzazione della miscela finita mediante macinazione in un mulino a sfere fino a una dimensione di 20 micron

- filtraggio

- disaerazione della pasta finita per ottenere una massa densa e tenera simile al burro

Lo scarico delle materie prime avviene tramite una stazione speciale - uno scaricatore di big-bag.

L'unitû û´ progettata per disimballare prodotti sfusi confezionati in speciali big-bag di varie dimensioni con un peso massimo di 1500 kg. Un big-bag viene caricato nel contenitore, sotto la pressione della sua massa, il coltello taglia l'imballaggio, la materia prima viene versata e accumulata nella tramoggia di ricezione del trasportatore. Le griglie poste all'interno sotto il coltello fungono da filtro grossolano per evitare che particelle di big-bag o altre particelle estranee finiscano nel prodotto.

Nastro di alimentazione per il trasporto di materiali sfusi (arachidi) al forno di frittura

Un trasportatore con un nastro di lavoro in PVC e una tramoggia di ricezione, progettato per sollevare le materie prime (prodotti sfusi) all'altezza richiesta e caricarle nel forno. Si consiglia di installare un convertitore di frequenza per regolare la velocitû del nastro.

Forno a raggi infrarossi a convogliatore continuo multilivello DR7

L'apparecchiatura puûý svolgere le seguenti funzioni:

- essiccazione / disidratazione

- cottura al forno / frittura

di vari prodotti.

Dotato di 7 sezioni/livelli della zona di riscaldamento, il riscaldamento viene effettuato da emettitori di calore situati sopra ogni trasportatore. Il prodotto viene caricato dall'alto nel cono di carico del forno, passa attraverso 7 sezioni di riscaldamento poste una sopra l'altra, dove, passando da una sezione all'altra, si capovolge, il che garantisce una lavorazione uniforme del prodotto. Il prodotto viene quindi scaricato dall'impianto. La temperatura massima di riscaldamento dipende dal materiale del nastro di lavoro; si consiglia di scegliere una rete in acciaio inox a maglia fine per le arachidi e prodotti simili. La velocitû del trasportatore û´ regolabile da 20 a 50 Hz.

La presenza di un forno per la produzione di burro di arachidi nel complesso û´ importante per scegliere il grado di tostatura delle arachidi necessario in base alla ricetta, che poi influisce sia sul gusto, sia sulla vista, sia sulle proprietû nutrizionali e salutistiche del prodotto.

Dopo lo scarico dal forno, il prodotto entra nel trasportatore di raffreddamento.

Progettato per interrompere il processo di frittura dopo la lavorazione a caldo nel forno, raffredda le arachidi a temperatura ambiente prima della macinazione.

Il trasportatore di raffreddamento û´ dotato di un nastro di lavoro in PVC, sopra il quale û´ installato un coltello ad aria in prossimitû dell'"ingresso" del prodotto. Il trasportatore û´ inoltre dotato di pareti laterali, coperture superiori in acciaio inox e speciali saracinesche all'ingresso e all'uscita del trasportatore. Al di sotto del livello del nastro di lavoro sono posizionate speciali aperture per la possibilitû di collegare un ulteriore mezzo di raffreddamento, che puûý servire anche per rimuovere il vapore.

Dopo il raffreddamento, le arachidi vengono scaricate tramite un trasportatore nella tramoggia di separazione della sezione di macinazione.

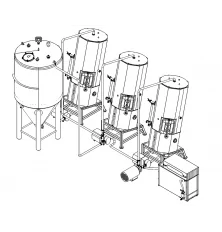

La tramoggia di separazione û´ progettata per l'alimentazione/carico continuo e uniforme di 4 mulini colloidali che operano in parallelo. û realizzata interamente in acciaio inox, la struttura portante û´ una stazione a due livelli, nella cui parte superiore si trova un cono diviso, mentre nella parte inferiore û´ presente una piattaforma per l'installazione e il fissaggio dei mulini colloidali.

La macinazione viene effettuata con l'aiuto di mulini a colloide

Il mulino colloidale û´ costituito da un motore elettrico ad alta velocitû con un albero in acciaio inossidabile, dove û´ montato un rotore con uno statore che utilizza speciali "denti" / coltelli. Una caratteristica dell'impianto û´ la possibilitû di regolare la distanza tra il rotore e lo statore in tre punti, il che consente di scegliere il grado di macinazione del prodotto. L'impianto consente di produrre non solo burro di arachidi liscio, ma anche il tipo "croccante", che si distingue per il fatto di contenere piccoli pezzi di arachidi.

I mulini colloidali sono il principale impianto di lavorazione per la produzione di burro di arachidi finito da arachidi tostate. I restanti processi sono principalmente associati all'aggiunta di vari componenti, sale, miele, crema di miele, stabilizzatori e addensanti alla pasta finita. Dopo la macinazione, se necessario per ottenere una struttura oleosa liscia, si puûý installare un mulino a sfere. Viene utilizzato nella produzione di cioccolato, creme spalmabili al cioccolato e altri prodotti simili per ottenere una massa omogenea uniforme con una dimensione della frazione fino a 20 micron.

Le opzioni di capacitû installata del mulino colloidale sono 7,5/11/15 kW.

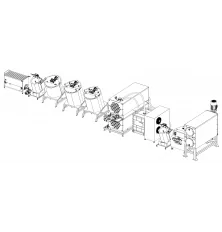

Mulino a sfere

Il dispositivo û´ costituito da un contenitore in acciaio inox con un agitatore elettrico di forma speciale. Il miscelatore a telaio ha una forma simile a un miscelatore a spillo per prodotti densi e viscosi. Gli alberi agitatori in acciaio inox, simili a "dita", sono disposti a spirale o trasversalmente lungo tutta la lunghezza dell'albero agitatore, e possono essere sostituiti in caso di abrasione dopo un uso prolungato. La macinazione del prodotto all'interno del contenitore avviene grazie al movimento delle sfere d'acciaio che le sfregano tra loro.

Durante la lavorazione, la temperatura del prodotto aumenta di diversi gradi, quindi la capacitû di lavoro dell'impianto û´ dotata di un duplicatore di refrigerante per il raffreddamento, fino a 0,5 bar. La "camicia" puûý essere utilizzata anche per l'alimentazione di acqua termica e per riscaldare le pareti della vasca per un migliore scarico del prodotto durante la lavorazione di materie prime ad alta viscositû . Materiale del contenitore di lavoro - AISI316Ti con titanio.

- Volume - 200 litri

- Diametro della sfera - 6 mm (non inclusa nella fornitura, ma ordinabile separatamente).

- Quando si carica il mulino a 1/3, vengono caricati circa 350-400 kg di sfere, quando si carica a 1/2, circa 550-600 kg.

Il prodotto viene immesso nel serbatoio dal basso per mezzo di una pompa a vite ed esce attraverso la tubazione superiore. Si consiglia di dotare l'unitû di un convertitore di frequenza per l'avvio graduale e il controllo della velocitû dell'agitatore.

Una fase obbligatoria dopo la lavorazione del prodotto in un mulino a sfere û´ la filtrazione.

Durante lo scarico dal mulino a sfere, nel prodotto possono rimanere delle sfere d'acciaio, che devono essere filtrate attraverso la tavola vibrante.

Il tavolo vibrante û´ dotato di uno speciale setaccio sul corpo superiore del tavolo, attraverso il quale scorre il prodotto che esce dalla conduttura superiore del mulino a sfere. Per garantire che il prodotto non si accumuli in un cumulo, non ristagni sulla superficie del tavolo e scorra meglio attraverso il setaccio, l'unitû û´ dotata di un azionamento a vibrazione. Nella parte inferiore û´ presente un cono dal quale il prodotto confluisce nella pompa a vite e, con il suo aiuto, viene successivamente trasportato al miscelatore.

Miscelatore continuo

Sulla base dei test effettuati nel nostro stabilimento di produzione, û´ stata scelta una ricetta di burro di arachidi naturale, che non contiene additivi artificiali, emulsionanti e stabilizzanti; alla pasta finita vengono aggiunti solo due componenti aggiuntivi: sale marino e crema di miele. Il sale marino viene solitamente aggiunto durante il processo di macinazione delle arachidi tostate, oppure in un mixer dove viene aggiunto anche il miele in crema. La crema di miele viene fornita da un contenitore esterno mediante una pompa a vite, la cui portata û´ controllata da un convertitore di frequenza.

La particolaritû della crema di miele û´ che si tratta di un dolcificante naturale, che ha anche la proprietû di addensante quando viene mescolato con il burro di arachidi; la sua forma permette di garantire l'uniformitû e l'omogeneitû della miscela, poichûˋ la crema di miele non cristallizza. Il burro di arachidi e la crema di miele vengono miscelati in linea nel flusso, dove con l'aiuto di una pompa a vite, la pasta viene trasportata in un miscelatore a spillo.

Dopo aver mescolato la massa con tutti i componenti, si raccomanda di disaerare la pasta finita.

La disaerazione sottovuoto consente di creare una massa piû¿ densa estraendo le bolle d'aria in eccesso dal prodotto e prolungando cosû˜ la durata di conservazione del prodotto. Dopo la lavorazione in un disaeratore, il burro di arachidi viene alimentato in un serbatoio tampone per il successivo confezionamento mediante una pompa a vite per prodotti densi e viscosi. û possibile utilizzare l'accumulatore del cliente; se û´ necessario uno stoccaggio a lungo termine, si consiglia di scegliere un serbatoio tampone con un "duplicatore" per il refrigerante fino a 0,5 bar, in modo da mantenere il prodotto in forma liquida per facilitare lo scarico e il dosaggio.

Per quanto riguarda le tubazioni, û´ richiesto anche il grado di automazione del complesso controllo dell'apparecchiatura.