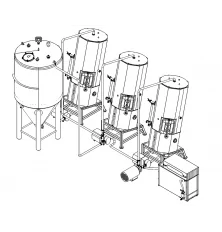

Sistema di produzione di latte vegetale e bevande vegane

Set completo di attrezzature per la lavorazione dei fagioli sgusciati e la produzione di una base di soia con una capacit├Ā di 800-1000 litri all'ora.

Per ulteriori informazioni, contattateci all'indirizzo sales@foodtechprocess.com

Il contenuto di questa pagina ├© stato tradotto in italiano con la traduzione automatizzata. La versione originale ├© in inglese. Grazie per la comprensione.

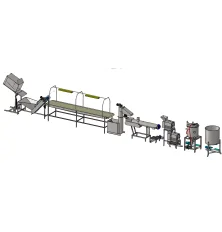

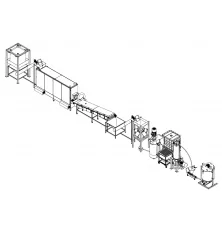

Il set di attrezzature per la produzione di alternative al latte comprende 4 moduli principali:

Modulo 1 - preparazione termico-umida dei semi, che consiste in un trasportatore di lavaggio e in una pentola sottovuoto,

Modulo 2 - modulo di estrazione, che consiste in un omogeneizzatore di latte vegetale (Veggie Milk) e in contenitori per una soluzione di NaHCO3,

Modulo 3 - Separazione e sterilizzazione delle sospensioni, consiste in una centrifuga, una pressa come opzione aggiuntiva, un serbatoio di stoccaggio, un refrigeratore per i sedimenti insolubili,

Modulo 4 - deodorazione della base di soia, ├© composto da uno sterilizzatore, un supporto, un deodoratore/disaeratore.

La qualit├Ā della base e della massa risultante (residuo insolubile) per la soia:

- Fondazione - 85%

- Peso - 15%

Il set completo di ogni modulo varia a seconda della ricetta del Cliente, pu├▓ essere modificato, corretto o integrato.

Il modulo 1 prevede:

- lavaggio con trasporto simultaneo di semi di soia,

- idratazione.

Nastro di lavaggio per il lavaggio e il successivo caricamento di cereali e legumi in acciaio inox.

Nel caso in cui le materie prime siano fornite in sacchi di grandi dimensioni, l'impianto pu├▓ essere dotato di una stazione per lo scarico dei sacchi di grandi dimensioni. Il lavaggio viene effettuato mediante un trasportatore di lavaggio con tramoggia.

Il trasportatore di lavaggio ├© progettato per lavare le materie prime e caricarle nel cestello di una pentola a vuoto. Il trasportatore ├© progettato con velocit├Ā regolabile, dotato di un sistema di irrigazione/spruzzatura dell'acqua sul nastro di lavoro, nella parte inferiore ├© presente una tramoggia di ricezione.

L'acqua di lavaggio viene immessa nella tramoggia di ricezione, che rimuove l'acqua contaminata attraverso le valvole di scarico e la scarica nella rete fognaria. Il nastro trasportatore porta gradualmente la materia prima fuori dal bunker, durante il movimento viene ulteriormente risciacquata grazie agli ugelli del sistema di irrigazione situato sopra di esso, dopodich├® il prodotto lavato entra nel cestello del diffusore.

├ł composto da una tramoggia di ricezione, un trasportatore con un azionamento (motore-riduttore), un sistema di irrigazione con ugelli, un convertitore di frequenza per regolare la velocit├Ā di movimento.

Diffusore sottovuoto per la saturazione a pulsazione di leguminose con acqua 350/700 (alternativa all'ammollo)

Diffusore sottovuoto per la saturazione di materie prime con liquidi. Il principio di funzionamento si basa sulla diffusione del vuoto, quando, grazie all'estrazione dell'aria dal contenitore di lavoro e dal prodotto in esso contenuto, varie soluzioni/liquidi e additivi vengono assorbiti dai pori aperti, avvolgendo la superficie del prodotto. Con il rilascio regolare del vuoto, aumenta l'intensit├Ā della saturazione del prodotto con le soluzioni/composizioni.

├ł costituita da un contenitore di lavoro, nel quale, con l'aiuto di un paranco, viene caricato un cesto con il prodotto; il liquido viene immesso nel contenitore di lavoro mediante una pompa dosatrice. L'unit├Ā ├© dotata di un sistema di vuoto con una pressione residua fino a 0,2 bar.

- Il volume del cestello di lavoro ├© di 350 litri.

- Capacit├Ā - 700 litri.

- Materiale: Acciaio inox AISI304.

Il paranco e il sistema di sollevamento del cesto non sono inclusi nella fornitura.

Il cestello ├© dotato di un portello inferiore apribile per uno scarico facile e comodo; la dimensione della cella ├© determinata in base al prodotto specifico. La dimensione standard della cella per il cestello ├© di 1 mm.

La confezione comprende 1 cestino.

Si consiglia di acquistare 2-3 cestelli supplementari per un comodo funzionamento continuo.

Il modulo 2 ├© responsabile dell'estrazione termica idrodinamica delle sostanze grazie all'elevato taglio delle membrane intercellulari:

- miscelazione degli ingredienti

- rettifica,

- idratazione,

- aggiungendo una soluzione di NaHCO3 della concentrazione e del pH desiderati fino a raggiungere la completa estrazione delle sostanze estrattive dai semi,

- pastorizzazione parziale grazie all'iniezione diretta di vapore.

L'estrazione viene effettuata con l'aiuto di due metodi tecnologici: l'uso di reazioni chimiche e la lavorazione meccanica (metodo combinato).

Per la capacit├Ā nominale sopra descritta, ├© necessario installare due unit├Ā in parallelo.

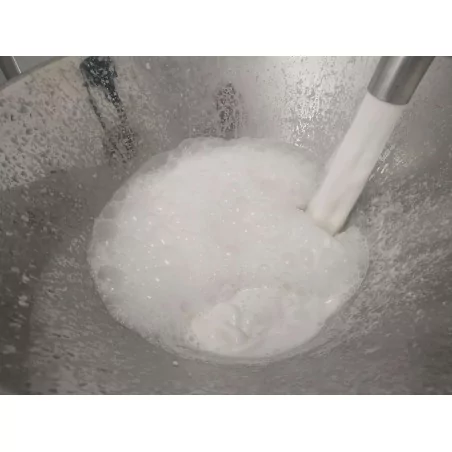

Omogeneizzatore di latte vegetale Veggie Milk 120/150 per l'estrazione e la creazione di sospensioni di base

L'omogeneizzatore di latte a base vegetale ├© utilizzato per l'estrazione termica idrodinamica di sostanze da legumi & noci e la creazione di una sospensione di base finita. ├ł costituito da un recipiente di lavoro cilindrico con involucro a due strati con isolamento termico, un circuito di circolazione e un omogeneizzatore in linea Ultra Shear situato nella parte inferiore dell'impianto, dotato di alimentazione diretta di vapore al prodotto.

La materia prima pre-satura viene scaricata dal cestello della vasca sottovuoto nell'omogeneizzatore con l'aiuto di un paranco attraverso il corpo superiore dell'impianto, che si apre in sezioni. Il coperchio ├© dotato di un sistema di sicurezza che disattiva il funzionamento dell'omogeneizzatore quando viene aperto il portello superiore.

L'omogeneizzatore esegue la macinazione in un ambiente umido con il circuito di circolazione esterno attivato.

Il vapore viene alimentato nella parte inferiore dell'apparecchiatura attraverso uno speciale sistema di gorgogliamento, grazie al quale avviene un intenso trasferimento di calore, una miscelazione idrodinamica, la fusione e l'assorbimento.

├ł previsto un sistema di raffreddamento (di tipo aperto) per la tenuta meccanica dell'omogeneizzatore. In un ciclo, ├© possibile produrre fino a 100 litri di base con una dimensione delle particelle fino a 100 micron.

- Tempo di lavorazione: 5-10 minuti

- Potenza installata - 7,5 kW

- Materiale: Acciaio inox AISI304.

Fonte di vapore saturo purificato del cliente. (non inclusa)

Due omogeneizzatori sono collegati da tubazioni per l'alimentazione alternata della massa al separatore.

Il modulo 3 prevede:

- separare il residuo insolubile (massa) dalla base di soia,

- pressatura dell'okara con una pressa,

- raffreddamento del residuo insolubile.

La separazione della base avviene in una centrifuga universale. Dopo la centrifuga, il residuo insolubile (massa di soia) viene inviato in una pressa per un'ulteriore spremitura dell'okara e per il successivo raffreddamento. Dopo la centrifuga, la base di soia viene successivamente raccolta in un raccoglitore e inviata alla sterilizzazione.

Separatore - impianto centrifugo atmosferico con possibilit├Ā di carico in continuo e cestello di lavoro estraibile da 80 l

Il separatore ├© progettato per separare la forma liquida della base dal residuo denso con l'aiuto della forza centrifuga quando il cestello ruota nel contenitore di lavoro.

Il contenitore ├© montato su un telaio di lavoro con un sistema di smorzamento delle vibrazioni, all'interno del quale ├© installato un cestello di lavoro sull'albero. La massa viene alimentata attraverso il passo d'uomo superiore per il separatore dagli omogeneizzatori di latte vegetale. La forma liquida della massa fluisce nello scivolo e viene scaricata nel serbatoio di stoccaggio, la forma densa riempie il cestello che, grazie alla rotazione, separa il liquido rimanente dalla massa.

- La dimensione standard della cella del cestino ├© di 0,5 mm (inclusa nel prezzo). La griglia per il prodotto pu├▓ essere selezionata separatamente dal cliente.

- La potenza installata dell'unit├Ā centrifuga ├© di 2,2 kW.

- Materiale: Acciaio inox AISI304.

Dotato di una pompa senza guarnizione ("funzionamento a secco") per fornire la forma liquida della base nell'accumulatore.

Pressa a nastro per la disidratazione del mash e la spremitura dei sedimenti densi

Viene utilizzato per l'estrazione supplementare di sedimenti densi. La massa viene posta sul nastro, che viene fatto avanzare e pressato dal cilindro pressore; il liquido inizia immediatamente a fluire con l'aiuto della gravit├Ā nella vaschetta; la distanza tra il cilindro pressore e la vaschetta di raccolta del liquido viene ridotta per evitare la formazione di schiuma.

Capacit├Ā installata - 0,37 kW

Per un corretto funzionamento, ├© necessario fornire un'unit├Ā di aria compressa (non inclusa nella fornitura) con una pressione di 6-10 bar.

Raffreddatore a coclea continua con duplicatore per il refrigerante

Le coclee svolgono la funzione di miscelazione, di trasferimento di calore intenso durante la miscelazione, di spinta e di erogazione del prodotto per la successiva lavorazione o confezionamento.

Il duplicatore viene alimentato con acqua fredda per il processo di raffreddamento.

L'unit├Ā ├© dotata di un convertitore di frequenza per regolare la velocit├Ā di rotazione delle coclee e la velocit├Ā di avanzamento del prodotto.

- Duplicatore (giacca) per refrigerante - 0,5 bar (g)

- Potenza installata - 0,75 kW

- L'apparecchiatura ├© realizzata interamente in acciaio inox AISI304.

Serbatoio di accumulo (emergenza) con un volume di 1000 l con tubo di livello

Progettato per accumulare la base dopo il funzionamento periodico degli impianti (diffusore di vuoto e omogeneizzatori di latte vegetale) per garantire l'alimentazione continua dello sterilizzatore.

Dotato di tubo di livello.

Serbatoio atmosferico con "camicia" per un refrigerante con pressione fino a 0,5 bar (in eccesso)

Inoltre, in base al livello di automazione, si pu├▓ prendere in considerazione la questione della dotazione di un sensore di livello automatico.

Il modulo 4 comprende:

- sterilizzazione

- invecchiamento

- disaerazione/deodorizzazione

La sterilizzazione della base di soia avviene in uno sterilizzatore attraverso il contatto diretto della sospensione con il vapore vivo. Successivamente, viene invecchiata e poi deodorata sotto vuoto. La base entra nell'apparecchiatura sottovuoto attraverso il supporto, dove avviene un degassamento istantaneo con una contemporanea diminuzione della temperatura del prodotto (raffreddamento).

Dopo il deodoratore, la base di soia sterilizzata entra nei serbatoi di stoccaggio di ricezione (serbatoi di stoccaggio dei clienti).

Sterilizzatore

Lo sterilizzatore ├© progettato per il trattamento termico continuo del prodotto.

Si tratta di un'apparecchiatura cilindrica, all'interno della quale si trova un tubo con fori, in cui viene immesso vapore in controcorrente rispetto al flusso di prodotto proveniente dal basso. Quando il vapore acqueo viene iniettato, piccole bolle di vapore penetrano nel prodotto liquido riscaldato, aumentando la temperatura fino a circa 130┬░C. Questo processo di riscaldamento ├© uno dei pi├╣ rapidi, adatto al riscaldamento di prodotti sensibili al calore e alla lavorazione di prodotti a bassa viscosit├Ā.

Poich├® il vapore ├© a diretto contatto con il prodotto, ├© necessario preparare e pulire accuratamente il vapore con acqua di qualit├Ā potabile.

Vettore di calore - vapore saturo purificato, sorgente e fornitura di vapore saturo purificato: sorgente, filtro, controllo, chiusura, raccordi di sicurezza non sono inclusi nella fornitura.

Il prodotto viene introdotto nello sterilizzatore mediante una pompa a vite.

Materiale AISI 304.

Il supporto per il forno di invecchiamento/tenuta

Progettato per mantenere il prodotto alla temperatura di pastorizzazione/sterilizzazione.

Il supporto ├© una bobina costituita da tubi e gomiti collegati tra loro mediante dadi, montata su un supporto. Dopo la sterilizzazione, la soffiante con vapore vivo entra nel supporto e, attraversandolo, resiste 15-2 secondi alla temperatura impostata, quindi rimuove il prodotto portandolo nel deodoratore/disaeratore.

Deodorante / Disaeratore statico

Progettato per rimuovere gli odori dalla base.

Gli alimenti contenenti grassi assorbono sostanze dall'ambiente che conferiscono un odore e un sapore estranei. Pertanto, i prodotti possono acquisire un odore e un sapore estranei. Per contrastarlo si ricorre alla deodorazione. L'essenza del processo di deodorazione ├© la lavorazione di materie prime calde in condizioni di rarefazione. La maggior parte delle sostanze odoranti forma miscele azeotropiche con il vapore acqueo. Il punto di ebollizione delle miscele risultanti ├© inferiore al punto di ebollizione dell'acqua. Ci├▓ consente la distillazione in corrente di vapore delle sostanze odoranti.

Si tratta di un reattore a vuoto universale con un sistema di generazione del vuoto.

La base viene immessa dal serbatoio di mantenimento nella camera di evaporazione, dove si diffonde in uno strato sottile grazie a un sistema di alimentazione a "ombrello" (un ombrello ├© un disco con un diametro ampio, che praticamente ripete il diametro della camera di lavoro); l'umidit├Ā, cadendo in una zona di bassa pressione in uno strato sottile, viene intensamente evaporata e sotto forma di miscela vapore-aria viene estratta dalla camera a vuoto. Questa versione si applica ai modelli statici.

- Volume geometrico - 100 litri.

- Sistema di vuoto (generatore di vuoto) con pressione residua fino a 0,2 bar

- Materiale - AISI304

Inoltre, ├© possibile scegliere pompe centrifughe (per l'alimentazione della soluzione di NaHCO3, per lo scarico del prodotto dal separatore e per il riempimento del serbatoio di stoccaggio); per l'alimentazione della base allo sterilizzatore e al serbatoio di mantenimento, offriamo diverse pompe a vite di produttori europei.

Il sistema di controllo dipende dal grado di automazione richiesto e viene concordato in aggiunta dopo la scelta dell'apparecchiatura.