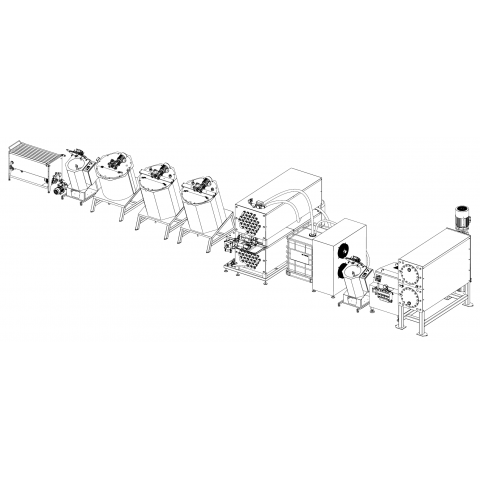

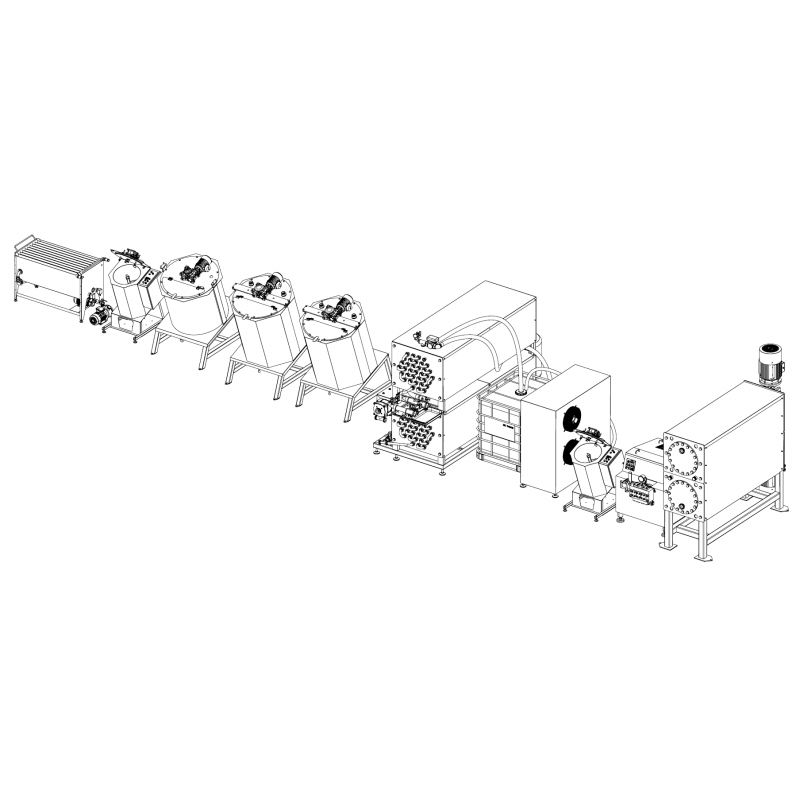

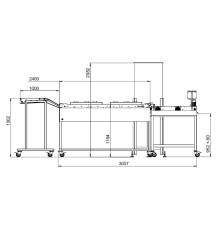

Linea di produzione di margarina

Un set completo di attrezzature per la produzione di margarina con una capacit├Ā fino a 500 kg/ora.

Il contenuto di questa pagina ├© stato tradotto in italiano con la traduzione automatizzata. La versione originale ├© in inglese. Grazie per la comprensione.

Il complesso di attrezzature per la produzione di margarina e altri prodotti a base di margarina comprende le seguenti attrezzature:

Fusore - fusore a barile

Progettato per fondere blocchi di grassi congelati o duri di origine animale o vegetale e mantenerli allo stato fuso a una determinata temperatura. Il fondo e le pareti del fusore sono dotati di una camicia di riscaldamento, attraverso la quale circola acqua calda e la griglia centrale.

├ł necessaria una fonte di acqua calda (non inclusa).

Miscelatore a fase grassa

Progettato per la miscelazione e l'emulsione primaria di componenti in fase grassa. Si tratta di un'unit├Ā atmosferica con un volume di lavoro di 100 litri con camicia di riscaldamento e isolamento, un dispositivo di miscelazione. La versione base comprende un sensore di temperatura nel prodotto e l'avviamento graduale del dispositivo di miscelazione. Nella versione base ├© gi├Ā installata una valvola di fondo! L'unit├Ā pu├▓ essere dotata di teste di pulizia CIP.

├ł necessaria una fonte di acqua calda (non inclusa).

Pompa per l'alimentazione dell'emulsione grassa nel serbatoio dell'emulsionatore

Miscelatore in fase acquosa

Progettato per miscelare componenti secchi in un mezzo acquoso e mantenere la temperatura della miscela a un determinato livello. Si tratta di un'unit├Ā atmosferica con un volume di lavoro di 430 litri con camicia di riscaldamento e isolamento termico, un dispositivo di miscelazione. La versione base comprende un sensore di temperatura nel prodotto, l'avviamento graduale del dispositivo di miscelazione. L'unit├Ā pu├▓ essere dotata di teste di pulizia CIP.

├ł necessaria una fonte di acqua calda (non inclusa).

Pompa per l'alimentazione della fase acquosa al serbatoio dell'emulsionante

Emulsionanti con omogeneizzatore esterno

Gli emulsionatori sono dotati di un omogeneizzatore-emulsionatore remoto di tipo Ultra Shear per combinare le fasi di grasso e acqua in un'emulsione stabile. Le vasche vengono utilizzate alternativamente per garantire la continuit├Ā del processo, mentre in una si prepara l'emulsione, dall'altra l'emulsione gi├Ā preparata viene immessa nell'unit├Ā di pastorizzazione-raffreddamento. Gli emulsionatori sono impianti atmosferici con un volume di lavoro di 600 litri con isolamento termico e un dispositivo di miscelazione. La versione base comprende un sensore di temperatura del prodotto e un agitatore ad avviamento progressivo. L'unit├Ā pu├▓ essere dotata di teste di pulizia CIP.

Omogeneizzatore Ultra Shear per la creazione di emulsioni e miscele omogenee stabili, 7,5 kW.

Pompa per l'alimentazione dell'emulsione nell'unit├Ā di pastorizzazione-raffreddamento.

Impianto di pastorizzazione-raffreddamento

Per il trattamento termico e la filtrazione dell'emulsione negli scambiatori di calore a fascio tubiero, che aumenta la durata di conservazione del prodotto. Alimentazione di acqua calda non inclusa! Per il corretto funzionamento dell'unit├Ā ├© necessario prevedere anche una stazione di acqua ghiacciata (refrigeratore, serbatoio tampone e pompa di refrigerazione).

Serbatoio di stoccaggio (livellamento)

├ł un contenitore atmosferico con un volume di lavoro di 100 litri in acciaio inox con gambe.

Pompa ad alta pressione

La pompa a stantuffo ├© progettata per pompare l'emulsione pastorizzata nello scambiatore di calore a superficie raschiata (raffreddatore). Le prestazioni della pompa sono regolate modificando la velocit├Ā di rotazione del motore attraverso un convertitore di frequenza. Anche la pressione di uscita del prodotto ├© regolabile.

Scambiatore di calore raschiato

Per l'attuazione dello scambio termico e la promozione forzata di prodotti di diverso grado di viscosit├Ā sul principio del moto traslazionale-rotazionale del rotore, dotato di speciali pale raschianti, situate all'interno del tubo di scambio termico con una "camicia" cilindrica di raffreddamento. Su un unico telaio sono installate due sezioni: il primo scambiatore di calore raschiato per il raffreddamento e la cristallizzazione primaria dell'emulsione grassa, al di sopra del quale si trova la seconda sezione di plastificazione (finger processor) per la lavorazione meccanica intensiva del prodotto al fine di ottenere una struttura tridimensionale del reticolo molecolare e garantire le propriet├Ā plastiche del prodotto.

Cristallizzatore

Progettato per la cristallizzazione finale del prodotto per garantirne la struttura solida. Necessario nelle linee di produzione di margarine dure e margarine per pasta sfoglia. Il tubo dormiente ├© un cilindro incamiciato, dotato internamente di deflettori per rallentare il passaggio del prodotto. La miscela superraffreddata dallo scambiatore di calore raschiato con la sezione di plastificazione viene inviata al tubo di riposo per creare, maturare la necessaria struttura di cristallizzazione nello stampo (per la maturazione della struttura) e quindi all'apparecchiatura di formatura. Si consiglia di installare un "ritorno" - un ritorno prima dell'alimentazione dell'imballaggio per mantenere la pressione richiesta.

- Tipo di apparecchiatura: Parte di una linea di produzione

- Paese d'origine: Slovacchia