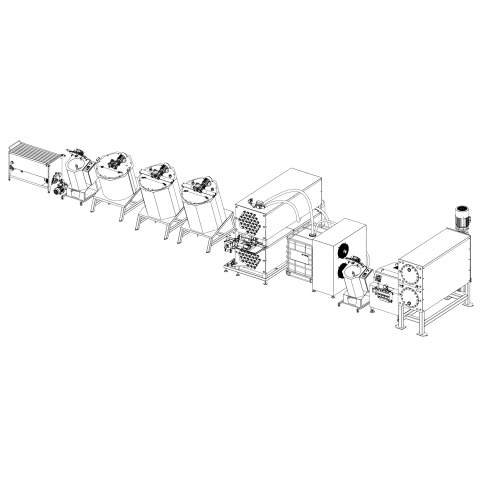

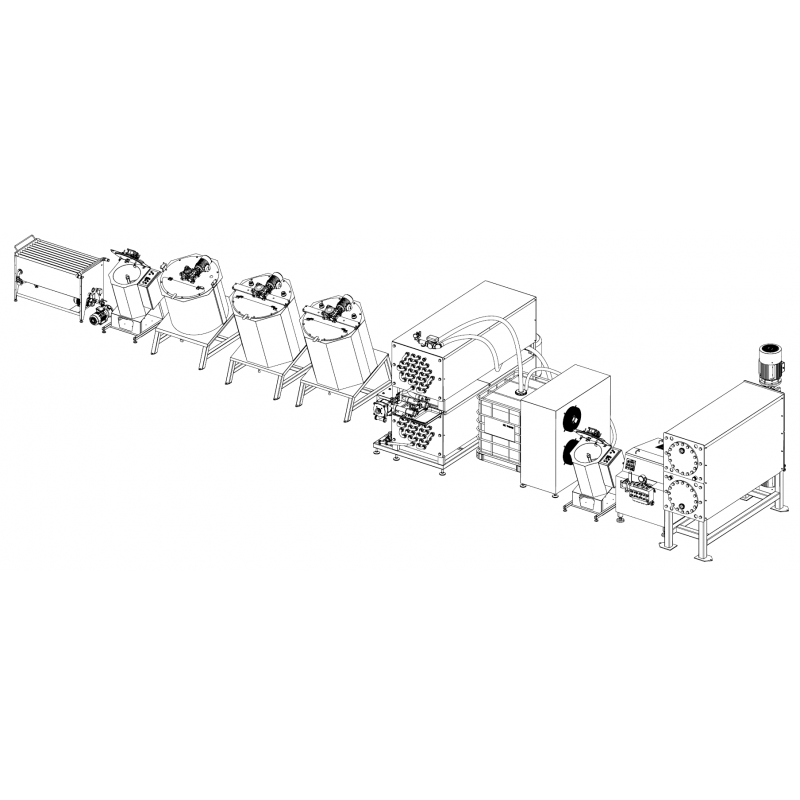

Ligne de production de margarine

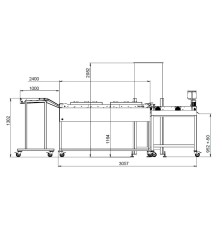

Un ensemble complet d'├®quipements pour la production de margarine avec une capacit├® allant jusqu'├Ā 500 kg/heure.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

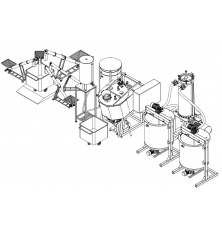

Le complexe d'├®quipements pour la production de margarine et d'autres produits ├Ā base de margarine comprend les ├®quipements suivants :

Fondoir - fondoir ├Ā barils

Con├¦u pour faire fondre des blocs congel├®s ou durs de graisses d'origine animale ou v├®g├®tale et les maintenir ├Ā l'├®tat fondu ├Ā une temp├®rature donn├®e. Le fond et les parois du fondoir sont ├®quip├®s d'une enveloppe chauffante, dans laquelle circule de l'eau chaude, ainsi que la grille centrale.

Une source d'eau chaude est n├®cessaire (non incluse).

M├®langeur ├Ā phase grasse

Con├¦u pour le m├®lange et l'├®mulsification primaire des composants de la phase grasse. Il s'agit d'une unit├® atmosph├®rique d'un volume utile de 100 litres avec une enveloppe chauffante et une isolation, un dispositif de m├®lange. La version de base comprend une sonde de temp├®rature dans le produit, un d├®marreur progressif du dispositif de m├®lange. Un clapet de pied est d├®j├Ā install├® dans la version de base ! L'unit├® peut ├¬tre ├®quip├®e ult├®rieurement de t├¬tes de nettoyage CIP.

Une source d'eau chaude est n├®cessaire (non incluse).

Pompe d'alimentation de l'├®mulsion de graisse dans le r├®servoir de l'├®mulsionneur

M├®langeur en phase aqueuse

Con├¦u pour m├®langer des composants secs dans un milieu aqueux et maintenir la temp├®rature du m├®lange ├Ā un niveau donn├®. Il s'agit d'une unit├® atmosph├®rique d'un volume utile de 430 litres, dot├®e d'une enveloppe chauffante et d'une isolation thermique, ainsi que d'un dispositif de m├®lange. La version de base comprend un capteur de temp├®rature dans le produit, un d├®marreur progressif du dispositif de m├®lange. L'unit├® peut ├¬tre ├®quip├®e ult├®rieurement de t├¬tes de nettoyage CIP.

Une source d'eau chaude est n├®cessaire (non incluse).

Pompe pour l'alimentation de la phase aqueuse dans la cuve de l'├®mulsionneur

Emulsifiants avec homog├®n├®isateur externe

Les ├®mulsifiants sont dot├®s d'un homog├®n├®isateur-├®mulsificateur ├Ā distance de type ultra-cisaillement pour combiner les phases de graisse et d'eau en une ├®mulsion stable. Les cuves sont utilis├®es en alternance pour assurer la continuit├® du processus : dans l'une, l'├®mulsion est pr├®par├®e, tandis que dans l'autre, l'├®mulsion d├®j├Ā pr├®par├®e est introduite dans l'unit├® de pasteurisation-refroidissement. Les ├®mulsifieurs sont des installations atmosph├®riques d'un volume utile de 600 litres, dot├®es d'une isolation thermique et d'un dispositif de m├®lange. La version de base comprend un capteur de temp├®rature du produit, un agitateur ├Ā d├®marrage progressif. L'unit├® peut ├¬tre ├®quip├®e ult├®rieurement de t├¬tes de nettoyage CIP.

Homog├®n├®isateur ultra-cisaillement pour la cr├®ation d'├®mulsions et de m├®langes homog├©nes et stables, 7,5 kW.

Pompe d'alimentation de l'├®mulsion dans l'unit├® de pasteurisation-refroidissement.

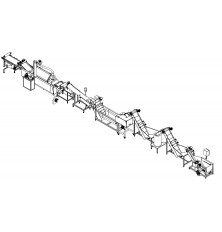

Installation de pasteurisation-refroidissement

Pour le traitement thermique et la filtration des ├®mulsions dans les ├®changeurs de chaleur ├Ā faisceau tubulaire, ce qui augmente la dur├®e de conservation du produit. L'alimentation en eau chaude n'est pas incluse ! Une station d'eau glac├®e (refroidisseur, r├®servoir tampon et pompe de r├®frig├®ration) doit ├®galement ├¬tre pr├®vue pour le bon fonctionnement de l'unit├®.

R├®servoir de stockage (nivellement)

Il s'agit d'un conteneur atmosph├®rique d'un volume utile de 100 litres en acier inoxydable avec des pieds.

Pompe ├Ā haute pression

La pompe ├Ā piston est con├¦ue pour pomper l'├®mulsion pasteuris├®e dans l'├®changeur de chaleur ├Ā surface racl├®e (refroidisseur). La performance de la pompe est r├®gul├®e en changeant la vitesse de rotation du moteur par le biais d'un convertisseur de fr├®quence. La pression de sortie du produit est ├®galement r├®glable.

├ēchangeur de chaleur racl├®

Pour la mise en ┼ōuvre de l'├®change de chaleur et la promotion forc├®e de produits de diff├®rents degr├®s de viscosit├® sur le principe du mouvement de translation-rotation du rotor, ├®quip├® de lames racleuses sp├®ciales, situ├®es ├Ā l'int├®rieur du tube d'├®change de chaleur avec une "enveloppe" de refroidissement cylindrique. Deux sections sont install├®es sur un m├¬me ch├óssis : le premier ├®changeur de chaleur ├Ā raclettes pour le refroidissement et la cristallisation primaire de l'├®mulsion de graisse, au-dessus duquel se trouve la deuxi├©me section de plastification (finger processor) pour le traitement m├®canique intensif du produit afin d'obtenir une structure tridimensionnelle du r├®seau mol├®culaire et d'assurer les propri├®t├®s plastiques du produit.

Cristallisoir

Con├¦u pour la cristallisation finale du produit afin de garantir sa structure solide. N├®cessaire dans les lignes de production de margarines dures et de margarines pour p├óte feuillet├®e. Le tube dormant est un cylindre gain├®, ├®quip├® ├Ā l'int├®rieur de chicanes pour ralentir le passage du produit. Le m├®lange surfondu provenant de l'├®changeur de chaleur racl├® avec la section de plastification est envoy├® dans le tube de repos pour cr├®er, m├╗rir la structure de cristallisation n├®cessaire dans le moule (pour la maturation de la structure) et ensuite dans l'├®quipement de formage. Il est recommand├® d'installer un "retour" - un retour avant l'alimentation de l'emballage pour maintenir la pression requise.

- Type d'├®quipement: Pi├©ce d'une ligne de production

- Pays d'origine: Slovaquie