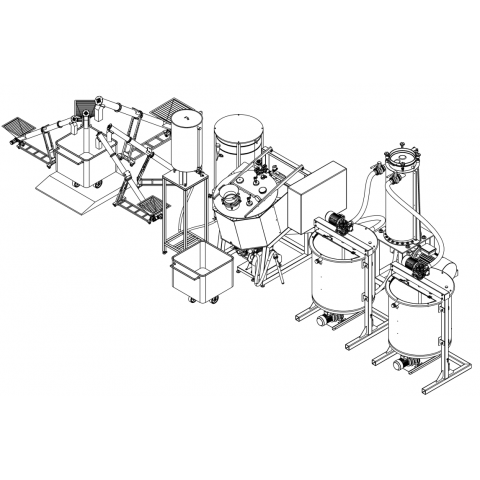

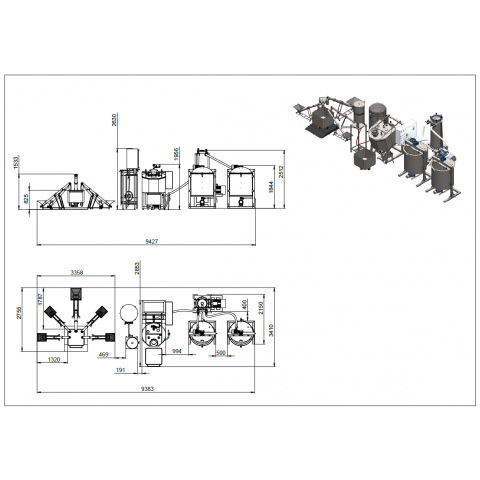

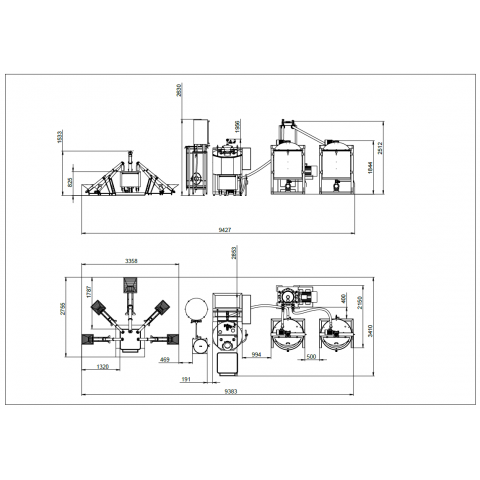

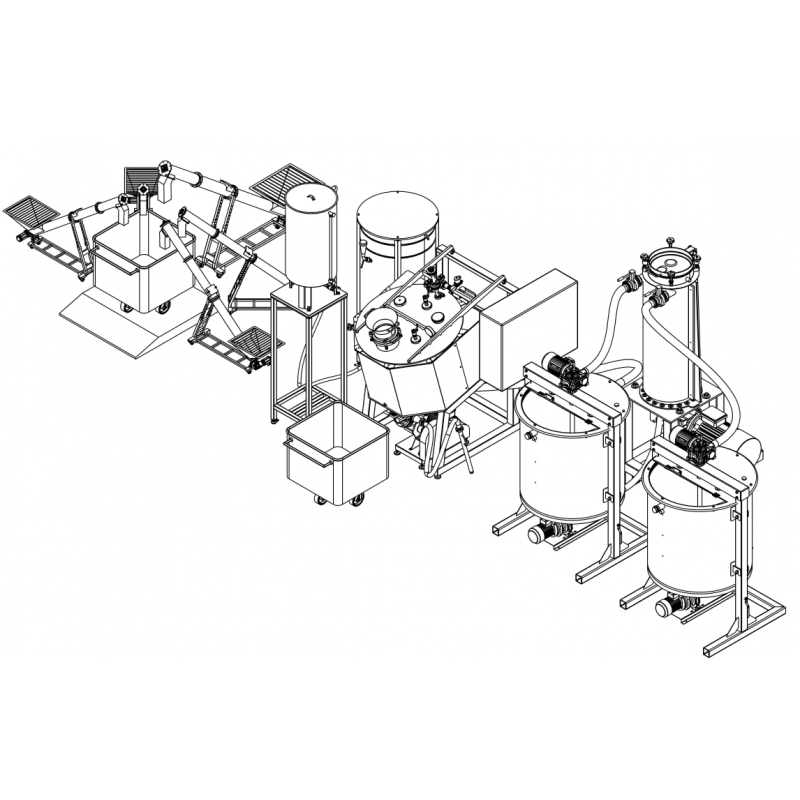

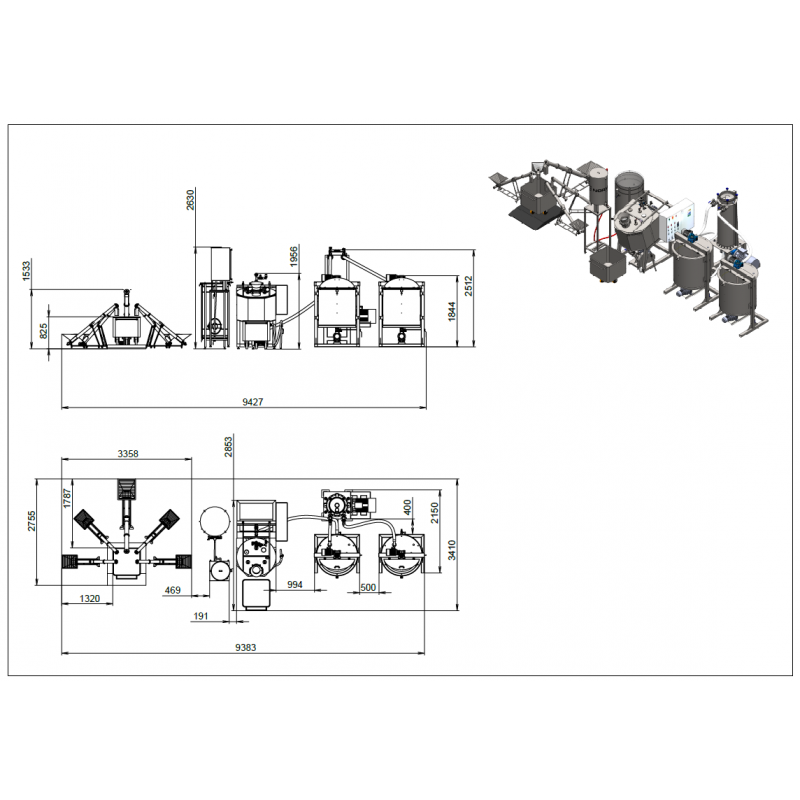

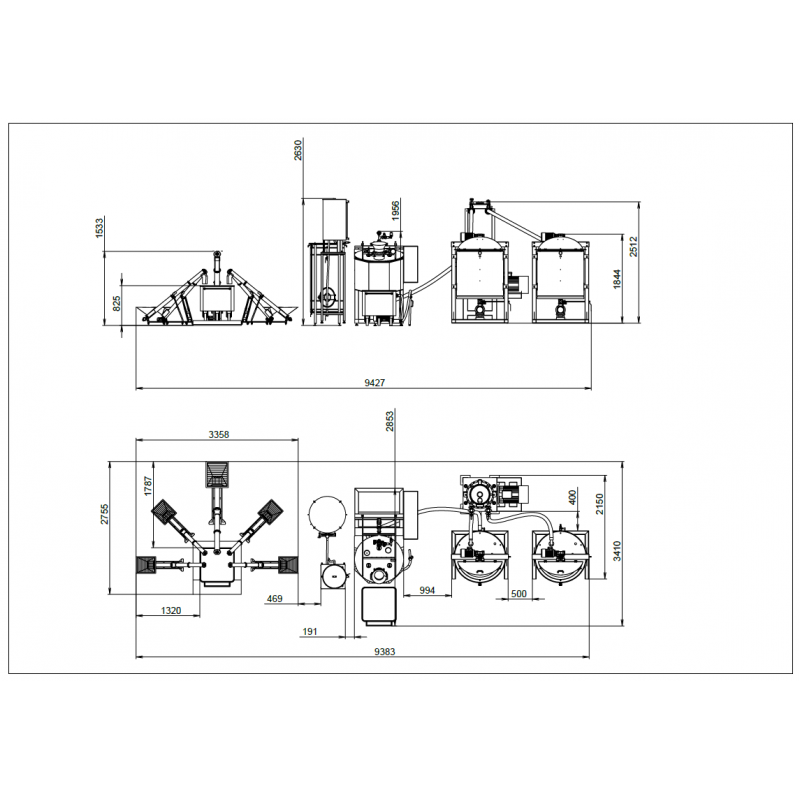

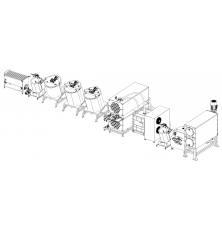

Ligne de production de p├ótes ├Ā tartiner au chocolat

Ce complexe d'├®quipements permet de produire des p├ótes de chocolat de type Nutella avec une capacit├® allant jusqu'├Ā 250 kg/h.

Le contenu de cette page a ├®t├® traduit en fran├¦ais avec la traduction automatique. La version originale est en anglais. Merci de votre compr├®hension.

Le complexe d'├®quipements est bas├® sur une recette qui utilise des graisses fondues ; lorsqu'on utilise des graisses r├®fractaires, elles doivent d'abord ├¬tre fondues dans un fondoir ├Ā graisses.

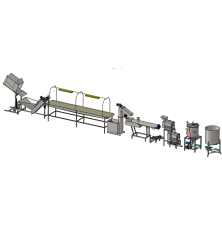

La partie pr├®liminaire comprend le processus de pr├®paration et de dosage des composants en vrac :

- dans la version de base, les balances avec ├®cran sont utilis├®es pour mesurer des composants en vrac, en poudre ou en granul├®s. Cette option implique beaucoup de travail m├®canique, mais c'est aussi la plus ├®conomique ;

- une alternative automatis├®e au dosage des ingr├®dients est une station de pesage - un terminal avec des jauges tensom├®triques et un contr├┤leur pour un fonctionnement automatique conform├®ment ├Ā la recette ;

- pour un chargement s├╗r et pratique du sucre et d'autres composants en vrac, il est recommand├® d'utiliser un basculeur de sacs

- des convoyeurs d'alimentation avec des tr├®mies de r├®ception et des chariots roulants font ├®galement partie du processus de dosage.

Le sucre ├®tant pratiquement l'ingr├®dient principal en termes de pourcentage, un convoyeur ├Ā vis XL sp├®cial est pr├®vu ├Ā cet effet. Il est ├®quip├® d'une tr├®mie sup├®rieure ├Ā la norme et d'une vis prolong├®e avec un tuyau. Sur la tr├®mie de r├®ception, une grille est install├®e pour le d├®chargement des sacs. Le dosage est effectu├® en fonction des param├©tres de poids, en mode manuel ou automatique (selon le type d'├®quipement de pesage choisi). En option, il est recommand├® de choisir un convertisseur de fr├®quence pour ajuster la vitesse du convoyeur et, par cons├®quent, la vitesse des mati├©res premi├©res introduites dans le chariot pour une seule portion du produit.

Un convoyeur de taille standard est pr├®vu pour le dosage des autres composants en vrac. Le nombre de bandes transporteuses d├®pend de la recette ; avec la recette classique, il est possible d'en utiliser jusqu'├Ā 5. Il est recommand├® de doser les ingr├®dients dans l'ordre, du plus poussi├®reux au moins poussi├®reux.

Tous les composants en vrac sont dos├®s dans des chariots "Euro tub" d'un volume standard de 200 litres, ├®quip├®s de roues et de poign├®es pour faciliter le transport. Il est recommand├® d'en utiliser au moins deux pour un fonctionnement continu.

Pour le stockage et le dosage ult├®rieur des composants liquides, on utilise ce qui suit :

Un conteneur ferm├® en acier inoxydable avec un "duplicateur" pour un liquide de refroidissement* jusqu'├Ā 0,5 bar avec la possibilit├® d'un contr├┤le visuel du niveau avec un volume de 3000 litres. Cet appareil est con├¦u pour stocker des graisses pr├®-fondues et fondues et les maintenir ├Ā l'├®tat liquide. Pour ce faire, il est recommand├® d'introduire de l'eau chaude dans la "jaquette".

La graisse est introduite dans la tr├®mie par le bas au moyen d'une pompe distributrice de composants liquides. Le distributeur de composants liquides se compose d'un r├®cipient en acier inoxydable mont├® sur une structure de support sur├®lev├®e. L'unit├® est ├®quip├®e d'un indicateur de niveau de remplissage qui arr├¬te automatiquement la pompe lorsque le volume requis est atteint.

Le processus principal de m├®lange des composants est effectu├® dans un homog├®n├®isateur sous vide.

L'homog├®n├®isateur sous vide d'un volume de 300 litres est con├¦u pour le m├®lange intensif d'ingr├®dients, ├®quip├® d'un "duplicateur" pour un caloporteur * avec une pression allant jusqu'├Ā 0,5 bar, d'un m├®langeur ├Ā cadre avec entra├«nement ├®lectrique, d'un syst├©me de circulation (circuit de circulation externe), d'un homog├®n├®isateur en ligne avec une pompe, d'un syst├©me de vide avec un tuyau sp├®cial pour le chargement de composants en vrac. L'homog├®n├®isateur sous vide d'un volume de 300 litres est con├¦u pour le m├®lange intensif d'ingr├®dients, ├®quip├® d'une "enveloppe" pour un caloporteur * avec une pression allant jusqu'├Ā 0.5 bar, d'un m├®langeur ├Ā cadre avec entra├«nement ├®lectrique, d'un syst├©me de circulation (circuit de circulation externe), d'un homog├®n├®isateur en ligne avec pompe, d'un syst├©me de vide avec un tuyau sp├®cial pour le chargement des composants en vrac et la d├®sa├®ration du produit pendant la circulation et le mouvement. Dans la version de base, une trappe est situ├®e sur la partie sup├®rieure du corps pour permettre le chargement de composants suppl├®mentaires conform├®ment ├Ā la recette.

Il est recommand├® d'introduire d'abord les composants liquides dans la chambre de travail de l'homog├®n├®isateur. L'alimentation en composants en vrac s'effectue apr├©s l'ajout des composants liquides, et peut se faire de deux mani├©res : dans le r├®cipient de travail sous le niveau du liquide, sous agitation, afin de les pi├®ger et de les mouiller efficacement par le liquide, ou pour les composants peu mouill├®s tels que le lait en poudre, il est recommand├® de les servir "dans le courant". En introduisant les ingr├®dients en poudre directement dans le vide cr├®├® dans la zone o├╣ le taux de cisaillement est le plus ├®lev├®, le produit est imm├®diatement mouill├® et dispers├®. On obtient ainsi un mouillage complet, une d├®sagglom├®ration et une distribution uniforme des particules solides dans le liquide.

L'avantage de cette m├®thode est la r├®duction de la formation de poussi├©re et de la perte de composants en poudre dans le processus de production. Les ingr├®dients en poudre ne se d├®posent pas sur les parois, le couvercle et l'arbre de l'agitateur et ne nuisent pas ├Ā la qualit├® du produit fini.

En option, pour cet ├®quipement, il est possible de choisir un couvercle sup├®rieur ├Ā ouverture et ├Ā levage avec des actionneurs ├®lectriques.

Apr├©s le m├®lange, la masse finie est introduite dans un broyeur ├Ā boulets.

Le broyeur ├Ā billes 200 VBM est con├¦u pour broyer, pulv├®riser, concasser (rouler) des masses de chocolat et de noix. Il s'agit d'un r├®cipient cylindrique vertical avec une "enveloppe" pour un liquide de refroidissement* d'une pression allant jusqu'├Ā 0,5 bar, ├Ā l'int├®rieur duquel un m├®langeur de forme sp├®ciale est install├® sur l'arbre. Il est ├®quip├® d'un circuit de recirculation : broyeur ├Ā billes - accumulateur - broyeur ├Ā billes. Pendant la circulation du produit, un niveau ├®lev├® d'homog├®n├®isation du m├®lange est atteint. Il est possible de traiter les composants au niveau de dispersion jusqu'├Ā une masse de 25 microns.

Des billes de broyage en acier sp├®cial sont utilis├®es comme ├®l├®ment de broyage. Les diff├®rents niveaux d'├®l├®ments de m├®lange se d├®placent dans la m├¬me direction, mais ├Ā des vitesses diff├®rentes. La vitesse de leur mouvement aux extr├®mit├®s des tiges (doigts) de l'agitateur est la plus ├®lev├®e et tend vers presque z├®ro pr├©s de l'arbre, ce qui r├®duit consid├®rablement l'usure. Billes d'un diam├©tre de 9,5 mm, 900 kg (non compris dans la livraison).

Apr├©s avoir atteint le degr├® de dispersion requis, le produit est introduit dans l'accumulateur/les accumulateurs.

Le circuit de circulation forc├®e comprend une pompe sp├®ciale pour les produits ├®pais et visqueux.

Accumulateur pour la masse de chocolat finie

- Le complexe comprend deux r├®servoirs de stockage. L'un est utilis├® dans le circuit de recirculation du broyeur ├Ā boulets, l'autre sert de r├®servoir tampon pour le dosage et l'emballage ult├®rieurs.

- L'accumulateur d'un volume de 500 l est ├®quip├® d'un "duplicateur" pour un caloporteur * avec une pression allant jusqu'├Ā 0,5 bar g, et d'un dispositif de m├®lange avec un entra├«nement.

- L'ensemble du syst├©me de tuyauterie de l'├®quipement est chauff├®*.

- Le syst├©me de contr├┤le d├®pend du degr├® d'automatisation souhait├® et fait l'objet d'un accord suppl├®mentaire apr├©s la s├®lection de l'├®quipement.

*- la source de liquide de refroidissement n'est pas incluse dans le kit de base. Elle peut ├¬tre command├®e en suppl├®ment en fonction des exigences techniques du client.

- Mat├®riau: Acier inoxydable

- Pays d'origine: Slovaquie