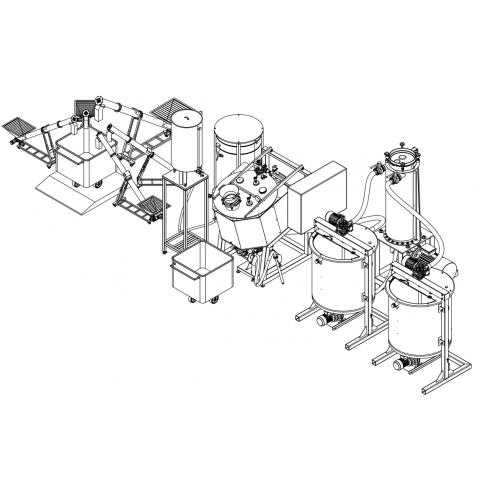

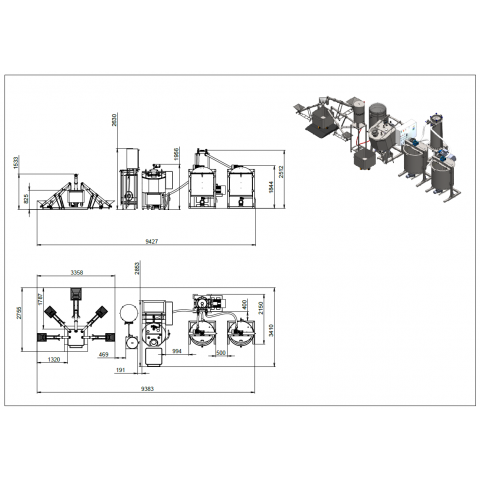

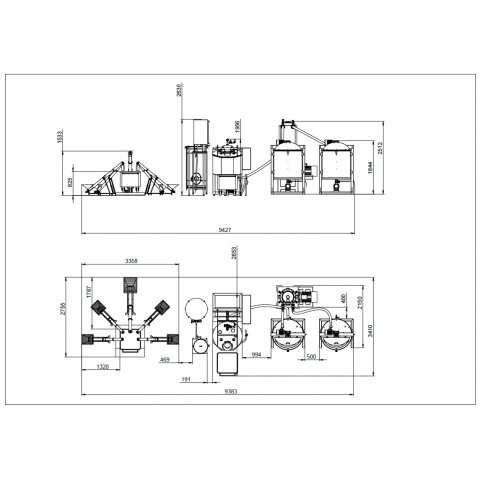

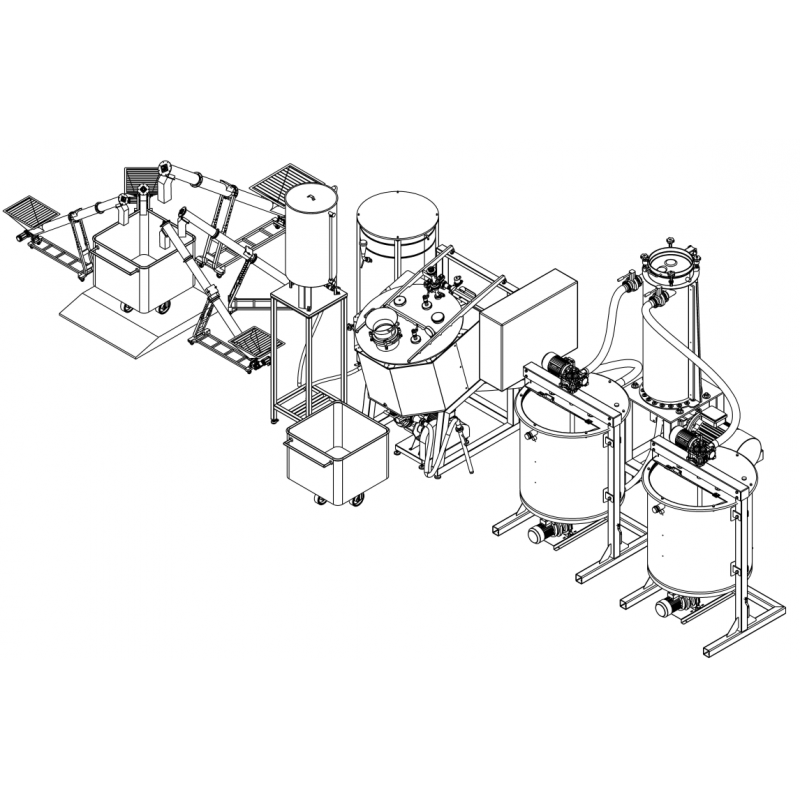

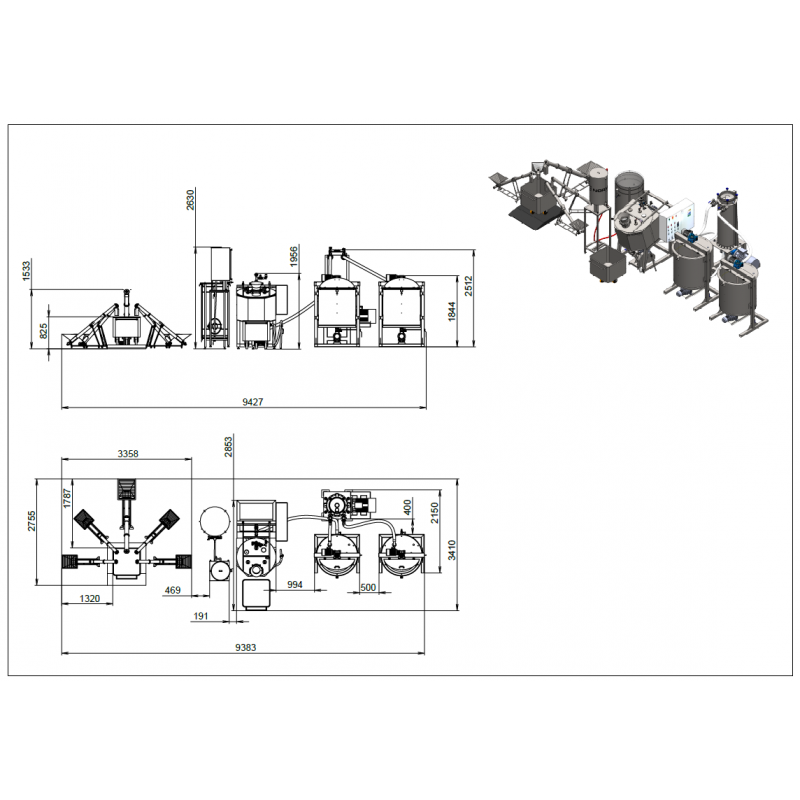

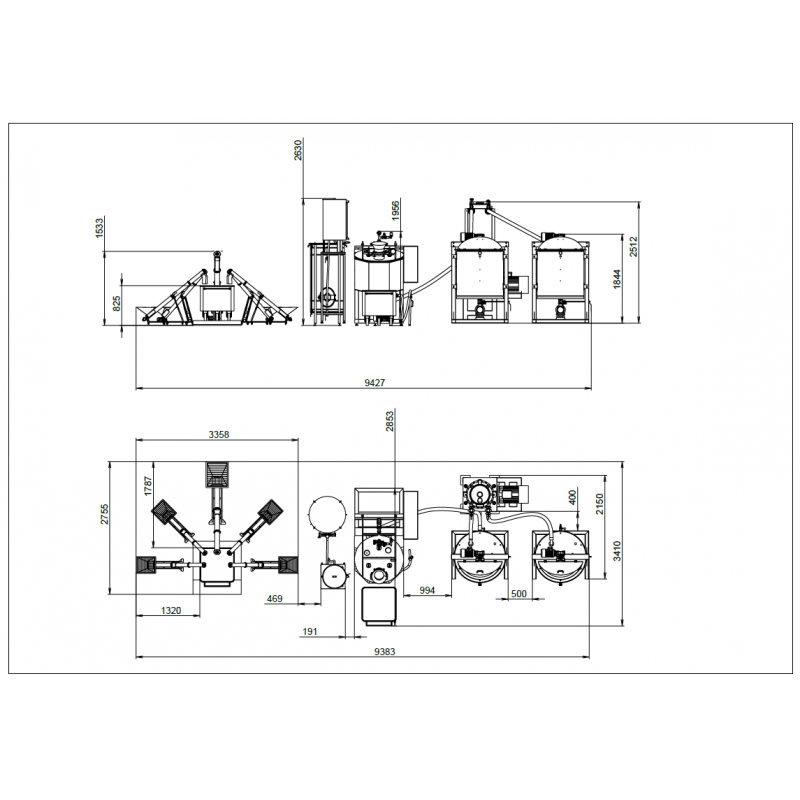

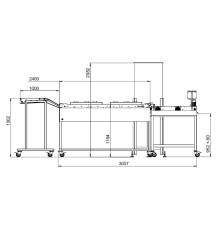

Linea di produzione di creme spalmabili al cioccolato

Questo complesso di attrezzature consente di produrre paste di cioccolato tipo Nutella con una capacità fino a 250 kg/h.

Il contenuto di questa pagina è stato tradotto in italiano con la traduzione automatizzata. La versione originale è in inglese. Grazie per la comprensione.

Il complesso di apparecchiature si basa su una ricetta che prevede l'utilizzo di grassi fusi; quando si utilizzano grassi refrattari, questi devono essere prima fusi in una fonditrice.

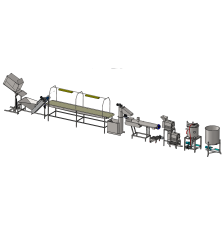

La parte preliminare comprende il processo di preparazione e dosaggio dei componenti sfusi:

- nella versione base, le bilance con display sono utilizzate per misurare componenti in polvere/granuli sfusi; questa opzione comporta un notevole lavoro meccanico, ma √® anche la pi√Ļ economica;

- un'alternativa automatizzata al dosaggio degli ingredienti è una stazione di pesatura - un terminale con misuratori tensimetrici e un controller per il funzionamento automatico in base alla ricetta;

- Per un caricamento sicuro e comodo dello zucchero e di altri componenti sfusi, si consiglia di utilizzare un ribaltabile per sacchi.

- Anche i trasportatori di alimentazione con tramogge di ricezione e carrelli rotanti fanno parte del processo di dosaggio.

Poiché lo zucchero è praticamente l'ingrediente principale in termini di percentuale, è prevista una coclea XL speciale, dotata di una tramoggia superiore allo standard e di una coclea estesa con un tubo. Sulla tramoggia di ricezione è presente una griglia per lo scarico dei sacchi. Il dosaggio viene effettuato in base ai parametri di peso in modalità manuale o automatica (a seconda del tipo di apparecchiatura di pesatura selezionata). Come opzione aggiuntiva, si consiglia di scegliere un convertitore di frequenza per regolare la velocità del trasportatore e, di conseguenza, la velocità delle materie prime immesse nel carrello per una singola porzione di prodotto.

Per il dosaggio dei restanti componenti sfusi, √® previsto un nastro trasportatore di dimensioni standard. Il numero di nastri trasportatori dipende dalla ricetta; con la ricetta classica se ne possono utilizzare fino a 5. Si consiglia di dosare gli ingredienti in sequenza, dal pi√Ļ polveroso al meno polveroso.

Tutti i componenti sfusi sono dosati in carrelli "Euro tub" con un volume standard di 200 litri, dotati di ruote e maniglie per un facile trasporto. Si consiglia di utilizzarne almeno 2 per il funzionamento continuo.

Per lo stoccaggio e il successivo dosaggio dei componenti liquidi, si utilizza quanto segue:

Un contenitore chiuso in acciaio inox con un "duplicatore" per un refrigerante* fino a 0,5 bar con possibilità di controllo visivo del livello con un volume di 3000 litri. Questa unità è progettata per immagazzinare grassi fusi e pre-fusi e mantenerli allo stato liquido. A tal fine, si raccomanda di introdurre acqua calda nella "camicia".

Il grasso viene immesso nella tramoggia dal basso per mezzo di una pompa dosatrice di componenti liquidi. Il dosatore di componenti liquidi è costituito da un recipiente in acciaio inox montato su una struttura di supporto sollevata in alto. L'unità è dotata di un indicatore del livello di riempimento che spegne automaticamente la pompa quando viene raggiunto il volume richiesto.

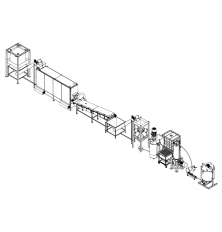

Il processo principale di miscelazione dei componenti avviene in un omogeneizzatore sotto vuoto.

L'omogeneizzatore sottovuoto con un volume di 300 litri è progettato per la miscelazione intensiva di ingredienti, dotato di un "duplicatore" per un vettore termico * con una pressione fino a 0,5 bar, un miscelatore a telaio con azionamento elettrico, un sistema di circolazione (circuito di circolazione esterno), un omogeneizzatore in linea con una pompa, un sistema di vuoto con un tubo speciale per il caricamento di componenti sfusi L'omogeneizzatore sottovuoto con un volume di 300 litri è progettato per la miscelazione intensiva di ingredienti, dotato di una "camicia" per un vettore termico * con una pressione fino a 0,5 bar, un miscelatore a telaio con azionamento elettrico, un sistema di circolazione (circuito di circolazione esterno), un omogeneizzatore in linea con una pompa, un sistema di vuoto con un tubo speciale per il caricamento di componenti sfusi.5 bar, un miscelatore a telaio con azionamento elettrico, un sistema di circolazione (circuito di circolazione esterno), un omogeneizzatore in linea con una pompa, un sistema di vuoto con un tubo speciale per il caricamento di componenti sfusi e la disaerazione del prodotto durante la circolazione e il movimento. Nella versione base, sul corpo superiore è presente un portello per la possibilità di caricare componenti aggiuntivi in base alla ricetta.

Si raccomanda di introdurre prima i componenti liquidi nella camera di lavoro dell'omogeneizzatore. L'alimentazione dei componenti sfusi viene effettuata dopo aver aggiunto prima quelli liquidi, e può avvenire in due modi: nel contenitore di lavoro sotto il livello del liquido con agitazione, per intrappolarli e bagnarli efficacemente, oppure per i componenti scarsamente bagnati, come il latte in polvere, si raccomanda di servirli "nel flusso". Introducendo gli ingredienti in polvere direttamente nel vuoto creato nella zona di massima velocità di taglio, il prodotto viene immediatamente bagnato e disperso. In questo modo si ottiene una bagnatura completa, la deagglomerazione e la distribuzione uniforme delle particelle solide nel liquido.

Il vantaggio di questo metodo è la riduzione della formazione di polvere e della perdita di componenti in polvere nel processo di produzione. Gli ingredienti in polvere non si depositano sulle pareti, sul coperchio e sull'albero dell'agitatore e non compromettono la qualità del prodotto finito.

In opzione, per questa apparecchiatura è possibile scegliere un coperchio superiore apribile con attuatori elettrici.

Dopo la miscelazione, la massa finita viene introdotta in un mulino a sfere.

Il mulino a sfere 200 VBM √® progettato per la macinazione, la polverizzazione, la frantumazione e la laminazione di masse di cioccolato e noci. Si tratta di un contenitore cilindrico verticale con una "camicia" per un refrigerante* con una pressione fino a 0,5 bar, all'interno del quale √® installato un miscelatore di forma speciale sull'albero. Dotato di un circuito di ricircolo: mulino a sfere - accumulatore - mulino a sfere. Durante la circolazione del prodotto, si ottiene un elevato livello di omogeneizzazione della miscela. √ą possibile lavorare i componenti a livello di dispersione fino alla massa di 25 micron.

Come elemento di macinazione vengono utilizzate sfere di acciaio speciale. I diversi livelli di elementi di miscelazione si muovono nella stessa direzione, ma a velocità diverse. La velocità del loro movimento alle estremità delle aste (dita) dell'agitatore è massima e tende a ridursi quasi a zero in prossimità dell'albero, riducendo così in modo significativo l'usura. Sfere con diametro di 9,5 mm, 900 kg (non incluse nella fornitura).

Dopo aver raggiunto il grado di dispersione desiderato, il prodotto viene immesso nell'accumulatore/accumulatori.

Il circuito a circolazione forzata comprende una pompa speciale per prodotti densi e viscosi.

Accumulatore per la massa di cioccolato finito

- Il complesso comprende due serbatoi di stoccaggio. Uno viene utilizzato nel circuito di ricircolo del mulino a sfere, il secondo come serbatoio tampone per il successivo dosaggio e confezionamento.

- L'accumulatore con un volume di 500 l è dotato di un "duplicatore" per un vettore di calore * con una pressione fino a 0,5 bar g, e di un dispositivo di miscelazione con azionamento.

- L'intero sistema di tubazioni dell'apparecchiatura è dotato di tubazioni riscaldate*.

- Il sistema di controllo dipende dal grado di automazione richiesto e viene concordato in aggiunta dopo la scelta dell'apparecchiatura.

*- La fonte di refrigerante non è inclusa nel set di base. Ma può essere ordinata in aggiunta a seconda dei requisiti tecnici del cliente.

- Materiale: Acciaio inossidabile

- Paese d'origine: Slovacchia