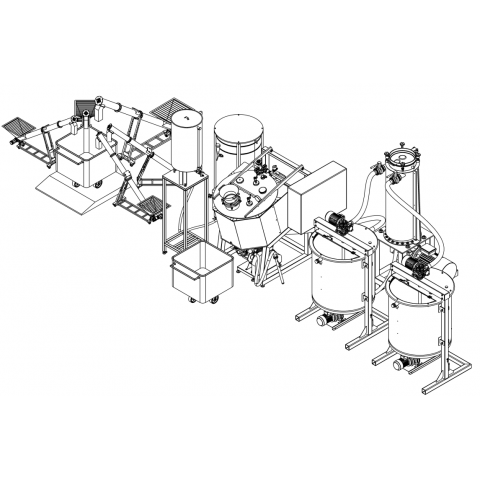

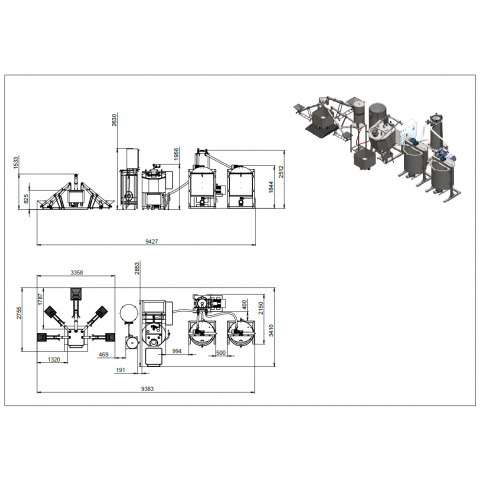

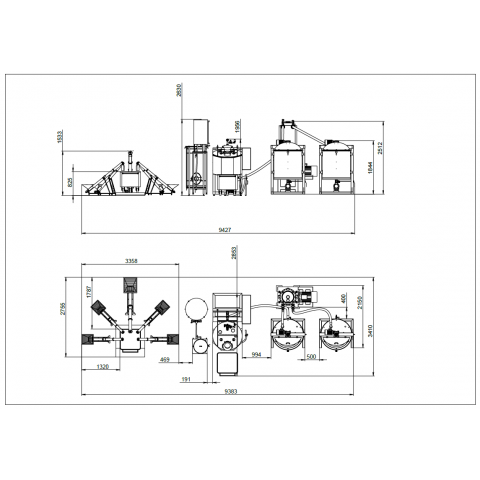

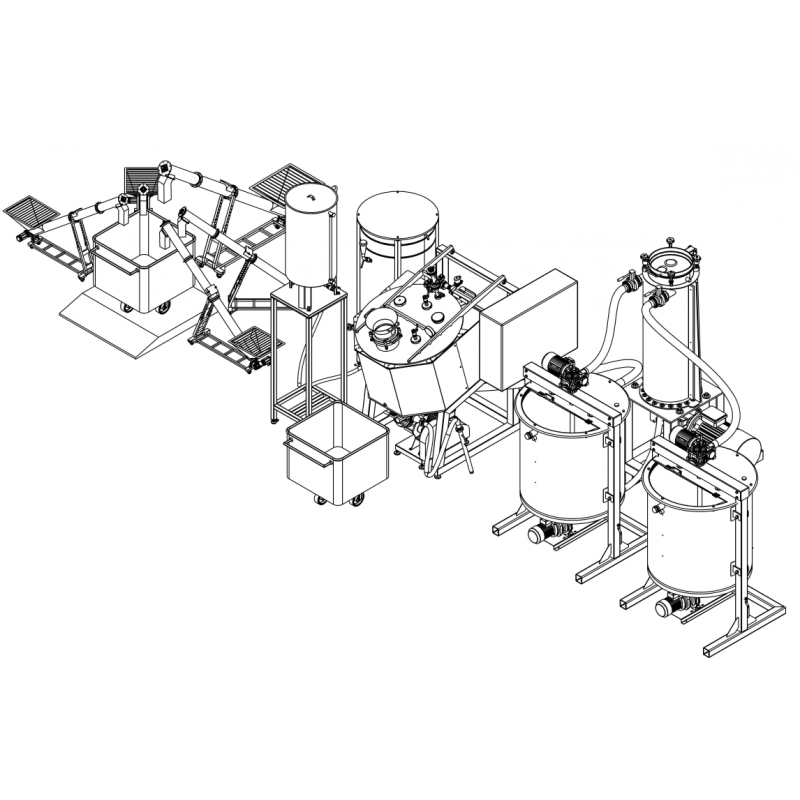

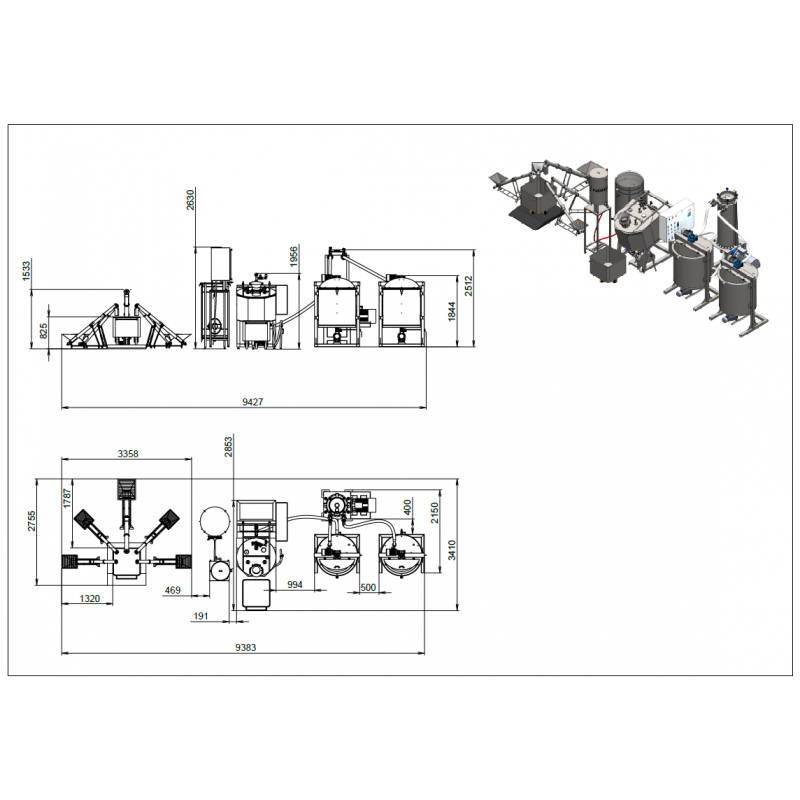

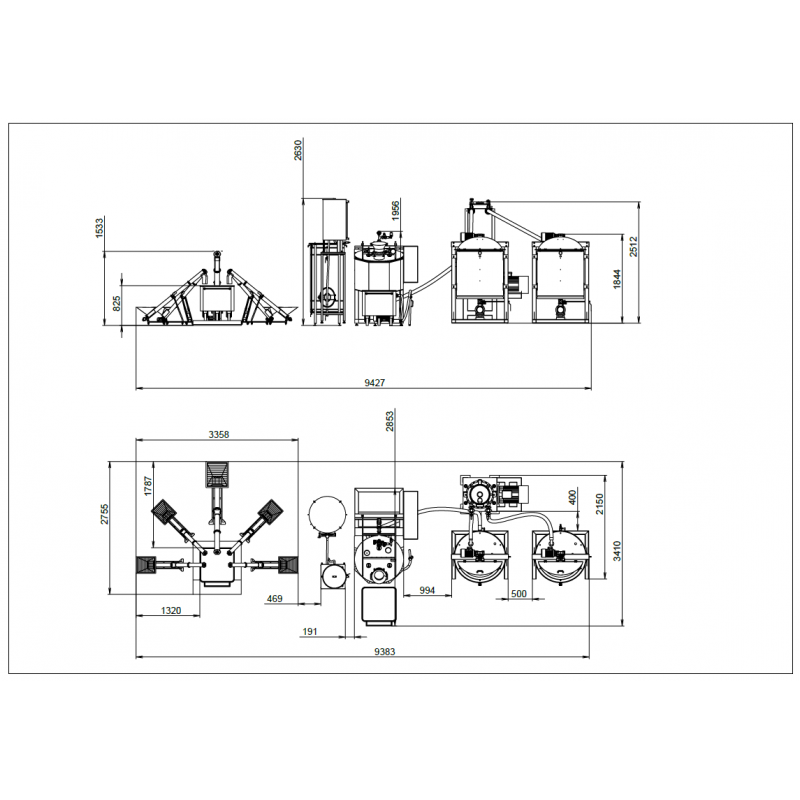

Linia do produkcji past czekoladowych

Ten kompleks urz─ģdze┼ä umo┼╝liwia produkcj─Ö past czekoladowych typu Nutella z wydajno┼øci─ģ do 250 kg/h.

Tre┼ø─ć tej strony zosta┼éa przet┼éumaczona na j─Özyk polski za pomoc─ģ t┼éumaczenia automatycznego. Oryginalna wersja jest w j─Özyku angielskim. Dzi─Ökuj─Ö za zrozumienie.

Kompleks urz─ģdze┼ä opiera si─Ö na recepturze wykorzystuj─ģcej stopione t┼éuszcze; w przypadku stosowania t┼éuszcz├│w ogniotrwa┼éych nale┼╝y je najpierw stopi─ć w topielniku t┼éuszczu.

Cz─Ö┼ø─ć wst─Öpna obejmuje proces przygotowania i dozowania sypkich sk┼éadnik├│w:

- w wersji podstawowej, wagi z wy┼øwietlaczem s─ģ u┼╝ywane do pomiaru sypkich sk┼éadnik├│w sproszkowanych/granulowanych, ta opcja wymaga du┼╝o pracy mechanicznej, ale jest r├│wnie┼╝ najbardziej ekonomiczna;

- Zautomatyzowan─ģ alternatyw─ģ dla dozowania sk┼éadnik├│w jest stacja wagowa - terminal z miernikami tensometrycznymi i sterownikiem do automatycznej pracy zgodnie z receptur─ģ;

- W celu bezpiecznego i wygodnego załadunku cukru i innych składników luzem zaleca się stosowanie wywrotnicy worków.

- Cz─Ö┼øci─ģ procesu dozowania s─ģ r├│wnie┼╝ przeno┼øniki zasilaj─ģce z koszami przyj─Öciowymi i w├│zkami tocznymi.

Poniewa┼╝ cukier jest praktycznie g┼é├│wnym sk┼éadnikiem pod wzgl─Ödem procentowym, przewidziano dla niego specjalny przeno┼ønik ┼ølimakowy XL, kt├│ry jest wyposa┼╝ony w ponadstandardowy lej zasypowy i przed┼éu┼╝ony ┼ølimak z rur─ģ. Na leju odbiorczym znajduje si─Ö ruszt do roz┼éadunku work├│w. Dozowanie odbywa si─Ö zgodnie z parametrami wagowymi w trybie r─Öcznym lub automatycznym (w zale┼╝no┼øci od rodzaju wybranego urz─ģdzenia wa┼╝─ģcego). Jako dodatkow─ģ opcj─Ö zaleca si─Ö wyb├│r przetwornicy cz─Östotliwo┼øci w celu dostosowania pr─Ödko┼øci przeno┼ønika i odpowiednio pr─Ödko┼øci surowc├│w podawanych do w├│zka dla pojedynczej porcji produktu.

Do dozowania pozosta┼éych sypkich sk┼éadnik├│w dostarczany jest przeno┼ønik o standardowej wielko┼øci. Liczba przeno┼ønik├│w ta┼ømowych zale┼╝y od receptury, przy klasycznej recepturze mo┼╝na u┼╝y─ć do 5 z nich. Zaleca si─Ö kolejno┼ø─ć dozowania sk┼éadnik├│w od najbardziej do najmniej pyl─ģcych.

Wszystkie sk┼éadniki luzem s─ģ dozowane do w├│zk├│w "Euro tub" o standardowej pojemno┼øci 200 litr├│w, wyposa┼╝onych w k├│┼éka i uchwyty u┼éatwiaj─ģce transport. Zaleca si─Ö stosowanie co najmniej 2 w├│zk├│w do pracy ci─ģg┼éej.

Do przechowywania i p├│┼║niejszego dozowania p┼éynnych sk┼éadnik├│w stosuje si─Ö nast─Öpuj─ģce rozwi─ģzania:

Zamkni─Öty zbiornik wykonany ze stali nierdzewnej z "powielaczem" na ch┼éodziwo* do 0,5 bara z mo┼╝liwo┼øci─ģ wizualnej kontroli poziomu o pojemno┼øci 3000 litr├│w. To urz─ģdzenie jest przeznaczone do przechowywania wst─Öpnie stopionych t┼éuszcz├│w i utrzymywania ich w stanie ciek┼éym. W tym celu zaleca si─Ö doprowadzenie ciep┼éej wody do "p┼éaszcza".

T┼éuszcz jest podawany do zbiornika od do┼éu za pomoc─ģ pompy dozuj─ģcej p┼éynne sk┼éadniki. Dozownik p┼éynnych komponent├│w sk┼éada si─Ö ze zbiornika ze stali nierdzewnej zamontowanego na konstrukcji no┼ønej uniesionej do g├│ry. Urz─ģdzenie jest wyposa┼╝one we wska┼║nik poziomu nape┼énienia, kt├│ry automatycznie wy┼é─ģcza pomp─Ö po osi─ģgni─Öciu wymaganej obj─Öto┼øci.

Główny proces mieszania składników odbywa się w homogenizatorze próżniowym.

Homogenizator pr├│┼╝niowy o pojemno┼øci 300 litr├│w jest przeznaczony do intensywnego mieszania sk┼éadnik├│w, wyposa┼╝ony w "powielacz" dla no┼ønika ciep┼éa * o ci┼ønieniu do 0,5 bara, mieszalnik ramowy z nap─Ödem elektrycznym, system cyrkulacji (zewn─Ötrzny obieg cyrkulacji), homogenizator liniowy z pomp─ģ, system pr├│┼╝niowy ze specjalnym w─Ö┼╝em do za┼éadunku luzem Homogenizator pr├│┼╝niowy o pojemno┼øci 300 litr├│w jest przeznaczony do intensywnego mieszania sk┼éadnik├│w, wyposa┼╝ony w "p┼éaszcz" dla no┼ønika ciep┼éa * o ci┼ønieniu do 0,5 bara, mieszalnik ramowy z nap─Ödem elektrycznym, system cyrkulacji (zewn─Ötrzny obieg cyrkulacji), homogenizator liniowy z pomp─ģ, system pr├│┼╝niowy ze specjalnym w─Ö┼╝em do za┼éadunku luzem sk┼éadniki i odpowietrzanie produktu podczas cyrkulacji.5 bar, mieszalnik ramowy z nap─Ödem elektrycznym, system cyrkulacji (zewn─Ötrzny obieg cyrkulacji), homogenizator liniowy z pomp─ģ, system pr├│┼╝niowy ze specjalnym w─Ö┼╝em do za┼éadunku sypkich sk┼éadnik├│w i odpowietrzania produktu podczas cyrkulacji i ruchu. W wersji podstawowej na g├│rnej cz─Ö┼øci korpusu znajduje si─Ö w┼éaz umo┼╝liwiaj─ģcy za┼éadunek dodatkowych sk┼éadnik├│w zgodnie z receptur─ģ.

Zaleca si─Ö, aby najpierw wprowadzi─ć ciek┼ée sk┼éadniki do komory roboczej homogenizatora. Podawanie sk┼éadnik├│w sypkich odbywa si─Ö po wcze┼øniejszym dodaniu sk┼éadnik├│w ciek┼éych, mo┼╝na to zrobi─ć na dwa sposoby: do zbiornika roboczego poni┼╝ej poziomu cieczy z mieszaniem w celu ich skutecznego wychwycenia i zwil┼╝enia przez ciecz lub w przypadku s┼éabo zwil┼╝onych sk┼éadnik├│w, takich jak mleko w proszku, zaleca si─Ö podawanie go "do strumienia". Wprowadzaj─ģc sproszkowane sk┼éadniki bezpo┼ørednio do pr├│┼╝ni wytworzonej w strefie najwi─Ökszego ┼øcinania, produkt jest natychmiast zwil┼╝any i rozpraszany. Zapewnia to ca┼ékowite zwil┼╝enie, deaglomeracj─Ö i r├│wnomierne rozprowadzenie cz─ģstek sta┼éych w cieczy.

Zalet─ģ tej metody jest ograniczenie powstawania py┼éu i strat sk┼éadnik├│w proszkowych w procesie produkcji. Sk┼éadniki proszku nie osadzaj─ģ si─Ö na ┼øciankach, pokrywie i wale mieszad┼éa i nie pogarszaj─ģ jako┼øci gotowego produktu.

Opcjonalnie dla tego urz─ģdzenia mo┼╝na wybra─ć otwieran─ģ podnoszon─ģ pokryw─Ö g├│rn─ģ z si┼éownikami elektrycznymi.

Po wymieszaniu gotowa masa jest podawana do młyna kulowego.

M┼éyn kulowy 200 VBM jest przeznaczony do mielenia, proszkowania, kruszenia (walcowania) czekolady i mas orzechowych. Jest to pionowy cylindryczny zbiornik z "p┼éaszczem" na ch┼éodziwo* o ci┼ønieniu do 0,5 bara, wewn─ģtrz kt├│rego na wale zainstalowany jest specjalnie ukszta┼étowany mieszalnik. Wyposa┼╝ony w obieg recyrkulacyjny: m┼éyn kulowy - akumulator - m┼éyn kulowy. Podczas cyrkulacji produktu uzyskuje si─Ö wysoki poziom homogenizacji mieszaniny. Mo┼╝liwe jest przetwarzanie sk┼éadnik├│w do poziomu dyspersji do masy 25 mikron├│w.

Jako element miel─ģcy stosowane s─ģ specjalne stalowe kule miel─ģce. R├│┼╝ne poziomy element├│w mieszaj─ģcych poruszaj─ģ si─Ö w tym samym kierunku, ale z r├│┼╝nymi pr─Ödko┼øciami. Pr─Ödko┼ø─ć ich ruchu na ko┼äcach pr─Öt├│w (palc├│w) mieszad┼éa jest najwy┼╝sza i spada prawie do zera w pobli┼╝u wa┼éu, co znacznie zmniejsza zu┼╝ycie. Kule o ┼ørednicy 9,5 mm, 900 kg (nie wchodz─ģ w zakres dostawy).

Po osi─ģgni─Öciu wymaganego stopnia dyspersji produkt jest podawany do akumulatora/akumulator├│w.

Obieg wymuszony obejmuje specjaln─ģ pomp─Ö do produkt├│w g─Östych i lepkich.

Akumulator gotowej masy czekoladowej

- Kompleks obejmuje dwa zbiorniki magazynowe. Jeden z nich jest używany w obiegu recyrkulacji młyna kulowego, a drugi jako zbiornik buforowy do późniejszego dozowania i pakowania.

- Akumulator o pojemno┼øci 500 l jest wyposa┼╝ony w "duplikator" no┼ønika ciep┼éa * o ci┼ønieniu do 0,5 bara g oraz urz─ģdzenie mieszaj─ģce z nap─Ödem.

- Ca┼éa instalacja rurowa urz─ģdzenia jest ogrzewana*.

- System sterowania zale┼╝y od wymaganego stopnia automatyzacji i jest uzgadniany dodatkowo po wybraniu sprz─Ötu.

*- ┼╣r├│d┼éo ch┼éodziwa nie wchodzi w sk┼éad zestawu podstawowego. Mo┼╝na je jednak zam├│wi─ć dodatkowo w zale┼╝no┼øci od wymaga┼ä technicznych klienta.

- Materiał: Stal nierdzewna

- Kraj pochodzenia: Słowacja